1.本实用新型涉及一种能密集上料的双轨振动盘。

背景技术:

2.目前,为了提高振动盘的出料效率,市场上出现了越来越多的能密集上料的双轨振动盘,如授权公告日为2021.11.26,授权公告号为cn214877831u的实用新型专利,公开了一种塑料件双轨道对称出料振动盘,该振动盘螺旋上升轨道的顶部固定设置有内侧引导模块以及外侧引导模块,是由一条螺旋上升轨道到顶部拆分呈两条轨道,待上料的工件(塑料件)上升到振动盘螺旋上升轨道后,进入内侧引导模块和外侧引导模块,再经过内侧圆弧定向模块和外侧圆弧定向模块内的圆弧轨道,与目前的单轨道而言,双轨道出料在一定程度上增加了出料效率。

3.但是,由于双轨道是由一条螺旋上升轨道在顶部才拆分呈两条轨道,该种双轨道在使用过程中,出现了拆分后的两条轨道内被振动的工件不密集的现象,具体表现为其中一条轨道的数量大于另一条轨道的数量,而继而影响了后续加工效率。

技术实现要素:

4.为克服上述缺点,本实用新型的目的在于提供一种能保证双轨道的每条轨道内待上料的工件能密集排向后续加工设备、保证后续加工设备加工效率的能密集上料的双轨振动盘。

5.为了达到以上目的,本实用新型采用的技术方案是:一种能密集上料的双轨振动盘,包括振动盘本体、螺旋双轨轨道,所述螺旋双轨轨道包括内螺旋轨道、外螺旋轨道,所述内螺旋轨道、外螺旋轨道均起始于振动盘本体的盘底,所述外螺旋轨道位于内螺旋轨道的外侧,且所述外螺旋轨道高于内螺旋轨道,所述振动盘本体的出口连接有直振主轨,所述直振主轨上设置有分别与内螺旋轨道、外螺旋轨道的末端连接的左出料轨道、右出料轨道。

6.本实用新型能密集上料的双轨振动盘的有益效果是,采用独立的内螺旋轨道、外螺旋轨道,且内螺旋轨道、外螺旋轨道分别从振动盘本体的底部起始,工件则从振动盘本体的底部分别被振至内螺旋轨道、外螺旋轨道上,且利用高低差保证内螺旋轨道、外螺旋轨道上的工件行径不会发生相互影响,相较于由一条螺旋上升轨道在顶部才拆分呈两条轨道的能密集上料的双轨振动盘而言,其具有两条螺旋轨道内的工件密集的优点,保证了下一工位加工设备的效率。

7.优选地,所述内螺旋轨道、外螺旋轨道的起始端位于振动盘本体的盘底的两端。使得内螺旋轨道、外螺旋轨道内的工件密集。

8.优选地,顶部的所述内螺旋轨道、外螺旋轨道等高,并通过一体成型在振动盘本体的隔离块分隔,所述内螺旋轨道、外螺旋轨道尾部之间的距离逐渐变大。当内螺旋轨道、外螺旋轨道趋近于等高时,通过隔离块两个两条螺旋轨道,保证内螺旋轨道、外螺旋轨道内的工件互不影响。

9.优选地,所述直振主轨的两侧壁为倾斜台面,所述左出料轨道、右出料轨道分别设置在两个倾斜台面的底部,两个所述倾斜台面上均设置有吹气剔除装置,所述左出料轨道、右出料轨道的外侧均设置有回流轨道,所述回流轨道向振动盘本体方向倾斜且连通。本技术巧妙的在直振主轨的两个侧壁设置吹气剔除装置设置的平台,吹气剔除装置将未按要求行径的工件吹至左出料轨道、右出料轨道的外侧的回流轨道,由于回流轨道向振动盘本体倾斜,工件由回流轨道滑向振动盘本体内,形成了循环。

10.优选地,所述回流轨道上均设置有条形槽。减少工件与回流轨道的静电吸附,利于工件回流至振动盘本体。

11.优选地,所述振动盘本体的侧壁中部开设有贯穿通道,所述直振主轨连接振动盘本体的一端下方设置有过渡槽,所述回流轨道高于过渡槽且向过渡槽倾斜,所述过渡槽高于贯穿通道且向贯穿通道倾斜,所述贯穿通道向振动盘本体倾斜。从回流轨道流出的工件,流向倾斜的过渡槽,再通过贯穿通道流向振动盘本体。

12.优选地,所述回流轨道的外侧以及所述振动盘本体的外侧均设置有挡板,防止工件被吹气剔除装置吹飞。

13.优选地,每个所述倾斜台面上的吹气剔除装置包括设置在倾斜台面上的多个限高吹气孔,每个所述限高吹气孔均与气泵连接,所述多个限高吹气孔到左出料轨道或右出料轨道之间的距离不等。限高吹气孔用以将高于该限高吹气孔的工件吹至两侧的回流轨道,高度不等的多个限高吹气孔对应不同规格的工件。

14.优选地,每个所述倾斜台面上的吹气剔除装置还包括限高板,所述限高板上设置有腰孔,所述限高板通过穿过腰孔的螺栓固定在倾斜台面上。限高板与左出料轨道/右出料轨道之间的距离仅能供一个预定高度的工件通过,若工件超过该高度,则会从左出料轨道、右出料轨道掉落至外侧的回流轨道。

15.优选地,所述左出料轨道、右出料轨道的上方分别设置有光纤传感器,所述光纤传感器朝向所述左出料轨道、右出料轨道,与所述光纤传感器对应的倾斜台面上设置有翻面吹气孔,所述翻面吹气孔与气泵相连。光纤传感器用以检测在左出料轨道、右出料轨道上行径的工件的正反面朝向,若工件朝向不符合要求,则翻面吹气孔将其吹至外侧的回流轨道。

附图说明

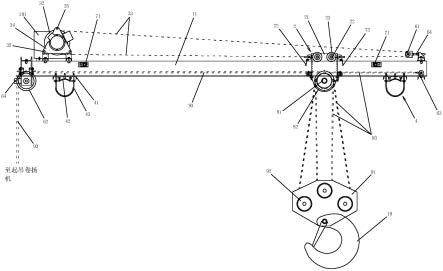

16.图1为本实施例的立体图;

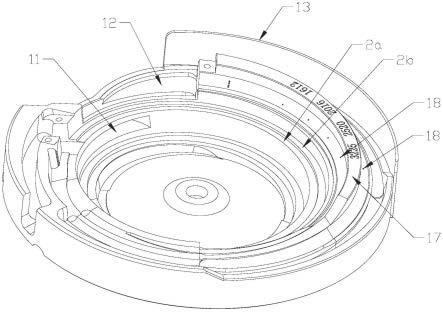

17.图2为本实施例中振动盘本体的立体图;

18.图3为本实施例中振动盘本体的俯视图;

19.图4为本实施例中直振主轨处的立体图。

20.图中:

21.1-振动盘本体;2a-内螺旋轨道;2b-外螺旋轨道;3-直振主轨;4-左出料轨道;5-右出料轨道;6-倾斜台面;7-光纤传感器;8-回流轨道;9-翻面吹气孔;10-条形槽;11-贯穿通道;12-过渡槽;13-挡板;14-限高吹气孔;15-限高板;16-腰孔;17-隔离块;18-剔除气孔。

具体实施方式

22.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点

和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

23.参阅附图2-3所示,本实施例公开了一种能密集上料的双轨振动盘,包括振动盘本体1、螺旋双轨轨道,螺旋双轨轨道包括内螺旋轨道2a、外螺旋轨道 2b,内螺旋轨道2a、外螺旋轨道2b均起始于振动盘本体1的盘底,更为具体的,如图3所示,本实施例中的内螺旋轨道2a、外螺旋轨道2b的起始端位于振动盘本体1的盘底的两端,这样使得内螺旋轨道2a、外螺旋轨道2b的始端上料互不影响。

24.如图2所示,内螺旋轨道2a、外螺旋轨道2b除了始端位置不同之外,内螺旋轨道2a、外螺旋轨道2b螺旋上升后会并排行径,外螺旋轨道2b位于内螺旋轨道2a的外侧,为了保证分别在内螺旋轨道2a、外螺旋轨道2b内并排行径的工件互不影响,则且外螺旋轨道2b高于内螺旋轨道2a,通过高度差来保证外螺旋轨道2b、内螺旋轨道2a上行径的工件互不影响。具体实施时,仅需将外螺旋轨道2b设置呈略高内螺旋轨道2a即可。

25.如图2所示,位于顶部的内螺旋轨道2a、外螺旋轨道2b逐渐趋近于齐平,最终两者等高,并通过一体成型在振动盘本体1的隔离块17分隔,内螺旋轨道 2a、外螺旋轨道2b尾部通过隔离块17的分隔,两者之间的距离逐渐变大。该隔离块17上可以设置多个连接气泵的剔除气孔18。

26.如图1所示,振动盘本体1的出口连接有直振主轨3,如图1-4所示,直振主轨3的两侧壁为倾斜台面6,左出料轨道4、右出料轨道5分别设置在两个倾斜台面6的底部,内螺旋轨道2a、外螺旋轨道2b的末端分别连接的左出料轨道 4、右出料轨道5,左出料轨道4、右出料轨道5用以将工件分别振动至后方的自动化设备中。

27.本实施例中的两个倾斜台面6上均设置有吹气剔除装置,左出料轨道4、右出料轨道5的外侧均设置有回流轨道8,两侧的吹气剔除装置将不符合要求的工件分别吹至与其对应的回流轨道8中,而回流轨道8向振动盘本体1方向倾斜且连通,因此回流轨道8内的工件会再流至振动盘本体1内。

28.具体的,如图2、3所示,振动盘本体1的侧壁中部开设有贯穿通道11,直振主轨3连接振动盘本体1的一端下方设置有过渡槽12,回流轨道8高于过渡槽12且向过渡槽12倾斜,过渡槽12高于贯穿通道11且向贯穿通道11倾斜,贯穿通道11向振动盘本体1倾斜。因此从回流轨道8滑落的工件会先经过过渡槽12,再通过贯穿通道11流向振动盘本体1内部。

29.为了防止工件的行径时飞溅,则振动盘本体1的外侧均设置有挡板13。

30.同样,为了防止左出料轨道4、右出料轨道5上的工件被吹气剔除装置吹飞,则回流轨道8的外侧均设置有挡板13。

31.为了保证回流轨道8上的工件能顺利滑落,则本实施例中的回流轨道8上均设置有条形槽10,以减小回流轨道8对工件的吸附力。

32.每个倾斜台面6上的吹气剔除装置包括设置在倾斜台面6上的多个限高吹气孔14,每个限高吹气孔14均与气泵连接,多个限高吹气孔14到左出料轨道 4或右出料轨道5之间的距离不等,以适用不同规格的工件。此外,每个倾斜台面6上的吹气剔除装置还包括限高板15,限高板15上设置有腰孔16,限高板 15通过穿过腰孔16的螺栓固定在倾斜台面6上。

33.此外,左出料轨道4、右出料轨道5的上方分别设置有光纤传感器7,光纤传感器7朝向左出料轨道4、右出料轨道5,与光纤传感器7对应的倾斜台面6 上设置有翻面吹气孔9,翻

面吹气孔9与气泵相连。

34.以上实施方式只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所做的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。