1.本发明属于晶圆自动划片领域,具体涉及晶圆图像中芯片切割道自动定位方法。特别涉及芯片内区域与外区域灰度值对比有明显差异特征的此类晶圆,通过检测芯片中内区域边缘像素及所在直线来定位切割道。

背景技术:

2.晶圆的材质为硅晶片,上面密布着微小尺寸的芯片,晶圆中的单元为芯片,它们按规律密集的排列在一起。芯片在封装之前,需要从阵列中分离出来,通过切割设备沿芯片间的街区切割实现。

3.在集成电路制作过程中,为了提高晶圆的利用率,芯片的密度越来越大,划切街区(相邻芯片间的区域)的宽度越来越小,可以达到几十微米甚至更小,所以在切割过程中保证晶圆的切割精度非常重要。在切割晶圆或分离芯片之前,必须高精度的预测和计算出切割道,这样才能保证切割过程中不损坏芯片,提高切割后的良品率。

4.目前主要通过机器视觉与激光切割技术相结合对晶圆进行切割划片处理。先通过显微视觉系统和图像处理对晶圆的划片街区进行识别定位,再进行激光划片操作。显微视觉系统通常由小倍率的粗定位视觉系统和大倍率的精定位视觉系统组成用于采集芯片阵列的晶圆图像,图像处理技术对采集到的晶圆图像进行切割道的获取。现在已有的图像处理获取晶圆切割道的方法大多是模板匹配、边缘检测这几类,曹成兵在“视觉检测自动晶圆划片系统”一文中提出通过霍夫变换检测晶圆图像上芯片的直线边缘或者圆特征来确定晶圆切割道的位置,杜明泽在“基于机器视觉的晶圆定位切割系统开发”一文中提出先通过模板匹配进行粗定位,再通过霍夫变换提取晶圆切割道十字中心区域中心坐标的方式定位晶圆切割道。以上提及的几类方法较适合其芯片形状规则边缘平滑,且其划片街区灰度值分布均匀的晶圆。但对于所述晶圆,其芯片形状随机性较强,且芯片边缘也较为粗糙,常规边缘检测定位芯片边缘轮廓会产生较大误差,且由于所述晶圆中各个芯片大小及灰度值分布也有所差异,通过模板匹配也会产生较大的定位偏差。

5.针对所述晶圆,本发明推出了晶圆图像中芯片切割道自动定位方法,通过芯片内外区域的灰度值分布差异特征提出粗精结合的定位方法,对芯片内区域的边缘线进行定位进而定位晶圆切割道。相对其它定位方法,本发明在处理形状规则、曝光均匀的优质晶圆图像上能发挥效果,同时对于芯片形状不规则且边缘较为粗糙的晶圆图像,以及由于过曝或曝光量不足采集得到的质量较差的晶圆图像也能保证定位精度,其方法的适用范围更广及准确度更优。

技术实现要素:

6.所述晶圆中芯片形状呈圆角正方形,其芯片边缘较为粗糙,芯片图像中外圈呈深色,定义为芯片外区域,内圈呈浅色,定义为芯片内区域。

7.基于晶圆中芯片形状特征及灰度分布特征,本发明推出了晶圆图像中芯片切割道

自动定位方法。由于所述晶圆其芯片内区域与外区域灰度值分布差异明显,且其同行、同列芯片中内区域形状相同且其边缘位置对齐,该方法通过对同列芯片内区域边缘进行粗定位与精定位,进而定位到其同列芯片内区域的左右边缘线,通过晶圆中相邻两列芯片的内区域边缘线定位晶圆切割道。

8.为了实现以上目的,本发明采用以下技术方案:

9.该晶圆图像中芯片切割道自动定位方法,所述的晶圆固定于全自动晶圆划片机的数控系统划片运动平台,采用模板匹配及区域生长算法对芯片及其内区域进行粗定位,再通过芯片内外区域灰度值分布差异特征提出灰度值阈值算法对芯片内区域边缘进行精定位,进而定位晶圆切割道位置,该方法包括以下步骤:

10.1、对晶圆进行摆正操作

11.通过晶圆划片系统对晶圆图像进行采集,对得到的晶圆图像进行频域变换处理,由得到的频域信息确定晶圆图像坐标系相对于晶圆划片系统坐标系之间的夹角,然后对晶圆进行摆正操作。

12.2、制作多级匹配模板

13.根据晶圆中芯片的形状及灰度值分布特征制作芯片的多级匹配模板,通过多级模板的匹配来实现晶圆芯片的粗定位,以下是制作多级匹配模板的步骤。

14.(1)制作一级模板

15.通过晶圆划片系统采集晶圆图像,用矩形框截取晶圆图像中的一个完整芯片作为一级模板。一级模板中其中间浅色部分为芯片内区域(包含其边缘的浅色缝隙),其外围的深色部分为芯片外区域。

16.(2)制作二级模板

17.由第一步截取得到的一级模板进行二次截取,将矩形框截取最大范围收缩至芯片边缘以内,截取最小范围控制在芯片内区域边缘以外,由此得到芯片的二级模板。

18.3、粗精结合定位芯片内区域边缘

19.(1)一级模板中提取芯片内区域位置

20.选取第一步截取得到的一级模板的中心点作为种子点,由种子点向外进行区域生长得到二值图像,芯片内区域部分则为二值图的白色区域部分,通过过种子点的横、纵像素点灰度值累计和得到芯片内区域的长u0、宽v0。为防止区域生长过度延伸超出芯片内区域边缘,设置阈值缩小得到的芯片内区域大小。

21.(2)芯片内区域边缘点粗定位

22.由第一步得到一级模板图像,基于模板匹配类算法对采集的晶圆图像进行模板匹配,定位到晶圆图像中各个完整芯片位于晶圆图像上的坐标,并得到每一个完整芯片的中心点坐标。由芯片在晶圆图像中位置坐标以及上一步得到的二级模板在一级模板中的截取位置可以得到芯片的二次定位区域。

23.(3)提取芯片内区域边缘粗定位区域

24.由芯片的二次定位区域以及通过区域生长提取得到的芯片内区域位置对芯片内区域边缘位置进行初步的粗定位,得到芯片内区域边缘粗定位区域。

25.(4)芯片内区域边缘精定位

26.芯片内区域边缘的浅色缝隙其内部与其两侧灰度值差异较大,由此灰度值分布特

征提出灰度值阈值法对芯片内区域边缘进行精定位。

27.由于芯片内区域形状近似圆角正方形,在四个角边存在一定曲率,为减小其内区域边缘的定位误差,分别对芯片内区域左、右侧边缘粗定位区域内设置阈值作进一步缩小。在缩小后得到的左、右侧粗定位区域中,分别由y轴方向进行区域分层化处理,分为n层,在每层区域内分别计算相邻列像素点灰度值累计和的比值,得到各层区域的比值数组。基于芯片内区域边缘的浅色缝隙的灰度值分布特征,对比值数组进行多次的极值寻找,由最终得到的极值在数组中位置定位得到本层区域的边缘点横坐标,其纵坐标即为本层区域y轴方向的中心坐标。由此每一层区域可以得到一个边缘点坐标,即芯片左、右侧内区域边缘分别可以定位到n个内区域边缘点坐标。

28.4、异常边缘点的检测与矫正

29.(1)芯片内区域异常边缘点的检测

30.由于晶圆制作精度问题,一些晶圆中芯片内区域边缘的浅色缝隙并不明显会导致边缘点定位异常。由此提出异常点检测算法对异常边缘点进行检测。

31.以边缘点坐标位置为中心点分别在中心点左、右方向各取一块像素区域块,求左、右区域块的灰度值之和的比值,设置比值阈值,对于芯片内区域左侧异常边缘点,若比值小于此阈值即为异常点。对于芯片内区域右侧异常边缘点,若比值大于此阈值即为异常点。

32.(2)芯片内区域异常边缘点的矫正

33.在第一步检测得到异常点条件下,进行异常点的位置矫正。由于芯片内区域边缘的浅色缝隙不明显导致的边缘点定位异常,根据其芯片内区域边缘特征,异常点所在区域层其芯片内区域边缘内、外侧列像素点灰度值累计和的比值为此层区域比值数组中最小值位置,通过对此层区域的极值寻找,重新定位到此层区域芯片内区域边缘点的横坐标,纵坐标即为此层区域的y轴方向的中心坐标。

34.5、芯片内区域边缘点拟合定位切割道

35.将晶圆图像中同一列芯片定位的内区域边缘点进行直线拟合,定位到本列芯片内区域的左、右侧边缘直线。取第一列芯片的右侧边缘线及第二列芯片的左侧边缘线,确定这两条线的中线,输出中线斜率及截距即确定切割道位置。

36.本发明所涉及的晶圆图像中芯片切割道自动定位方法基于模板匹配类算法、区域生长算法对晶圆中芯片进行粗定位,再通过灰度值阈值算法对芯片内区域边缘进行精定位进而定位晶圆切割道。针对所述晶圆,本发明从晶圆中芯片灰度值分布特征及芯片形状特征出发,相较于传统模板匹配及边缘检测等方法,不仅在处理形状规则、曝光均匀的优质晶圆图像上能发挥效果,同时对于芯片形状不规则且边缘较为粗糙的晶圆图像,以及由于过曝或曝光量不足采集得到的质量较差的晶圆图像也能保证定位精度,其方法的适用范围更广及准确度更优。

附图说明

37.图1为本发明涉及的全自动晶圆切割系统结构示意图

38.图2为本发明涉及的晶圆图像轮廓图

39.图3为本发明涉及的晶圆图像中截取的单个完整芯片模板图

40.图4为本发明涉及的晶圆中单个芯片模板进行区域生长后的二值图

41.图5为本发明所涉及的对单个芯片内区域边缘进行粗定位的示意图

42.图6为本发明涉及的晶圆定位芯片内区域边缘线及定位切割道示意图

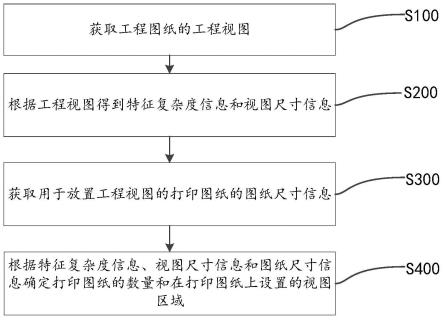

43.图7为本发明涉及的晶圆图像中芯片切割道自动定位方法组成

44.图8为本发明涉及的芯片内区域边缘粗精结合定位方法组成

45.图9为本发明涉及的芯片内区域边缘异常点检测的方法

46.图10为本发明涉及的对芯片内区域边缘异常点进行矫正的方法

47.附图中标记说明

48.a1-旋转控制台

49.a2-ccd相机

50.a3-透明载物台

51.a4-晶圆

52.a5-激光切割刀

53.a6-2轴平移台

54.u0:芯片中内区域的长

55.v0:芯片中内区域的宽

56.k0(x0,y0):芯片定位中心点位置

57.k1(x

t1

,y

t1

):芯片二次定位区域左上角点坐标位置

58.k2(x

r1

,y

t1

):芯片二次定位区域右上角点坐标位置

59.k3(x

t1

,y

l1

):芯片二次定位区域左下角点坐标位置

60.k4(x

t2

,y

t2

):芯片内区域定位右上角点坐标位置

61.k5(x

r2

,y

t2

):芯片内区域定位左上角点坐标位置

62.k6(x

t2

,y

l2

):芯片内区域定位左下角点坐标位置

63.h

d1

:粗定位区域长

64.l

d1

:粗定位区域宽

65.b1:定位得到的切割道直线

66.b2:定位得到的芯片内区域边缘线

具体实施方式

67.现结合附图对本发明作进一步详细阐述。如图所示,晶圆图像中芯片切割道自动定位方法包括以下步骤:

68.1、晶圆的摆正

69.通过图1所示的晶圆切割系统采集晶圆图像,对图像进行傅里叶变换得到频谱图。由于芯片排列规则,经过傅里叶变换后,在频谱图中就会出现两个相互垂直的离散点区域。根据傅里叶变换的性质,确定的直线将穿过图像的中心,使用霍夫线性变换和主成分分析法的线检测方法确定频谱图中的直线并得到其直线在图像中的角度,即可得到晶圆图像坐标系相对于晶圆划片系统坐标系之间的夹角,然后通过旋转控制台a1对晶圆进行摆正操作。

70.2、制作多级匹配模板

71.(1)制作一级模板

72.通过ccd相机a2采集晶圆图像,得到晶圆图2,用矩形框截取晶圆图像中的一个完整芯片作为模板,得到芯片的一级模板图3。图3中其中间浅色部分定义为芯片内区域(包含其边缘的浅色缝隙),其外围的深色部分定义为芯片外区域。由于晶圆制作精度问题,一些晶圆中芯片内区域边缘的浅色缝隙并不明显。

73.(2)制作二级模板

74.将一级模板图3进行二次截取,将矩形框截取最大范围收缩至芯片边缘以内,截取最小范围控制在芯片内区域边缘以外,由此得到芯片的二级模板。

75.3、粗精结合定位芯片内区域边缘点

76.(1)一级模板中提取芯片内区域位置

77.选取第一步截取得到的一级模板图3的中心点作为种子点,由种子点向外进行区域生长得到二值图5。在图5中计算过中心点的横、纵像素点灰度值累计和得到芯片内区域的长u0、宽v0。为防止区域生长过度延伸超出其内区域边缘,设置阈值缩小得到的内区域大小,取长u=0.8*u0,宽为v=0.8*v0。

78.(2)芯片内区域边缘粗定位

79.由一级模板图3基于ncc模板匹配算法对采集的晶圆图像图2进行模板匹配,定位得到晶圆图像中各个完整芯片位于晶圆图像上的坐标位置,并得到每一个完整芯片的中心点坐标k0(x0,y0)。由得到的完整芯片在晶圆图像中位置以及二级模板在一级模板图2中的截取位置可以得到芯片的二次定位区域s32,由芯片的二次定位区域以及区域生长提取得到的芯片内区域位置s33对芯片内区域边缘进行初步的粗定位。

80.(3)提取芯片内区域边缘粗定位区域

81.图5中大矩形框选的区域即为芯片的二次定位区域,小矩形框选的区域即为提取得到的芯片内区域位置,由此对芯片内区域边缘位置进行初步的粗定位。

82.芯片内区域左侧边缘粗定位区域:其横坐标方向为点k1的横坐标x

t1

至点k4的横坐标x

t2

;纵坐标方向为点k4的纵坐标y

t2

至点k6的纵坐标y

l2

。得到的芯片内区域左侧边缘粗定位区域横长l

d1

,纵长h

d1

。

83.芯片内区域右侧边缘粗定位区域:横坐标方向为点k5的横坐标x

r2

至点k2的横坐标x

r1

;纵坐标方向:点k5的纵坐标y

t2

至点k6的纵坐标y

l2

。芯片内区域右侧边缘粗定位区域与左侧长宽相等。

84.(4)芯片内区域边缘精定位

85.如模板图3所示,其芯片内区域边缘的浅色缝隙内部与其两侧灰度值差异较大。由此灰度值分布特征对芯片内区域边缘进行精定位。

86.由于芯片中内区域形状近似圆角正方形(见图7),在四个角边存在一定曲率,为减小边缘点的定位误差,对芯片内区域边缘粗定位区域设置阈值作进一步缩小得到粗定位区域s35。在粗定位区域s35中,由y轴方向进行区域分层化处理,分为10层。在左侧粗定位区域中,每层区域内由左至右计算各相邻列像素点灰度值之和的比值,得到比值数组s39。右侧粗定位区域中,每层区域内由右至左计算各相邻列像素点灰度值之和的比值,得到比值数组s310。通过芯片内区域边缘浅色缝隙的灰度值分布特征,其浅色缝隙右边缘内外侧列像素点灰度值之和的比值为比值数组s39、s310中的最大值,得到其最大值在数组中位置s311,通过峰值检测函数寻找数组中初值位置到最大值位置s311之间数值中的最小值位置

s312,即可分别得到芯片内区域左右侧边缘点的横坐标s313。其纵坐标即为此层区域y轴方向的中心坐标。由此每一层可以得到一个边缘点坐标,即每个芯片内区域左、右侧边缘分别可以定位到10个边缘点。

87.4、芯片内区域边缘点中异常点的检测与矫正

88.(1)芯片内区域边缘异常点的检测

89.由于晶圆制作精度问题,一些晶圆中芯片内区域边缘的浅色缝隙并不明显导致边缘点定位异常。为排除由此导致的芯片内区域边缘点定位异常,提出异常点检测算法对异常边缘点进行检测。

90.以边缘点坐标位置为中心点分别在其左、右方向各取一块横长为1像素点,纵长为20像素点的区域块s41,求左右区域块灰度值之和的比值s42,设置比值阈值为0.9。在芯片内区域左侧边缘点中,若比值大于此阈值即为异常点s48,小于此阈值即为正常点s47。在芯片内区域右侧边缘点中,若比值小于此阈值即为异常点s49,大于此阈值即为正常点s410。

91.(2)芯片内区域边缘异常点的矫正

92.在第一步检测得到异常点条件下,进行异常点的重新定位,由于是芯片内区域边缘的浅色缝隙不明显导致的边缘点定位异常。根据灰度值分布特征,异常点所在区域层其内区域边缘的内外侧列像素点灰度值之和的比值为此层区域比值数组s54中最小值,通过寻找此层区域比值数组s54中最小值的位置s56,重新定位此层区域的边缘点横坐标s57,纵坐标即为此层区域的y轴方向的中心点坐标。

93.5、边缘点拟合定位切割道

94.晶圆图像中处于同一列芯片定位的内区域边缘点进行最小二乘法拟合直线,如图6所示。针对位于同一列上的芯片区域进行处理,在其内区域中,使用最小二乘法拟合区域左侧和右侧的边缘点坐标,获得左侧和右侧的边缘直线。取第一列芯片的右侧边缘直线及第二列芯片的左侧边缘直线,并求两条线的中线b1,输出中线斜率及截距给电脑,进而通过晶圆中相邻芯片距离确定切割道,调整图1中2轴平移台a6通过激光切割刀a5对晶圆进行切割划片操作。

95.对于所述晶圆类型,通过本发明进行图像检测定位切割道,其切割道定位速度快,准确率高,可以有效提高晶圆加工效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。