1.本发明涉及能源利用及节能减排的技术领域,尤其是一种应用于试车台燃气冷却流程的储能固碳系统。

背景技术:

2.航空发动机高空模拟试车台是指在地面上模拟发动机高空飞行高度和速度条件的试验装置。为满足试验装置后端抽气机组的正常工作温度,航空发动机排出的大流量1000℃以上高温燃气需迅速冷却至100℃以下,整个流程释放的热负荷超过100mw,如直接通过冷却水冷却后排出会造成大量的能源浪费。

3.因此,提升试验系统热循环效率方法,探求余热资源高效回收利用方式,维持试验过程中能源稳定持续供应,是缓解能源供需矛盾、保障试验安全的重要措施。

4.航空发动机高空模拟试车台排出的高温燃气中含有大量的co2,在传统试验装置中直排大气环境会导致地球增温。因此需合理优化试验流程,将co2转化为液态co2或干冰,在减少碳排放的同时实现其商业价值,从能量和资源的角度实现co2的循环利用。

技术实现要素:

5.为了克服上述现有技术中的缺陷,本发明提供一种应用于试车台燃气冷却流程的储能固碳系统,提升航空发动机高空模拟试车台的余热资源利用率并减少碳排放量。

6.为实现上述目的,本发明采用以下技术方案,包括:

7.一种应用于试车台燃气冷却流程的储能固碳系统,系统包括:

8.高温燃气冷却模块,所述高温燃气冷却模块用于对试车台排放的燃气进行初步冷却,将燃气温度降低至梯级储能模块允许的工作温度后再排放给梯级储能模块;

9.梯级储能模块,所述梯级储能模块用于对高温燃气冷却模块排放出的燃气进行二次冷却,同时用于对高温燃气冷却模块排放出的燃气热能进行储存;

10.朗肯循环发电模块,所述朗肯循环发电模块用于将梯级储能模块中所储存的热能转化为电能并进行储存;

11.低品位燃气储存模块,所述低品位燃气储存模块用于对梯级储能模块二次冷却后排放出燃气进行再次冷却,以进行气液分离并对将气体储存:

12.干冰制取模块,所述干冰制取模块用于将低品位燃气储存模块所储存气体中的co2转化为干冰并进行储存。

13.优选的,所述梯级储能模块包括储能换热器;所述储能换热器内设置有充能管束、释能管束、储热工质;其中,储热工质位于充能管束和释能管束之外,用于储存热能;

14.所述充能管束与高温燃气冷却模块相连通,所述释能管束与朗肯循环发电模块相连通;高温燃气冷却模块排出的燃气经储能换热器的充能管束传输,所述储热工质与充能管束中流经的燃气进行换热并对燃气热能进行储存,充能管束输出的燃气得到进一步冷却降温;所述所述储热工质还通过释能管束向朗肯循环发电模块释放所储存的热能。

15.优选的,所述梯级储能模块在充能状态和释能状态之间进行切换,若处于充能状态,则梯级储能模块中的储热工质对高温燃气冷却模块排出的燃气热能进行存储;若处于释能状态,则梯级储能模块中的储热工质向朗肯循环发电模块释放所储存的热能;

16.所述储能换热器的储热工质内设置有温度传感器,根据温度传感器反馈的温度信息,判断系统是否达到释能状态。

17.优选的,所述储热工质为熔融盐类材料;所述储能换热器中的充能管束和释能管束均为金属换热管,且均为纵向翅片管;充能管束和释能管束二者呈十字交叉布置。

18.优选的,所述高温燃气冷却模块包括冷却水箱、燃气冷却器、高温水储罐;所述朗肯循环发电模块包括回热器、汽轮机、发电机、蓄电池、冷凝器、冷却塔;

19.所述燃气冷却器的壳程入口与试车台实验舱的燃气排放口相连通,燃气冷却器的壳程出口与储能换热器的充能管束相连通;所述燃气冷却器的管程入口与冷却水箱的出口相连通,燃气冷却器的管程出口与高温水储罐的入口相连通;试车台实验舱排放的燃气流经燃气冷却器的壳程,冷却工质依次流经冷却水箱、燃气冷却器的管程、高温水储罐;所述高温水储罐的出口与回热器的壳程入口相连通;

20.所述储能换热器的释能管束入口与回热器的壳程出口相连通,储能换热器的释能管束出口与汽轮机的入口相连通;所述汽轮机与发电机之间通过联轴器相连通,发电机和蓄电池之间通过电路相连通;

21.所述汽轮机的出口与回热器的管程入口相连通,回热器的管程出口与冷凝器的管程入口相连通,冷凝器的管程出口与冷却水箱的入口相连通,冷凝器的壳程与冷却塔相连通。

22.优选的,所述高温燃气冷却模块还包括:第一电动调节阀、第一低压泵、第一电动开关阀;所述朗肯循环发电模块还包括:第二电动调节阀、增压泵、第二低压泵;

23.所述第一电动调节阀和第一低压泵沿冷却工质传输方向依次设置在冷却水箱与燃气冷却器之间;所述第一电动开关阀设置在燃气冷却器的壳程入口与实验舱的燃气排放口之间;

24.所述第二电动调节阀和增压泵沿冷却工质传输方向依次设置在高温水储罐与回热器之间;所述第二低压泵设置在冷凝器的壳程出口与冷却塔的入口之间;

25.燃气冷却器的壳程入口处设置有温度传感器和流量传感器,第一电动调节阀根据来流燃气的温度和流量调节冷却介质流量;

26.所述蓄电池用于对系统中的用电设备进行供电。

27.优选的,所述梯级储能模块包括两级储能换热器,分别为一级储能换热器和二级储能换热器;

28.所述一级储能换热器的充能管束入口与高温燃气冷却模块相连通,一级储能换热器的充能管束出口与二级储能换热器的充能管束入口相连通,二级储能换热器的充能管束出口即为梯级储能模块的燃气输出口;

29.所述二级储能换热器的释能管束入口与与回热器的壳程出口相连通,二级储能换热器的释能管束出口与一级储能换热器的释能管束入口与相连通,一级储能换热器的释能管束出口与汽轮机的入口相连通。

30.优选的,所述低品位燃气储存模块包括喷淋罐、气液分离器、深水井、引射器、气体

储罐;

31.所述喷淋罐分别与梯级储能模块的燃气输出口和气液分离器相连通,喷淋罐将梯级储能模块排放出的燃气喷淋冷却后再传输给气液分离器进行气液分离;

32.所述气液分离器与深水井相连通,所述深水井利用压力差将燃气中的冷凝水排出;所述引射器分别与气液分离器和气体储罐相连通,用于将经气液分离器输出的负压气体抽出至气体储罐内进行存储。

33.优选的,所述干冰制取模块包括压缩机、气体冷凝器、液态co2储罐、干冰机、干冰低温储罐、制冷机;

34.所述低品位燃气储存模块中存储的气体通过压缩机加压后,再送入气体冷凝器的管程中;所述气体冷凝器与制冷机形成循环回路,制冷机中载冷剂流经气体冷凝器壳程,向气体冷凝器提供冷能

35.所述气体冷凝器利用制冷机提供的冷能将燃气中的气态co2冷凝为液态co2,并将液态co2存储至液态co2储罐中;

36.所述液态co2储罐中所存储的液态co2送入干冰机中,液态co2在干冰机内凝固为干冰,并送入干冰低温储罐中存储。

37.优选的,在干冰机内存在部分液态co2吸热升温气化为低温气态co

2,

,所述干冰机将此部分低温气态co2送回低品位燃气储存模块中进行存储;所述液态co2储罐设置有气体排出口,将燃气中未冷凝的气态n2及o2通过气体排出口排出。

38.本发明的优点在于:

39.(1)一方面,系统可回收试验中产生的间歇性高温燃气余热资源,基于朗肯循环方法将热能转化为电能进行储存,对系统中制冷机和其他用能设备持续稳定供电;另一方面,系统将航空发动机排出的高温燃气进行冷却并利用燃气中的气态co2制取干冰,减少温室co2气体的排放并实现商业价值。

40.(2)储热技术可以提高能源利用效率、解决能量供求在时间和空间上不匹配的矛盾,储热材料是技术实现的关键,本发明所采样的熔融盐类储热材料具有使用温度高、相变潜热大、比热容高、热稳定性好、成本低的优点,是一种理想的相变储热材料。另外,本发明还综合高效金属换热管和熔融盐的优势,提升熔融盐导热效果,增强传热储热能力,满足不同温度工况的系统流程使用需求。

附图说明

41.图1为本发明的储能固碳系统处于充能状态的示意图。

42.图2为本发明的储能固碳系统处于释能状态的示意图。

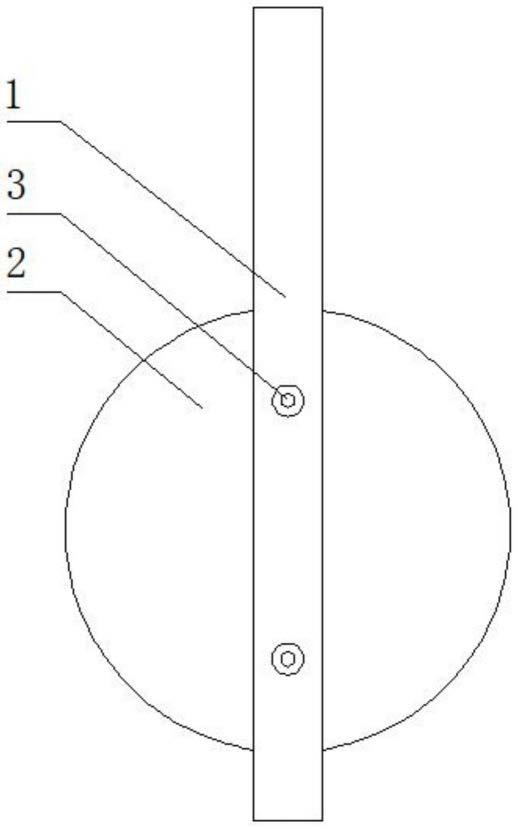

43.图3为储能固碳系统中一级储能换热器的结构示意图。

44.附图标记说明:

45.ⅰ‑

高温燃气冷却模块、

ⅱ‑

梯级储能模块、

ⅲ‑

朗肯循环发电模块、

ⅳ‑

低品位燃气储存模块、

ⅴ‑

干冰制取模块

46.1-冷却水箱、2-第一电动调节阀、3-第一低压泵、4-燃气冷却器、5-第一电动开关阀、6-高温水储罐、7-一级储能换热器、8-二级储能换热器、9-第二电动调节阀、10-增压泵、11-回热器、12-汽轮机、13-发电机、14-蓄电池、15

‑ꢀ

第二低压泵、16-冷凝器、17-冷却塔、

18-喷淋罐、19-气液分离器、20-引射器、 21-气体储罐、22-深水井、23-第二电动开关阀、24-压缩机、25-气体冷凝器、 26-液态co2储罐、27-节流阀、28-干冰机、29-干冰低温储罐、30-制冷机、31

‑ꢀ

止回阀、71-释能管束、72-充能管束、73-储热工质、75-释能管束接管、76-充能管束接管、(74a、74b、74c、74d、74e)-温度传感器。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

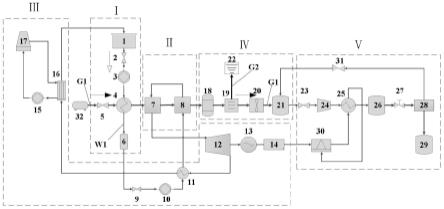

48.由图1和图2所示,一种应用于试车台燃气冷却流程的储能固碳系统,包括:

49.高温燃气冷却模块ⅰ,高温燃气冷却模块包括冷却水箱1、第一电动调节阀 2、第一低压泵3、燃气冷却器4、第一电动开关阀5、高温水储罐6。高温燃气冷却模块ⅰ用于对燃气进行初步冷却,将燃气温度降低至梯级储能模块ⅱ允许的工作温度。

50.梯级储能模块ⅱ,梯级储能模块包括一级储能换热器7和二级储能换热器8,梯级储能模块ⅱ可以在充能和释能状态间进行切换,当系统处于充能状态,梯级储能模块ⅱ储存高温燃气冷却模块排出的燃气热能;当系统处于释能状态,梯级储能模块ⅱ释放所储存的热能。

51.朗肯循环发电模块ⅲ,朗肯循环发电模块包括第二电动调节阀9、增压泵 10、回热器11、汽轮机12、发电机13、蓄电池14、第二低压泵15、冷凝器16、冷却塔17,当系统处于释能状态,朗肯循环发电模块ⅲ将梯级储能模块ⅱ中的热能转化为电能并进行储存。

52.低品位燃气储存模块ⅳ,低品位燃气储存模块包括喷淋罐18、气液分离器 19、深水井22、引射器20和气体储罐21,低品位燃气储存模块ⅳ用于将梯级储能模块ⅱ排出的低温燃气进一步冷却、气液分离并将气体储存。

53.干冰制取模块

ⅴ

,干冰制取模块包括第二电动开关阀23、压缩机24、气体冷凝器25、液态co2储罐26、节流阀27、干冰机28、干冰低温储罐29、制冷机 30、止回阀31,干冰制取模块

ⅴ

利用朗肯循环发电模块ⅲ的电能驱动制冷机,将气体储罐内co2转化为干冰并进行储存。

54.本发明中,实验舱32所排放的燃气为航空发动机燃烧尾气,燃气为h2o、 co2、n2和o2组成的负压混合气体,燃气温度和流量随时间存在变化,温度不低于1000℃,流量不低于80kg/s。冷却工质为水,冷却水在高温燃气冷却模块ⅰ、梯级储能模块ⅱ和朗肯循环发电模块ⅲ三个模块中进行循环,存在气液两种相态。

55.燃气冷却器4的壳程分别与实验舱32和一级储能换热器7连通,燃气冷却器4的管程分别与冷却水箱1和高温水储罐6连通,高温燃气流经燃气冷却器4 的壳程,冷却水流经燃气冷却器4的管程,燃气冷却器4利用燃气热能将冷却水转化为高温水。

56.燃气冷却器4与冷却水箱1之间设置有第一电动调节阀2和第一低压泵3,燃气冷却器4与实验舱32之间设置有第一电动开关阀5。

57.燃气冷却器4的壳程入口处设置有温度传感器和流量传感器,第一电动调节阀2根据来流燃气温度和流量调节冷却水流量,确保将实验舱温度超过1000℃的高温燃气冷却至

600℃以下。

58.一级储能换热器7和二级储能换热器8均设置有充能管束、释能管束、储热工质。储能换热器中充能管束和释能管束均为金属换热管,采用纵向翅片管型式,二者呈十字交叉布置,储热工质位于充能管束和释能管束之外。

59.一级储能换热器7采用的储热工质为kno3-nano2二元熔融盐,二级储能换热器8采用的储热工质为nano3-kno3-nano2三元熔融盐。一级储能换热器7的储热工质工作温度为350℃~600℃,二级储能换热器8的储热工质工作温度为 150℃~400℃。

60.由图3所示,一级储能换热器7具体结构包括:释能管束71、充能管束72、储热工质73、释能管束接管75、充能管束接管76、温度传感器74a、74b、74c、 74d、74e。为强化一级储能换热器7的传热效果,释能管束71和充能管束72 均采用纵向翅片管型式。

61.二级储能换热器8的释能管束分别与回热器11的壳程和一级储能换热器7 的释能管束相连通,冷却水依次流经二级储能换热器8和一级储能换热器7的释能管束。释能状态下,回热器11中的冷却水首先在二级储能换热器8的释能管束内转化为饱和蒸汽,随后在一级储能传热器7的释能管束内转化为过热蒸汽。

62.一级储能换热器7的充能管束分别与燃气冷却器4的壳程和二级储能换热器8的充能管束相连通,高温燃气依次流经一级储能换热器7和二级储能换热器8的充能管束。充能状态下,高温燃气首先在一级储能传热器7的充能管束内温度降低至400℃以下,随后在二级储能传热器8的充能管束内降低至200℃以下。

63.储热工质为多元熔融盐类材料,利用其相变潜热大和比热容高的特点,将储能换热器充能管束内燃气的热能储存或将储存的热能释放给释能管束内循环工质水。

64.一级储能换热器7和二级储能换热器8的储热工质内均设置有温度传感器,根据温度传感器反馈的温度信息,当一级储能换热器7的储热工质温度不小于 400℃,二级储能换热器8的储热工质温度不小于250℃,判断系统达到释能状态。

65.汽轮机12分别与一级储能换热器7的释能管束和回热器11的管程相连通,汽轮机12将一级储能换热器7的释能管束输出的过热蒸汽的热能转化为动能。汽轮机12与发电机13之间通过联轴器相连接,发电机13和蓄电池14之间通过电路相连接,发电机13将汽轮机的动能转化为电能并在蓄电池14中存储。

66.蓄电池14安装有电量监测装置,当储存电量不小于4000kwh,判断达到可行制取干冰状态。蓄电池14中的电能除用于制冷机30制冷用能,还可用于系统中其他用电设备,如第一电动调节阀2、第二电动调节阀9、第一电动开关阀 5、第二电动开关阀23、第一低压泵2、第二低压泵15、增压泵10、压缩机24 的用电需求。

67.回热器11的壳程分别与高温水储罐6和二级储能换热器8的释能管束相连通,回热器管程分别与汽轮机12和冷凝器16相连通。回热器11利用汽轮机12 排出的乏汽热能加热高温水储罐流出的高温水,提升系统循环热效率。

68.增压泵10将高温水储罐6内低压水加压至2mpa以上,再送至回热器11壳程。

69.冷凝器16的管程分别与回热器11的管程和冷却水箱1相连通,冷凝器16 的壳程与冷却塔17形成回路,冷凝器16将回热器11流出的乏汽完全冷凝并冷却至环境温度送至冷却水箱1,完成一次循环。

70.高温水储罐6和回热器11之间设置有第二电动调节阀9和增压泵10,冷凝器16和冷

却塔17之间设置有第二低压泵15。

71.喷淋罐18分别与二级储能换热器8的充能管束和气液分离器19相连通,喷淋罐将温度低于200℃的燃气通过直接冷却方式进一步冷却至50℃以下,然后由气液分离器19进行气液分离。气液分离器19与深水井22相连通,深水井 22深度不小于10米,利用压力差将负压燃气中冷凝水排出。引射器20分别与气液分离器19和气体储罐21相连通,用于将经气液分离器19排出的负压气体抽出至气体储罐21内。

72.气体储罐21中存储的气体送入气体冷凝器25的管程中;气体冷凝器25与制冷机30形成循环回路,制冷机30中载冷剂流经气体冷凝器25的壳程,气体储罐21中排出气体流经气体冷凝器25的管程,气体冷凝器25利用制冷机30 提供的冷能将燃气中的气态co2冷凝为液态co2并存储至液态co2储罐26中;所述液态co2储罐26中所存储的液态co2送入干冰机28中,液态co2在干冰机28 内凝固为干冰,并送入干冰低温储罐29中存储。

73.气体储罐21和气体冷凝器25之间设置有第二电动开关阀23和压缩机24,液态co2储罐26与干冰机28之间设置有节流阀27。压缩机24将气体储罐21 内气体加压至1mpa~1.2mpa。

74.液态co2储罐26设置有气体排出口,将未冷凝的气态n2及o2通过气体排出口排出。

75.在干冰机28内存在部分液态co2吸热升温气化为低温气态co

2,

,所述干冰机28将此部分低温气态co2送回气体储罐21中进行存储。干冰机28与气体储罐21之间设置有止回阀30。止回阀30实现气体只能够从干冰机28流入气体储罐,不可反向流动。

76.本实施例中,由图2所示,系统处于充能状态时,系统将燃气热能分别储存在高温水储罐6、一级储能换热器7和二级储能换热器8中,冷却后的燃气经过气液分离器19将气体部分储存于气体储罐21中;系统充能的工作流程具体如下所示:

77.当实验舱32产生超过1000℃的大流量燃气时,开启第一电动开关阀5和引射器20,引射器20驱动燃气进入管道g1。燃气为h2o、co2、n2、o2组成的负压混合气体,实验舱通过管道g1依次与高温燃气冷却模块i中的第一电动开关阀 5、燃气冷却器4相连通,燃气冷却器4壳程入口处设置温度传感器和流量传感器,判断燃气流量和温度;

78.在高温燃气冷却模块i中,冷却水箱1通过管道w1依次与第一电动调节阀 2、第一低压泵3、燃气冷却器4、高温水储罐6相连接。充能状态下,开启第一电动调节阀2和第一低压泵3,第一电动调节阀2根据燃气流量和温度调整冷却水流量,第一低压泵3驱动冷却水进入燃气冷却器4的管程并在管内均匀流动;

79.在燃气冷却器4中,高温燃气与冷却水在进行间壁式换热,温度超过1000℃燃气降温至600℃以下,该温度为储能换热器中储热工质可允许工作温度;冷却水升温至80~90℃液态高温水进入高温水储罐6;

80.燃气冷却器4通过管道g1依次与梯级储能模块ii中一级储能换热器7和二级储能换热器8相连通。充能状态下,燃气首先流经一级储能换热器7的充能管束,通过间壁式换热方式将燃气热能传递给一级储能换热器7的储热工质,通过一级储能传热器7后温度降低至400℃以下。燃气随后流经二级储能换热器 8的充能管束,通过间壁式换热方式将燃气中热能传递给二级储能换热器8的储热工质,通过二级储能传热器8后进一步降低至200℃以下;

81.二级储能换热器8通过管道g1依次与低品位燃气储存模块iv中的喷淋罐 18、气液分离器19、引射器20和气体储罐21相连通。燃气在喷淋罐18与冷却水通过接触式换热方式

冷却至50℃以下,燃气中h2o冷凝变为气液两相状态。随后燃气进入气液分离器19,燃气进行气液分离将其中的冷凝水排出,气体部分包括co2、n2、o2通过管道进入气体储罐21中。

82.气液分离器19通过管道g2与深水井22相连通,深水井22高度不小于10m,冷凝水利用压差通过自然流动方式排入深水井22中。

83.本实施例中,由图2所示,系统处于释能固态状态时,系统利用储存在高温水储罐6、一级储能换热器7和二级储能换热器8的热量,基于朗肯循环方法将热能转化为电能,并利用该电能将气体储罐中的co2转化为干冰;系统释能固态的工作流程具体如下所示:

84.在一级储能传热器7和二级储能换热器8中均等间距布置5个温度传感器,取温度传感器测定的加权平均温度作为储热工质实际温度。当一级储能换热器7 的储热工质温度≥400℃,同时二级储能换热器8的储热工质温度≥250℃时,即判定系统达到可用释能状态点;

85.高温水储罐6通过管路w2依次连接朗肯循环发电模块iii中的第二电动调节阀9、增压泵10、回热器11、二级储热换热器8、一级储热换热器7和汽轮机12。具体地,首先根据储热工质的温度调节第二电动调节阀9开度控制高温水储罐6流出的水流量,增压泵10将高温水储罐6内流出的高温水加压至大于 2mpa以上,驱动高温水流经回热器11的壳程,与回热器11的管程中的汽轮机 12乏汽进行热交换变为110℃~120℃高温高压水;随后高温高压水流经二级储热换热器8的释能管束,通过间壁式换热方式将储热工质中热能传递给释能管束8中高温高压水,高温高压水转化为200℃~210℃饱和水蒸气;最后饱和水蒸气流经一级储能换热器7的释能管束,通过间壁式换热方式将储热工质中热能传递给释能管束中饱和水蒸气,饱和水蒸气转化为340℃~350℃过热蒸汽;

86.汽轮机12通过管路w3依次连接回热器11、冷凝器16和冷却水箱17。具体地,首先从一级储能换热器7流出的过热蒸汽流经汽轮机12将热能转化为动能,通过联轴器驱动发电机13发电并将电能储存于蓄电池14中,过热蒸汽转化为乏汽进入回热器11的管程;随后回热器11的管程中乏汽与壳程中高温水进行热交换,乏汽进一步降温将其中余热传递给高温水,提升热循环效率;最后乏汽进入冷凝器16的管程并与冷凝器16的壳程的冷却水进行换热,乏汽完全冷凝为水并冷却至环境温度后送回冷却水箱1;

87.冷凝器16的壳程通过管路w4依次连接第二低压泵15、冷却塔17,并最终回到冷凝器16的壳程,第二低压泵15驱动冷却水在回路中进行循环,将乏汽中的余热排入大气环境中。

88.气体储罐21通过管路g3依次连接干冰制取模块v中的第二电动开关阀23、压缩机24、气体冷凝器25、液态co2储罐26、节流阀27、干冰机28、低温干冰储罐29。释能固碳状态开始,确认蓄电池14的电量不小于4000kwh,开启第二电动开关阀23、压缩机24和制冷机30。首先来自气体储罐21的气体进入压缩机24被压缩至1mpa~1.2mpa;随后压缩气体进入气体冷凝器25的管程,与气体冷凝器25的壳程中载冷剂换热后温度降低至-50℃,气体中的气体co2液化后进入液态co2储罐26,液态co2储罐26留有排气口将未液化的o2和n2排出;最后来自液态co2储罐26中的液态co2经节流阀27节流后,在干冰机28内部分液态co2吸热升温气化为低温气态co2返回气体储罐21,另一部分液态co2凝固为干冰送入低温干冰储罐29。

89.气体冷凝器25的壳程通过管路g4连接制冷机30,形成循环回路。制冷机 30采用的载冷剂为冰河冷媒lm1,载冷剂-65℃进入气体冷凝器25的壳程,与管程中气体换热后升温

到-55℃,回到制冷机30中再重新冷却到-65℃。

90.干冰机28通过管路g5依次连接止回阀31和气体储罐21,在干冰机28内吸热升温气化的低温气态co2重新回到气体储罐21中,由止回阀31控制低温气态co2不可反向流动。

91.本发明能够提升航空发动机高空模拟试车台余热资源利用率并减少碳排放量。一方面,系统可回收试验中产生的间歇性高温燃气余热资源,基于朗肯循环方法将热能转化为电能进行储存,对系统中制冷机和其他用能设备持续稳定供电;另一方面,系统将航空发动机排出的高温燃气进行冷却并利用燃气中co2 制取干冰,减少温室气体的排放并实现商业价值。

92.以上仅为本发明创造的较佳实施例而已,并不用以限制本发明创造,凡在本发明创造的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明创造的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。