1.本实用新型涉及一种适用于多板材的内孔切磨一体机,属于板材加工设备技术领域。

背景技术:

2.板材包括金属板材、玻璃板材和石材板材等,在板材上进行切内孔和磨孔是板材常用的加工手段之一,广泛应用于机械制造、家居装修和建筑等领域。板材切内孔的设备一般包括两种,一种是传统的磨头钻孔设备,缺点是不具备对高硬度板材进行切孔的能力,如岩板、钢板等;另一种是新兴的水刀切孔、激光切孔等具有穿透性的切孔设备,缺点是切内孔时,切孔机构在移动过程中,容易切断或损坏板材下方的承托平台,需要经常对承托平台进行更换或维修,导致设备的维护费用增高。

3.为此,如何提供一种不会切断和损坏板材承托平台的,适用于多板材的内孔切磨一体机,是本实用新型的研究目的。

技术实现要素:

4.针对上述技术的不足,本实用新型提供一种适用于多板材的内孔切磨一体机,采用分立式的龙门结构,在y轴上采取切刀固定、板材移动的方式,并通过送料机构对板材的两端进行夹紧输送,避免了水刀或激光切断承托平台的情况。

5.为解决现有技术问题,本实用新型所采用的技术方案是:

6.一种适用于多板材的内孔切磨一体机,其特征在于:包括机架、送料夹紧机构和切磨机构;所述机架的中部设有横跨式的龙门支架;所述送料夹紧机构通过两组纵向滑轨可滑动地设在所述机架顶部,并沿所述机架的长度方向设置;所述送料夹紧机构包括两组对立设置的送料辊筒、用于驱动该送料辊筒运转的减速电机、设在该送料辊筒之间的夹紧气缸和设在该夹紧气缸上方的固定夹板;所述切磨机构通过滑轨滑块可滑动地设在所述龙门支架上;所述切磨机构包括可升降的切刀组件和磨头组件;所述切刀组件和磨头组件的上方均连接有驱动其升降的升降气缸。

7.进一步的,所述减速电机的输出端连接有送料传动轴;所述送料传动轴上通过移动轴套设有两组可滑动的传动链轮;所述移动轴套通过一调节板与两组所述送料辊筒连接;两组所述送料辊筒分别通过链条与两组所述传动链轮实现传动连接。

8.进一步的,至少其中一组所述送料辊筒通过一横向滑轨设在所述纵向滑轨上。

9.进一步的,所述夹紧气缸和固定夹板设在所述送料辊筒靠近另一组送料辊筒的一端。

10.进一步的,所述龙门支架的顶部还设有齿条;所述切磨机构上倒挂式设有伺服电机;所述伺服电机的输出轴末端通过齿轮与所述齿条啮合连接。

11.进一步的,所述切刀组件设置一组,并设置为水刀组件或激光切刀组件;所述磨头组件设置为一组或多组。

12.本实用新型的有益效果是:1.采用分立式的龙门结构,在y轴上采取切刀固定、板材移动的方式,并通过送料机构对板材的两端进行夹紧输送,避免了水刀或激光切断承托平台的情况,降低设备的维护费用;2.送料夹紧机构既是送料平台,切内孔时也是承托平台,由夹紧气缸和固定夹板自动固定板材的两端,无需将板材从送料平台转移到承托平台,使用方便并且效率更高;3.两组送料辊筒之间的距离可通过横向滑轨调整,能够适应于不同宽度尺寸的板材夹紧使用;4.切磨一体,通过切刀组件对板材完成切内孔后,可通过磨头组件对内孔的边沿进行打磨抛光,加工效率高。

附图说明

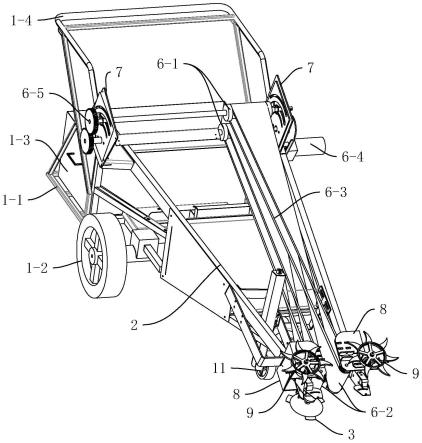

13.图1是本实用新型的结构示意图。

14.图2是本实用新型送料夹紧机构的结构示意图。

15.图3是本实用新型其中一组送料辊筒的结构示意图。

16.图4是本实用新型图3中a处的结构放大图。

17.图5是本实用新型切磨机构的结构示意图。

18.图6是本实用新型送料传动轴与送料辊筒的连接结构图。

19.图7是本实用新型其中一组送料辊筒通过横向滑轨安装在纵向滑轨上的结构示意图。

20.图8是本实用新型切磨机构与齿条的连接结构图。

21.其中:机架10、送料夹紧机构20、切磨机构30、纵向滑轨40、横向滑轨50、龙门支架101、送料辊筒201、减速电机202、夹紧气缸203、固定夹板204、送料传动轴205、移动轴套206、传动链轮207、调节板208、切刀组件301、磨头组件302、升降气缸303、伺服电机304、齿条1011。

具体实施方式

22.为了使本领域技术人员更加理解本实用新型的技术方案,下面结合附图1-8对本实用新型做进一步分析。

23.如图1-5所示,一种适用于多板材的内孔切磨一体机,其特征在于:包括机架10、送料夹紧机构20和切磨机构30;所述机架10的中部设有横跨式的龙门支架101;所述送料夹紧机构201通过两组纵向滑轨40可滑动地设在所述机架10顶部,并沿所述机架10的长度方向设置;所述送料夹紧机构20包括两组对立设置的送料辊筒201、用于驱动该送料辊筒201运转的减速电机202、设在该送料辊筒201之间的夹紧气缸203和设在该夹紧气缸203上方的固定夹板204;所述切磨机构30通过滑轨滑块可滑动地设在所述龙门支架101上;所述切磨机构30包括可升降的切刀组件301和磨头组件302;所述切刀组件301和磨头组件302的上方均连接有驱动其升降的升降气缸303。

24.本实施例中,优选地,如图6所示,所述减速电机202的输出端连接有送料传动轴205;所述送料传动轴205上通过移动轴套206设有两组可滑动的传动链轮207;所述移动轴套206通过一调节板208与两组所述送料辊筒201连接;两组所述送料辊筒201分别通过链条与两组所述传动链轮207实现传动连接,通过减速电机202驱动送料传动轴205转动,带动送料传动轴205上的传动链轮207转动,从而通过链条带动送料辊筒201运转,将板材输送进送

料夹紧机构20中。

25.本实施例中,优选地,如图7所示,至少其中一组所述送料辊筒201通过一横向滑轨50设在所述纵向滑轨40上,通过横向滑轨50使该组送料辊筒201横向移动,以适应不同宽度尺寸的板材输送、夹紧使用;该送料辊筒201移动时,通过调节板208带动移动轴套206在送料传动轴205上滑动,从而使传动链轮207发生相应的移动,确保该送料辊筒201在移动过程中,仍然能够与传动链轮207传动连接。

26.本实施例中,优选地,所述夹紧气缸203和固定夹板204设在所述送料辊筒201靠近另一组送料辊筒201的一端,通过夹紧气缸203在板材的两端顶起板材,与固定夹板204上下固定住板材。

27.本实施例中,优选地,如图8所示,所述龙门支架101的顶部还设有齿条1011;所述切磨机构30上倒挂式设有伺服电机304;所述伺服电机304的输出轴末端通过齿轮与所述齿条1011啮合连接,通过伺服电机304和齿条1011的配合,驱动切磨机构30在龙门支架101上横向移动,上述纵向滑轨40和横向滑轨50采用同样的传动方式,通过电机带动齿轮在齿条上行走,实现送料夹紧机构20在纵向滑轨40和横向滑轨50的移动。

28.本实施例中,优选地,所述切刀组件301设置一组,并设置为水刀组件或激光切刀组件,适用于高硬度板材的切内孔使用;所述磨头组件302设置为一组或多组,既能适用于低硬度板材的钻内孔使用,也能适用于对内孔边沿的打磨抛光使用,设置多组磨头组件302可以对内孔边沿实现粗磨、中磨和精磨。

29.本实用新型使用时:以切磨机构30在龙门支架101上的滑动方向作为x轴,以送料夹紧机构20在纵向滑轨40上的滑动方向作为y轴,以切刀组件301的升降方向作为z轴,组成三轴联动。当高硬度板材切内孔使用时,将板材的一端放进送料辊筒201上,由送料辊筒201带动板材移动,直至板材被完全输送进送料辊筒201上,此时夹紧气缸203将送料辊筒201上的板材顶起,直至板材顶部与固定夹板204接触,配合固定夹板204将板材的两端进行夹紧固定,送料夹紧机构20带动板材在纵向滑轨40上移动,将板材输送到切磨机构30的下方,由切刀组件301对板材进行切内孔,切完内孔后再由磨头组件302对内孔边沿进行打磨、抛光,完成切磨工序的板材由送料夹紧机构20和送料辊筒201送出该切磨一体机外。当硬度较低的板材钻内孔使用时:无需切刀组件301对板材进行切内孔,直接使用磨头组件302对板材进行钻孔和打磨、抛光即可。

30.本实用新型采用分立式的龙门结构,在y轴上采取切刀固定、板材移动的方式,并通过送料夹紧机构20对板材的两端进行夹紧输送,避免了切刀组件301切断板材承托平台的情况,降低了设备的维护费用;送料夹紧机构20既是送料平台,切内孔时也是承托平台,由夹紧气缸203和固定夹板204自动固定板材的两端,无需将板材从送料平台转移到承托平台,使用方便并且效率更高;两组送料辊筒201之间的距离可通过横向滑轨50调整,能够适应于不同宽度尺寸的板材夹紧使用;切磨一体,通过切刀组件301对板材完成切内孔后,可通过磨头组件302对内孔的边沿进行打磨抛光,加工效率高。

31.以上对本技术所提供的技术方案进行了详细介绍,本文中应用了实施例对本技术的原理及实施方式进行了阐述,以上实施例的说明只用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。