1.本实用新型属于建筑施工模板领域,特别是一种兼做外墙单侧支模及顶板支模的支架。

背景技术:

2.基坑桩锚支护结构设计一般包括灌注桩、混凝土腰梁(22)和锚索共同作用,同时地下建筑外墙外边线与距离支护灌注桩的距离较近时,例如两者距离仅有500mm,混凝土腰梁下口宽度为400m,混凝土腰梁外皮与混凝土外墙的外皮距离更小,一旦支护灌注桩浇筑偏差较大,则局部肥槽无法保证500mm的宽度,因此外墙外侧模板无法采用传统双钢管对拉螺杆的加固方式,不具备双侧外墙模板加固体系安装的空间。

3.而地下室零肥槽设计、现有单侧支模体系则稳固性较差,可能会出现胀模和跑浆的现象,最终造成模板变形,影响支撑强度,存在严重安全和质量问题;现有工艺单侧支模时的一般平整度较差,同时地下室外墙防水及肥槽回填的质量也无法保证。

技术实现要素:

4.本实用新型的目的是提供一种兼做外墙单侧及顶板的支模架系统,要解决现有单侧支模体系则稳固性较差,可能会出现胀模和跑浆的现象,最终造成模板变形,影响支撑强度,存在严重安全和质量问题;并解决现有工艺单侧支模时的一般平整度较差,因此容易发生地下室外墙防水及肥槽回填的质量无法保证的技术问题。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种兼做外墙单侧及顶板的支模架系统,沿待浇筑外墙长度方向为纵向,垂直外墙方向为横向,包括外墙防水回填结构和外墙顶板单侧支模结构,所述外墙防水回填结构包括支护灌注桩、混凝土腰梁和基坑内结构,所述混凝土腰梁固定连接在支护灌注桩的内侧,所述基坑内结构包括筏板和导墙,所述筏板上间隔预设有混凝土地梁,所述混凝土地梁沿纵向通长设置,在所述导墙浇筑于筏板边部的上侧,所述导墙包括位于待浇筑外墙底部的本体和朝向支护灌注桩一侧的外凸部,外凸部与本体形成台阶,沿外凸部的外侧、台阶的上侧以及本体的外侧连续砌筑有一层砖胎膜,所述砖胎膜外侧与支护灌注桩的侧之间的空间内回填有级配砂石层,所述砖胎膜的内侧设有抹灰层,所述抹灰层的内侧热熔粘贴有防水卷材层,所述防水卷材层的内侧表面覆有水泥压力内模板兼做防水卷材保护层,所述台阶的上侧的水泥压力内模板兼做防水卷材保护层的内侧表面与待浇筑外墙的外侧表面平齐,所述本体的内侧沿纵向开有一排预埋螺杆孔,

7.所述外墙顶板单侧支模结构包括顶板支撑架和外墙内支撑架,所述顶板支撑架包括顶板架体和顶板底模,所述外墙内支撑架包括外墙架体和外墙内模,所述外墙架体为钢管支撑架,包括横向支撑杆、斜向支撑杆和反向支撑杆,所述横向支撑杆沿高度方向间隔设置,横向支撑杆与顶板架体可拆卸连接,所述斜向支撑杆与横向支撑杆以及顶板架体均可拆卸连接,

8.所述斜向支撑杆与反向支撑杆交叉设置,反向支撑杆与横向支撑杆以及顶板架体均可拆卸连接,所述斜向支撑杆、反向支撑杆和筏板形成三角形,自外墙内模的底部外侧、预埋螺杆孔的位置穿有预埋螺栓。

9.所述顶板架体为盘扣钢管脚手架,包括盘扣立杆和盘扣横杆,两者通过盘扣连接盘连接架设,所述顶板底模包括顶板可调支座、顶板横向主龙骨、顶板纵向次龙骨和顶板面板,所述顶板可调支座设置在每根盘扣立杆的顶部,所述顶板横向主龙骨设置在顶板可调支座的上侧,所述顶板纵向次龙骨设置在顶板横向主龙骨的上侧,所述顶板面板设置在顶板纵向次龙骨的上侧,所述顶板面板的上侧浇筑有顶板混凝土。

10.所述横向支撑杆设置在靠近外墙一侧的盘扣立杆上,横向支撑杆的两端分别与两排盘扣立杆通过扣件可拆卸连接,其中横向支撑杆横跨的范围为外墙内模加固范围。

11.所述混凝土地梁共设有两个,分别为内侧混凝土地梁和外侧混凝土地梁,其中内侧混凝土地梁位于外墙内模加固范围的筏板上,外侧混凝土地梁位于外墙内模加固范围之外的筏板上。

12.所述斜向支撑杆共设有两组,分别为外斜杆组和内斜杆组,每组包括两根斜率不同的斜向支撑杆,每组斜向支撑杆对应一根混凝土地梁,内斜杆组的底端与内侧混凝土地梁顶紧,外斜杆组的底端与外侧混凝土地梁顶紧。

13.所述外墙内模包括外墙可调支座、外墙纵向主龙骨、外墙立向次龙骨和外墙面板,所述外墙面板设置在待浇筑外墙的内侧,所述外墙立向次龙骨设置在外墙面板的内侧,所述外墙纵向主龙骨设置在外墙立向次龙骨的内侧,所述斜向支撑杆的顶端、横向支撑杆的外端和盘扣横杆的外端对应位置均通过外墙可调支座与外墙纵向主龙骨可拆卸连接,

14.所述外墙面板与水泥压力内模板兼做防水卷材保护层之间浇筑有外墙混凝土。

15.所述外墙纵向主龙骨包括单钢管龙骨和双钢管龙骨,所述双钢管龙骨位于导墙的本体、对应预埋螺杆孔的位置,所述预埋螺栓包括预埋螺杆、山型卡和螺母,所述预埋螺杆穿过双钢管龙骨之间的空隙并且外露部分通过山型卡和螺母锚固。

16.所述斜向支撑杆和反向支撑杆与顶板架体的盘扣立杆均通过扣件可拆卸连接,斜向支撑杆和反向支撑杆与横向支撑杆均通过扣件可拆卸连接。

17.与现有技术相比本实用新型具有以下特点和有益效果:

18.本实用新型将整个外墙浇筑分别两个部分,分别为外墙防水回填结构和外墙顶板单侧支模结构,其中外墙防水回填结构采用砌筑砖胎模作为外墙外侧模板,然后对齐进行全方位的室外防水设计,其中水泥压力板为防水卷材的保护层,同时还可以兼做外墙内侧模板。

19.本实用新型外墙顶板单侧支模结构则同时设计了顶板和外墙的模板系统,顶板模板系统采用盘扣架支撑,外墙模板系统的支撑架体生根在顶板支架上,同时还与地梁配合采用斜支撑和反向支撑形成三角形支撑,外墙模板系统安装方便,使用牢固。

20.本实用新型用于顶板和外墙一次浇筑,施工方便,工序合理,成本低且重复利用率高,材料利用项目中施工边角废料即可,节能环保,施工速度快,施工的混凝土构件质量能够得到较大保证。

附图说明

21.下面结合附图对本实用新型做进一步详细的说明。

22.图1是本实用新型涉的外墙防水回填结构示意图。

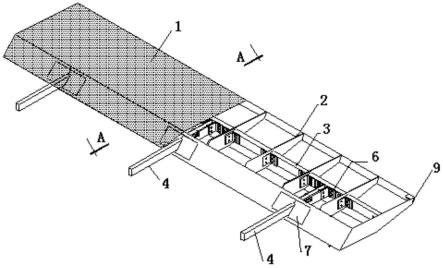

23.图2是本实用新型涉的外墙顶板单侧支模结构示意图。

24.图3是图2位置a-a剖面示意图。

25.附图标记:1-盘扣立杆、2-盘扣横杆、3-横向支撑杆、4-斜向支撑杆、41-内斜杆组、42-外斜杆组、5-反向支撑杆、6-顶板可调支座、7-顶板横向主龙骨、8-扣件、9-盘扣连接盘、10-顶板纵向次龙骨、11-预埋螺杆、12-山型卡、13-螺母、14-混凝土地梁、141-内侧混凝土地梁、142-外侧混凝土地梁、15-顶板面板、16-外墙混凝土、17-顶板混凝土、18-水泥压力内模板兼做防水卷材保护层、19-防水卷材层、20-砖胎膜、21-级配砂石层、22-混凝土腰梁、23-支护灌注桩、24-筏板、25-导墙、251-本体、252-外凸部、253-台阶、26-外墙面板、27-外墙可调支座、28-外墙纵向主龙骨、29-外墙立向次龙骨。

具体实施方式

26.一种建筑基坑内由宽度为400mm的混凝土腰梁22和直径为800mm的支护灌注桩23形成支护结构,混凝土腰梁22的外皮与外墙混凝土16的距离较小,一般为≤120mm,不具备双侧外墙模板加固体系时的安装空间。外墙混凝土16预设的宽度为200 mm-600mm,高度2000mm-6000mm。,以下实施例以高度为4.6m为例。

27.实施例参见图1-3所示,一种兼做外墙单侧及顶板的支模架系统,沿待浇筑外墙长度方向为纵向,垂直外墙方向为横向,包括外墙防水回填结构和外墙顶板单侧支模结构,所述外墙防水回填结构包括支护灌注桩23、混凝土腰梁22和基坑内结构,所述混凝土腰梁22固定连接在支护灌注桩23的内侧,所述基坑内结构包括筏板24和导墙25,所述筏板24上间隔预设有混凝土地梁14,所述混凝土地梁14沿纵向通长设置,在所述导墙25浇筑于筏板24边部的上侧,所述导墙25包括位于待浇筑外墙底部的本体251和朝向支护灌注桩23一侧的外凸部252,外凸部252与本体251形成台阶253,沿外凸部252的外侧、台阶253的上侧以及本体251的外侧连续砌筑有一层砖胎膜20,所述砖胎膜20外侧与支护灌注桩23的侧之间的空间内回填有级配砂石层21,所述砖胎膜20的内侧设有抹灰层,所述抹灰层的内侧热熔粘贴有防水卷材层19,所述防水卷材层19的内侧表面覆有水泥压力内模板兼做防水卷材保护层18,所述台阶253的上侧的水泥压力内模板兼做防水卷材保护层18的内侧表面与待浇筑外墙的外侧表面平齐,所述本体251的内侧沿纵向开有一排预埋螺杆孔。

28.所述外墙顶板单侧支模结构包括顶板支撑架和外墙内支撑架,所述顶板支撑架包括顶板架体和顶板底模。

29.所述顶板架体为盘扣钢管脚手架,包括盘扣立杆1和盘扣横杆2,两者通过盘扣连接盘9连接架设,所述顶板底模包括顶板可调支座6、顶板横向主龙骨7、顶板纵向次龙骨10和顶板面板15,所述顶板可调支座6设置在每根盘扣立杆1的顶部,所述顶板横向主龙骨7设置在顶板可调支座6的上侧,所述顶板纵向次龙骨10设置在顶板横向主龙骨7的上侧,所述顶板面板15设置在顶板纵向次龙骨10的上侧,所述顶板面板15的上侧浇筑有顶板混凝土17。

30.所述横向支撑杆3设置在靠近外墙一侧的盘扣立杆1上,横向支撑杆3的两端分别与两排盘扣立杆1通过扣件8可拆卸连接,其中横向支撑杆3横跨的范围为外墙内模加固范围。

31.本实施例中,砖胎膜20的厚度为120mm,防水卷材层的厚度为4mm,水泥压力内模板兼做防水卷材保护层的厚度为20mm。盘扣立杆1的纵横距为900mm,步距为1000mm,盘扣横杆2,顶板可调支座6插入盘扣立杆1内,顶板横向主龙骨7为钢管,顶板纵向次龙骨10采用横截面为50mm

×

100mm的木方,顶板面板15为厚度15mm的模板。木方设置间距为150mm-200mm。顶板横向主龙骨7为双钢管龙骨,设置间距为900mm。

32.所述外墙内支撑架包括外墙架体和外墙内模,所述外墙架体为钢管支撑架,包括横向支撑杆3、斜向支撑杆4和反向支撑杆5,所述横向支撑杆3沿高度方向间隔设置,横向支撑杆3与顶板架体可拆卸连接,所述斜向支撑杆4与横向支撑杆3以及顶板架体均可拆卸连接。

33.所述斜向支撑杆4与反向支撑杆5交叉设置,反向支撑杆5与横向支撑杆3以及顶板架体均可拆卸连接,所述斜向支撑杆4、反向支撑杆5和筏板24形成三角形,自外墙内模的底部外侧、预埋螺杆孔的位置穿有预埋螺栓。

34.所述混凝土地梁14共设有两个,分别为内侧混凝土地梁141和外侧混凝土地梁142,其中内侧混凝土地梁141位于外墙内模加固范围的筏板24上,外侧混凝土地梁142位于外墙内模加固范围之外的筏板24上。所述斜向支撑杆4共设有两组,分别为外斜杆组42和内斜杆组41,每组包括两根斜率不同的斜向支撑杆4,斜撑共设置四道,纵向设置间距为900mm,每组斜向支撑杆4对应一根混凝土地梁14,内斜杆组41的底端与内侧混凝土地梁141顶紧,外斜杆组42的底端与外侧混凝土地梁142顶紧。

35.所述外墙内模包括外墙可调支座27、外墙纵向主龙骨28、外墙立向次龙骨29和外墙面板26,所述外墙面板26设置在待浇筑外墙的内侧,所述外墙立向次龙骨29设置在外墙面板26的内侧,所述外墙纵向主龙骨28设置在外墙立向次龙骨29的内侧,所述斜向支撑杆4的顶端、横向支撑杆3的外端和盘扣横杆2的外端对应位置均通过外墙可调支座27与外墙纵向主龙骨28可拆卸连接。所述外墙面板26与水泥压力内模板兼做防水卷材保护层18之间浇筑有外墙混凝土16。

36.所述斜向支撑杆4和反向支撑杆5与顶板架体的盘扣立杆1均通过扣件8可拆卸连接,斜向支撑杆4和反向支撑杆5与横向支撑杆3均通过扣件8可拆卸连接。

37.所述外墙纵向主龙骨28包括单钢管龙骨和双钢管龙骨,所述双钢管龙骨位于导墙25的本体251、对应预埋螺杆孔的位置,所述预埋螺栓包括预埋螺杆11、山型卡12和螺母13,所述预埋螺杆11穿过双钢管龙骨之间的空隙并且外露部分通过山型卡12和螺母13锚固。

38.本实施例中,横向支撑杆3、斜向支撑杆4和反向支撑杆5均为横截面尺寸48.3 mm,壁厚为3.6mm的钢管。混凝土地梁14的横截面尺寸为200mm

×

200mm,内置c16钢筋,钢筋设计间距为300mm,外墙立向次龙骨29采用横截面为50mm

×

100mm的木方。外墙面板26为厚度15mm的模板。预埋螺杆11的直径为16mm。木方设置间距为150mm。外墙立向次龙骨29的设置间距为300mm,外墙纵向主龙骨28的设置间距为250mm。

39.本实用新型的施工过程如下:

40.步骤一,选用顶板及外墙支模支架体系并经计算安全可行,制定各平面图、立面图

和剖面图。

41.步骤二,浇筑筏板24,并预先施工混凝土地梁14,浇筑300mm高的导墙25时,预埋开设预埋螺杆孔用于后续加固外墙底部模板。

42.步骤三,施工混凝土腰梁与φ支护灌注桩组合成基坑支护结构,外墙防水设计为外防,设置砖胎膜20,砖胎膜20外侧采用级配砂石层21级配砂石回填,随砌随回填并进行压实。内侧进行抹灰,防水卷材层19热熔粘贴于砖胎膜20的抹灰层上,防水卷材外侧粘贴水泥压力内模板兼做防水卷材保护层,然后进行外墙及顶板的钢筋绑扎。

43.步骤四,施工顶板支撑架,顶板支撑架采用盘扣架。

44.步骤五,利用地梁14搭设外墙内支撑架,外墙架体与顶板架体连接,并且将预埋螺栓预埋螺杆孔固定。搭设时,先搭设斜向支撑杆4,然后搭设横向支撑杆3和反向支撑杆5。

45.步骤六,一体浇筑顶板混凝土17和外墙混凝土混凝土16。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。