1.本发明涉及烧结台车技术领域,具体涉及一种用于烧结厂烧结台车的车轮润滑装置。

背景技术:

2.烧结厂烧结台车在烧结的过程中环境温度比较高,车轮润滑脂经常处于高温的状态,容易造成润滑脂氧化变质,黏度下降,失去润滑功能。润滑脂的黏度随温度的升高而变化,即润滑脂受热时黏度有所下降,容易造成润滑脂消耗过快,所以需要经常对车轮轴承进行加注润滑脂。

3.公开号为cn210001576u的实用新型公开了一种烧结台车车轮自动加油润滑装置,它包括导轨支架;导轨支架底部设置有若干支撑腿,其上表面左、右侧分别设置有导轨和平台驱动气缸,该导轨上设置有滑块,滑块上设置有移动平台;移动平台上表面左、右侧分别设置有随动装置和自动加油装置,其右侧与所述平台驱动气缸的活塞杆相连;自动加油装置包括前后设置的加油枪和油枪驱动气缸;加油枪为管型结构,通过油枪套筒设置在移动平台上,其后端连接有旋转接头,该旋转接头另一端与驱动气缸的活塞杆相连;旋转接头上还连接有干油软管,该干油软管的另一端连接有干油泵。该实用新型结构设计新颖,结构紧凑,动作灵活,方便实用,实用性强,能够对烧结台车车轮进行在线自动加油润滑。

4.上述现有技术中,补充润滑脂的方式采用外接液压挤压的方式,向轴承内补充润滑脂,长期频繁的加注润滑脂,给工人带来不便,另外,烧结车在使用过程中,受到粉尘、气流冲刷和水淋冲洗的影响,台车的车轮轴承容易进入粉尘,造成轴承滚子磨损加剧,经常会出现脱落和卡阻的现象,而现有技术一般采用外部密封组件进行密封,效果差。

技术实现要素:

5.本发明提供了一种用于烧结厂烧结台车的车轮润滑装置,旨在解决上述现有技术中长期频繁的加注润滑脂,给工人带来不便,烧结车在使用过程中,受到粉尘、气流冲刷和水淋冲洗的影响,台车的车轮轴承容易进入粉尘,造成轴承滚子磨损加剧,经常会出现脱落和卡阻的现象,而现有技术一般采用外部密封组件进行密封,效果差的问题。

6.为实现上述目的,本发明提供如下技术方案:一种用于烧结厂烧结台车的车轮润滑装置,包括车轮,所述车轮的中部同轴开设有车轴安装槽,所述车轴安装槽内固定安装有轴承,所述车轮的内部开设有脂腔槽,所述脂腔槽内设置有润滑脂挤压机构;所述润滑脂挤压机构包括滑动设置在脂腔槽内部的第一活塞,所述脂腔槽的内部位于第一活塞的一侧填充有润滑脂,所述车轮上开设有与脂腔槽相连通的通道,所述通道的另一端导向轴承的侧面,用于向轴承进行导润滑脂,所述脂腔槽的内部位于第一活塞的另一侧设置有气压仓,所述车轮上开设有与气压仓连通的通孔,所述通孔的上端连通有扩孔,所述通孔内安装有用于调控气压仓气压的调控组件,其中调控组件用于向脂腔槽加压,

使润滑脂挤压机构内的润滑油可以导入到轴承内,从而对台车的车轮进行润滑处理;所述调控组件包括滑动安装在通孔内的压杆,所述压杆上同轴设置有第二活塞,所述第二活塞用于向气压仓内压入气体,调控气压仓的气压,用于推动第一活塞的移动;所述车轮的侧面设有补脂组件,所述补脂组件用于向脂腔槽内补充润滑脂。

7.作为本发明所述用于烧结厂烧结台车的车轮润滑装置的一种可选方案,其中:所述调控组件还包括开设在车轮上的通气孔,通气孔呈贯通设置,通气孔的一端与通孔连通,通气孔的另一端开设置在车轮的周面上,所述通气孔位于车轮周面的一端安装有单向阀,单向阀用于控制通气孔向通孔内通气;通孔包括a段、b段和c段,且a段、b段和c段之间相互连通,b段位于a段和c段之间,所述压杆设置在通孔的a段内,所述第二活塞设置在通孔的b段内,第二活塞的另一面设置有尖锥块,所述尖锥块的孔径小于c段的孔径,在c段内开设有孔径大于c段的滑槽,所述滑槽内安装有阀组件。

8.作为本发明所述用于烧结厂烧结台车的车轮润滑装置的一种可选方案,其中:所述压杆的上端铰接有转动杆,所述转动杆转动设置在扩孔内,所述转动杆的侧面安装有第一弹簧,所述转动杆的上端设置有斜切面;所述扩孔呈三角形,且扩孔包括倾斜边以及垂直边,其中扩孔的垂直边与通孔处在同一垂直线内。

9.作为本发明所述用于烧结厂烧结台车的车轮润滑装置的一种可选方案,其中:所述阀组件包括呈圆锥状的阀座,所述阀座滑动设置在滑槽内,阀座上安装有第二弹簧,第二弹簧用于控制阀座的复位。

10.作为本发明所述用于烧结厂烧结台车的车轮润滑装置的一种可选方案,其中:所述补脂组件包括开设在第一活塞上的螺纹孔以及开设在车轮侧面的避让孔,螺纹孔与避让孔之间同轴设置,在螺纹孔上螺纹连接有沉孔螺栓,在避让孔上螺纹连接有封堵螺栓,所述避让孔的孔径大于螺纹孔的孔径。

11.作为本发明所述用于烧结厂烧结台车的车轮润滑装置的一种可选方案,其中:所述通道包括通向轴承侧面的第一通道以及通向车轴表面的第二通道,所述第一通道位于轴承侧面的一端向轴承延伸,所述车轮位于车轴安装槽内安装有油封组件;油封组件包括油封槽,所述第二通道的出口导向油封槽的表面,所述油封槽与车轴安装槽连通,所述油封槽内安装有封环,所述封环的剖面形状为u形,所述封环上开设有与第二通道连通的注脂孔,所述封环的开口处设置有斜槽。

12.作为本发明所述用于烧结厂烧结台车的车轮润滑装置的一种可选方案,其中:所述第一活塞的侧面开设有弹簧槽,所述弹簧槽内安装有第三弹簧,所述第三弹簧的另一端抵在脂腔槽的侧壁上;所述第一活塞的外缘上开设有一圈环形槽,所述环形槽内填充有油脂。

13.作为本发明所述用于烧结厂烧结台车的车轮润滑装置的一种可选方案,其中:所述通孔的b段内安装有第四弹簧,所述第四弹簧的一端抵在第二活塞上,所述第四弹簧的另一端抵在b段的侧壁上。

14.作为本发明所述用于烧结厂烧结台车的车轮润滑装置的一种可选方案,其中:所述车轮的外侧面上盖有封盖。

15.本发明的技术效果和优点:1、本技术的润滑脂挤压机构内置在车轮上,具有存储润滑脂的作用,可以向轴承的滚珠处补充润滑脂,使烧结台车的车轮可以较长时间的运行,尽量降低补充润滑脂次数,减少工人的劳动量;2、本案中压杆可以往复移动,在车轮移动的过程中,当压杆与轨道接触时,压杆会向内移动,同步可以带动第二活塞的移动,第二活塞的移动可以向气压仓内挤压空气,从而加大气压仓的气压,当气压达到一定程度时,可以推动脂腔槽内的第一活塞移动,第一活塞为金属活塞,具有耐高温的特性,第一活塞的移动可以挤压润滑脂,润滑脂然后通过通道导入到轴承上,尽量防止高温导致润滑脂的减少,使轴承润滑度不够,从而降低轴承的使用寿命。在使用时,可以一次性向脂腔槽内补充大量的润滑脂,使润滑脂可以填充到轴承内,同时充满脂腔槽用于填充润滑脂的空间,本技术可以利用台车的移动,自动向轴承内补充润滑脂,可以最大程度的防止润滑脂缺失,影响轴承性能。

16.3、本案中被挤压的润滑脂通过通道一部分进入到轴承,起到润滑作用,另一部分进入到油封槽,然后通过注脂孔进入到封环内,从而到达车轴的表面,由于封环的开口呈斜槽状,靠近车轴的一侧窄,使润滑脂更容易粘结在车轴表面,可以在车轴的表面形成一道油封结构,尽量防止灰尘进入到轴承内。

附图说明

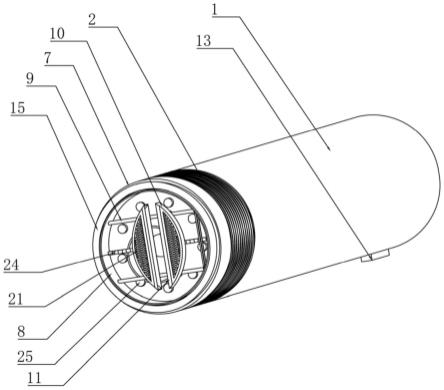

17.图1为本发明的结构示意图;图2为本发明的内部剖视结构示意图;图3为本发明的图2中a处放大结构示意图;图4为本发明的第一活塞结构示意图;图5为本发明的局部剖视结构示意图;图6为本发明的封环结构示意图;图7为本发明的封环剖视结构示意图。

18.图中标号说明:1、车轮;11、车轴安装槽;12、脂腔槽;2、轴承;3、润滑脂挤压机构;31、第一活塞;311、弹簧槽;312、第三弹簧;313、环形槽;32、通道;321、第一通道;322、第二通道;33、气压仓;34、通孔;341、a段;342、b段;343、c段;344、滑槽;345、第四弹簧;35、扩孔;36、调控组件;361、压杆;3611、转动杆;3612、第一弹簧;3613、斜切面;362、第二活塞;3621、尖锥块;363、通气孔;364、单向阀;37、阀组件;371、阀座;372、第二弹簧;4、补脂组件;41、螺纹孔;42、避让孔;43、封堵螺栓;44、沉孔螺栓;5、封盖;6、油封组件;61、油封槽;62、封环;63、注脂孔;64、斜槽;65、定位槽。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1请参阅附图1,一种用于烧结厂烧结台车的车轮润滑装置,包括车轮1,车轮材质为45#铸钢,硬度hb220~255,车轮1的中部同轴开设有车轴安装槽11,车轴安装槽11内固定安装有轴承2,轴承采用双列圆锥滚子轴承,车轮1的内部开设有脂腔槽12,车轮1在铸造成型时,一体成型脂腔槽12,脂腔槽12内安装有润滑脂挤压机构3;由于高温的作用,烧结台车的车轮需要经常补充润滑脂,现有补充润滑脂的方式采用液压挤压的方式,向轴承2内补充润滑脂,长期频繁的加注润滑脂,给工人带来不便,本技术的润滑脂挤压机构3内置在车轮1上,具有存储润滑脂的作用,可以向轴承2的滚珠处补充润滑脂,使烧结台车的车轮可以较长时间的运行,尽量降低补充润滑脂次数,减少工人的劳动量。

21.请参阅图1-图4,润滑脂挤压机构3包括滑动设置在脂腔槽12内部的第一活塞31,第一活塞31的侧面开设有弹簧槽311,弹簧槽311内安装有第三弹簧312,第三弹簧312的另一端抵在脂腔槽12的侧壁上,第一活塞31的外缘上开设有一圈环形槽313,环形槽313内填充有润滑脂,脂腔槽12的内部位于第一活塞31的一侧填充有润滑脂,车轮1上开设有与脂腔槽12相连通的通道32,通道32的另一端导向轴承2的侧面,用于向轴承2进行导润滑脂,脂腔槽12的内部位于第一活塞31的另一侧设置有气压仓33,车轮1上开设有与气压仓33连通的通孔34,通孔34的上端连通有扩孔35,通孔34内安装有用于调控气压仓33气压的调控组件36,其中调控组件36用于向脂腔槽12加压,使润滑脂挤压机构3内的润滑油可以导入到轴承2内,从而对台车的车轮进行润滑处理;调控组件36包括滑动安装在通孔34内的压杆361,压杆361上同轴设置有第二活塞362,第二活塞362用于向气压仓33内压入气体,调控气压仓33的气压,用于推动第一活塞31的移动。

22.调控组件36的压杆361可以往复移动,在车轮1移动的过程中,当压杆361与轨道接触时,压杆361会向内移动,同步可以带动第二活塞362的移动,第二活塞362的移动可以向气压仓33内挤压空气,从而加大气压仓33的气压,当气压达到一定程度时,可以推动脂腔槽12内的第一活塞31移动,第一活塞31为金属活塞,具有耐高温的特性,第一活塞31的移动可以挤压润滑脂,润滑脂然后通过通道32导入到轴承2上,尽量防止高温导致润滑脂的减少,使轴承2润滑度不够,从而降低轴承的使用寿命。

23.在使用时,可以一次性向脂腔槽12内补充大量的润滑脂,充满脂腔槽12用于填充润滑脂的空间,利用台车的移动,自动向轴承2内补充润滑脂,可以最大程度的防止润滑脂缺失,影响轴承2性能。

24.实施例2请参阅图2和图3,车轮1的侧面设有补脂组件4,补脂组件4用于向脂腔槽12内补充润滑脂;补脂组件4包括开设在第一活塞31上的螺纹孔41以及开设在车轮1侧面的避让孔42,螺纹孔41与避让孔42之间同轴设置,在螺纹孔41上螺纹连接有沉孔螺栓44,在避让孔42上螺纹连接有封堵螺栓43,避让孔42的孔径大于螺纹孔41的孔径。

25.通过设置的补脂组件4,可以向脂腔槽12位于气压仓33的对立侧进行补充添加润滑脂,使用时,由于避让孔42的孔径大于螺纹孔41的孔径,并且避让孔42和螺纹孔41同轴设

置,螺丝刀卸掉避让孔42中的封堵螺栓43,然后将注脂枪通过螺纹孔41向脂腔槽12内注入润滑脂,实现补充润滑脂,补充完以后将沉孔螺栓44和封堵螺栓43分别安装在相应的位置,封堵螺栓43可以将气压仓33封堵,防止漏气,便于调控气压仓33内的气压;沉孔螺栓44可以将第一活塞31封堵住,防止润滑脂泄露。

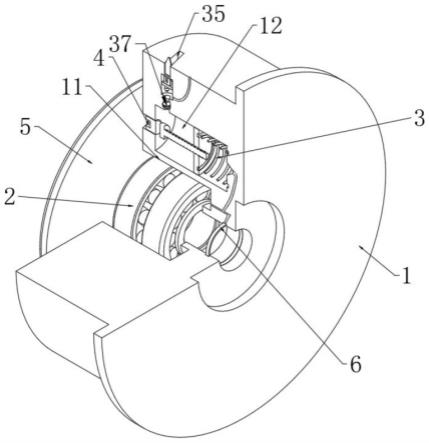

26.实施例3请参阅图3,调控组件36还包括开设在车轮1上的通气孔363,通气孔363呈贯通设置,通气孔363的一端与通孔34连通,通气孔363的另一端开设置在车轮1的周面上,通气孔363位于车轮1周面的一端安装有单向阀364,单向阀364用于控制通气孔363向通孔34内通气;设置的单向阀364,用于第二活塞362复位时,向通孔34内回气,便于第二活塞362完成下一次下压动作,方便可以实现向气压仓33内注入空气,提高气压仓33的空气压力。

27.通孔34包括a段341、b段342和c段343,且a段341、b段342和c段343之间相互连通,b段342位于a段341和c段343之间,压杆361设置在通孔34的a段341内,第二活塞362设置在通孔34的b段342内,第二活塞362的另一面设置有尖锥块3621,尖锥块3621的孔径小于c段343的孔径,在c段343内开设有孔径大于c段343的滑槽344,滑槽344内安装有阀组件37,通孔34的b段342内安装有第四弹簧345,第四弹簧345的一端抵在第二活塞362上,第四弹簧345的另一端抵在b段342的侧壁上;阀组件37包括呈圆锥状的阀座371,阀座371滑动设置在滑槽344内,阀座371上安装有第二弹簧372,第二弹簧372用于控制阀座371的复位。

28.当压杆361向下移动时,会带动第二活塞362的移动,第二活塞362将空气向下挤压,由于空气的压力变大,会驱动阀座371打开,使空气注入到气压仓33内,当空气注入以后,阀座371由于弹簧弹力作用会快速复位,将通孔34堵住,尽量防止气压仓33内的气体泄露,多次循环作用,使气压仓33内的气压逐渐增大,阀座371在复位过程中,由于阀座371与第二活塞362之间间隙变成负压,所以空气会通过单向阀364流向阀座371与第二活塞362之间的空隙,完成补充气体的过程;需要说明的是,为了尽量避免阀座371不能被打开现象出现,在第二活塞362的一侧设置有尖锥块3621,尖锥块3621可以插入到通孔34的c段343内,可以顶在阀座371的尖端部,将阀座371顶开,防止阀座371由于气压仓33内的压力过大不能被打开。

29.实施例4请参阅图3-5,压杆361的上端铰接有转动杆3611,转动杆3611转动设置在扩孔35内,转动杆3611的侧面安装有第一弹簧3612,转动杆3611的上端设置有斜切面3613;扩孔35呈三角形,且扩孔35包括倾斜边以及垂直边,其中扩孔35的垂直边与通孔34处在同一垂直线内。

30.本实施例中,当台车进入到烧结隧道内时,车轮正转,转动杆3611可以抵在扩孔35的垂直边上,使转动杆3611呈垂直状态,向下压动转动杆3611,从而实现压制压杆361;当台车从烧结隧道出来时,此时隧道温度降低,润滑脂消耗量降低,车轮反转,使转动杆3611可以转动到扩孔35内隐藏起来,此时不会带动压杆361下压,第二活塞362不会向气压仓33内压入气体,从而可以不再向轴承2内挤压润滑脂,减少润滑脂的浪费,同时减少压杆361的磨损。

31.实施例5请参阅图3-7,通道32包括通向轴承2侧面的第一通道321以及通向车轴表面的第二通道322,第一通道321位于轴承2侧面的一端向轴承2延伸,车轮1位于车轴安装槽11内安装有油封组件6;油封组件6包括油封槽61,第二通道322的出口导向油封槽61的表面,油封槽61与车轴安装槽11连通,油封槽61内安装有封环62,封环62的剖面形状为u形,封环62上开设有与第二通道322连通的注脂孔63,封环62的开口处设置有斜槽64,封环62上设置有定位槽65,使封环62安装在油封槽61内时,注脂孔63与第二通道322的出口连通。

32.烧结车在使用过程中,受到粉尘、气流冲刷和水淋冲洗的影响,台车的车轮轴承容易进入粉尘,造成轴承滚子磨损加剧,经常会出现脱落和卡阻的现象,现有常用的技术,一般在车轴或者轴承的一侧加装密封组件,密封组件长时间使用容易磨损,使性能降低。

33.本技术通过设置的油封组件6,可以将车轮靠近内侧的一端进行油封,尽量防止粉尘的进入,具体运行时,被挤压的润滑脂通过通道32一部分进入到轴承2,起到润滑作用,另一部分进入到油封槽61,然后通过注脂孔63进入到封环62内,从而到达车轴的表面,由于封环62的开口呈斜槽64状,靠近车轴的一侧窄,使润滑脂更容易粘结在车轴表面,可以在车轴的表面形成一道油封结构,尽量防止灰尘进入到轴承2内。

34.在车轮1的外侧面上盖有封盖5,可以尽量防止车轮1外侧的粉尘进入到轴承2内。

35.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

36.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。