1.本发明涉及盾构机刀盘冲洗技术领域,具体涉及一种刀盘清洗装置及其使用方法。

背景技术:

2.随着规划拟建隧道穿越的地质条件日趋复杂多变,对盾构机施工性能也提出了全新的挑战,而刀盘作为盾构机开挖地层的“铁齿钢牙”,其破排性能尤为重要;在面对复杂交错的地层施工时,刀盘破碎性能常受到其梳排性能的影响,如刀盘上固结泥饼或集结碴石后,会引发刀盘推进力增大、刀盘发热升温、掌子面开挖困难等风险,严重时可能引起掌子面失稳地面塌陷、地表过量沉降建筑物垮塌等事故。

3.目前针对刀盘上固结的泥饼和碴石的处理方案,主要是依据在盾构机的刀盘隔板上设置固定的冲刷孔位,并通过冲刷系统进行冲刷清洗,但冲刷水柱均需要经过土仓内一段距离的泥浆混合物后,才能到达刀盘背面,这极大的降低了冲刷水柱的动能,冲刷顽固的泥饼时,不仅能耗大,而且效果差。

技术实现要素:

4.针对现有技术的上述不足,本发明提供了一种刀盘清洗装置及其使用方法,解决了盾构机上对刀盘冲刷清洗效果差的问题。

5.为实现上述目的,本发明所采用的技术方案为:

6.提供一种刀盘清洗装置,其包括伸缩机构以及设置在伸缩机构上机械臂;伸缩机构包括内部中空且一端开口的伸缩筒,伸缩筒的内部活动设置有用于连接机械臂的滑动座,伸缩筒内侧壁的延伸方向上设置有齿条和若干导向杆,滑动座同时滑动套设在若干导向杆上,滑动座上设置有驱动电机,驱动电机的转轴上设置有齿轮,齿轮与齿条相啮合,滑动座设置有用于固定滑动座的限位机构;机械臂包括连接座、第一支臂和第二支臂,连接座的后端与滑动座连接,连接座的前端与第一支臂的后端铰接,且铰接处设置有驱动第一支臂转动的第一驱动件,第一支臂的前端与第二支臂的后端铰接,且铰接处设置有驱动第二支臂转动的第二驱动件,第二支臂的前端设置有高压喷头和识别模块,驱动电机、限位机构、第一驱动件、第二驱动件和识别模块均与控制器电连接。

7.采用上述技术方案的有益效果为:本方案通过驱动电机可带动滑动座沿导向杆来回运动,从而使与滑动座连接的机械臂来回伸缩,进而使机械臂前端第二支臂上的高压喷头从冲刷孔位处伸入并靠近刀盘背面,降低高压喷头清洗刀盘背面时的动能损失,以达到对刀盘良好的冲刷清洗效果,其中识别模块可监测高压喷头与刀盘背面的距离以及刀盘背面的清洗效果;同时通过机械臂的弯曲构型,可实现对刀盘背面不同位置处的冲刷清洗。

8.进一步地,限位机构包括与控制器电连接的限位油缸,限位油缸包括两个伸缩方向相反的伸缩端,两个伸缩端上均设置有限位板,伸缩筒的内侧壁上设置有两块支撑板,两块限位板的前端分别与两块支撑板的外侧端相抵接。

9.采用上述技术方案的有益效果为:限位机构对滑动座起限位固定的作用,通过限位油缸带动限位板与支撑板的外侧端相抵接,从而使支撑板对滑动座提供支撑力,抵消了高压喷头在清洗刀盘时产生的反作用力,有效地防止了滑动座反向运动;同时两块限位板相背的对称设置,使得支撑板通过限位板对滑动座提供的支撑力重心平稳,使滑动座不易发生偏移。

10.进一步地,第一驱动件包括铰接在连接座上的伸缩液压缸,第一支臂的后端与连接耳的一端固定连接,连接耳的另一端与连接座铰接,伸缩液压缸的伸缩杆与连接耳上靠近第一支臂的一端铰接,且伸缩液压缸的伸缩方向与连接耳的延伸方向呈锐角布置,伸缩液压缸与控制器电连接。

11.采用上述技术方案的有益效果为:通过伸缩液压缸的伸缩可实现第一支臂的转动,同时具有自锁功能,并通过伸缩液压缸有限的伸缩量,有效地限制了第一支臂的转动幅度,防止第一支臂转动幅度过大而造成安全事故。

12.进一步地,第一支臂的前端设置有u形连接件,第二支臂的后端设置有t形连接件,u形连接件与t形连接件铰接,第二驱动件包括设置在u形连接件一侧的第一旋转油缸,t形连接件与第一旋转油缸转动连接,第一旋转油缸与控制器电连接。

13.采用上述技术方案的有益效果为:通过u形连接件与t形连接件的铰接,使第一支臂和第二支臂的铰接点结构稳定,承载能力强,同时通过第一旋转油缸可带动第二支臂实现180度转动。

14.进一步地,滑动座上设置有若干与导向杆滑动配合的滑动套筒;其中滑动套筒通过增大与导向杆的滑动接触面积,从而对滑动座起到了良好的限位导向作用,防止滑动座发生偏移。

15.进一步地,连接座与滑动座之间通过第二旋转油缸转动连接,第二旋转油缸的转动平面与伸缩筒的延伸方向垂直,第二旋转油缸与控制器电连接。

16.采用上述技术方案的有益效果为:通过第二旋转油缸的转动,可实现整个机械臂的360度旋转,从而提高了机械臂的弯曲自由度,有利于机械臂的弯曲构型,便于高压喷头对刀盘的不同位置处进行冲刷清洗。

17.进一步地,第一支臂在连接座上的转动平面与第二支臂在第一支臂上的转动平面垂直;有利于机械臂在三维空间内的弯曲构型。

18.进一步地,伸缩筒的开口处设置有法兰盘,通过法兰盘可使伸缩筒与刀盘隔板上的冲刷孔位对接固定,且拆装方便。

19.提供一种刀盘清洗装置的使用方法,其包括以下步骤:

20.s1:将伸缩筒的开口与刀盘隔板上的冲刷孔位对接固定;

21.s2:通过水管将冲刷孔位一侧的高压水源接头与高压喷头连接;

22.s3:通过驱动电机带动滑动座沿导向杆向外侧滑动,第二支臂前端的高压喷头从冲刷孔位处伸入至土仓内,并逐渐靠近刀盘背面;

23.s4:通过识别模块实时监测高压喷头与刀盘背面的距离,直至高压喷头靠近刀盘背面待清洗的位置;

24.s5:驱动限位油缸,使两块限位板的前端分别与两块支撑板的外侧端相抵接;

25.s6:通过高压喷头喷出的高压水柱对刀盘进行冲刷清洗,并通过识别模块监视刀

盘背面清洗位置的冲洗效果,若杂质冲洗干净,则执行步骤s8;否则执行步骤s7;

26.s7:加大高压水源接头的水压后返回步骤s6;

27.s8:通过第二旋转油缸的旋转、第一支臂和第二支臂的摆动,机械臂弯曲构型,使高压喷头运动至刀盘背面不同的清洗位置处,重复执行步骤s6-s8,直至高压喷头完成对刀盘背面的一个清洗区域的冲刷清洗;

28.s9:通过驱动电机带动滑动座沿导向杆向内侧滑动,机械臂收缩至伸缩筒内,将高压喷头与高压水源接头断开;

29.s10:拆下伸缩筒,并将伸缩筒与刀盘隔板上的另外一个冲刷孔位对接固定,重复执行步骤s2-s10,直至伸缩筒完成与刀盘隔板上所有冲刷孔位的对接配合,从而完成对整个刀盘背面的冲刷清洗。

30.本发明的有益效果为:

31.1.本方案的刀盘清洗装置结构合理、操作方便,通过滑动座可将机械臂从冲刷孔位处送入,使机械臂前端的高压喷头靠近刀盘背面,从而降低高压喷头的动能损失,提高对刀盘的冲刷清洗效果。

32.2.通过第二旋转油缸的360度旋转、第一支臂和第二支臂的摆动,使第二支臂前端的高压喷头位置可调、角度多变,以实现刀盘不同位置处的冲刷清洗。

33.3.机械臂可完全收缩至伸缩筒内,对机械臂起保护作用的同时,使机械臂不影响伸缩筒与冲刷孔位的对接固定。

34.4.本方案采用模块化结构设计,各部件拆装方便,可根据工程实际情况进行调整,其实用性强;同时自动化程度高,可有效地把控刀盘的冲刷清洗效果。

附图说明

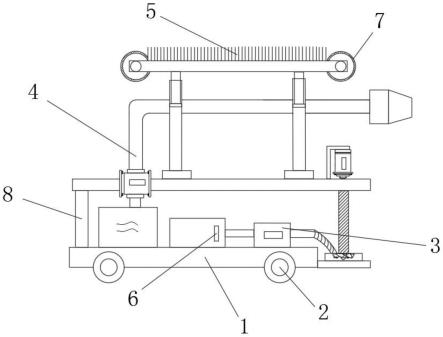

35.图1为刀盘清洗装置的结构示意图。

36.图2为滑动座的结构示意图。

37.图3为机械臂的结构示意图。

38.图4为刀盘清洗装置工作时的第一结构示意图。

39.图5为刀盘清洗装置工作时的第二结构示意图。

40.图6为机械臂收缩至伸缩筒内的结构示意图。

41.图7为限位油缸的结构示意图。

42.图8为限位板与支撑板相抵接时的结构示意图。

43.其中,1、伸缩筒,2、滑动座,3、齿条,4、导向杆,5、驱动电机,6、齿轮,7、连接座,8、第一支臂,9、第二支臂,10、高压喷头,11、识别模块,12、限位油缸,13、限位板,14、支撑板,15、伸缩液压缸,16、连接耳,17、u形连接件,18、t形连接件,19、第一旋转油缸,20、滑动套筒,21、第二旋转油缸,22、法兰盘,23、高压水源接头,24、刀盘隔板,25、冲刷孔位,26、刀盘背面。

具体实施方式

44.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,

只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

45.实施例1

46.如图1和图2所示,本方案的刀盘清洗装置包括伸缩机构以及设置在伸缩机构上机械臂;其中伸缩机构包括内部中空且一端开口的伸缩筒1,伸缩筒1的开口处设置有法兰盘22,通过法兰盘22可使伸缩筒1与刀盘隔板24上的冲刷孔位25对接固定,且拆装方便;伸缩筒1的内部活动设置有用于连接机械臂的滑动座2,伸缩筒1内侧壁的延伸方向上设置有一根齿条3和四根导向杆4,滑动座2同时滑动套设在四根导向杆4上,滑动座2上设置有驱动电机5,驱动电机5的转轴上设置有齿轮6,齿轮6与齿条3相啮合,滑动座2设置有用于固定滑动座2的限位机构。

47.如图1和图3所示,机械臂包括连接座7、第一支臂8和第二支臂9,连接座7的后端与滑动座2连接,连接座7的前端与第一支臂8的后端铰接,且铰接处设置有驱动第一支臂8转动的第一驱动件,第一支臂8的前端与第二支臂9的后端铰接,且铰接处设置有驱动第二支臂9转动的第二驱动件,第二支臂9的前端设置有高压喷头10和识别模块11,高压喷头10通过水管与外部的高压水源接头23连接,识别模块11可监测高压喷头10与刀盘背面26的距离以及刀盘背面26的清洗效果;具体实施时,识别模块11可包括用于测量高压喷头10与刀盘背面26之间距离的测距传感器以及用于观测刀盘背面19清洗效果的摄像头或者红外扫描仪。

48.滑动座2上设置有六个与导向杆4滑动配合的滑动套筒20,其中滑动套筒20可增大滑动座2与导向杆4的滑动接触面积,其中四个滑动套筒20分别与四根导向杆4滑动配合,其余的两个滑动套筒20为增强滑动座2的稳定性而设置,并分别与两根导向杆4滑动配合,使这两根导向杆4上均间隙的套设有两个滑动套筒20,使滑动座2不易发生侧向偏移的同时,减轻了导向杆4受到的弯曲应力,有利于滑动座2和导向杆4载荷运行时的稳定性。

49.如图1所示,连接座7与滑动座2之间通过第二旋转油缸21转动连接,第二旋转油缸21的转动平面与伸缩筒1的延伸方向垂直,通过第二旋转油缸21的转动,可实现整个机械臂的360度旋转,同时第一支臂8在连接座7上的转动平面与第二支臂9在第一支臂8上的转动平面垂直,有利于机械臂在三维空间内的弯曲构型,从而提高了机械臂的弯曲自由度,便于高压喷头10对刀盘的不同位置处进行冲刷清洗。

50.驱动电机5、限位机构、第一驱动件、第二驱动件、第二旋转油缸21和识别模块11均与控制器电连接,以便于对机械臂以及伸缩机构的控制。

51.如图4和图5所示,本方案通过驱动电机5可带动滑动座2沿导向杆4来回运动,从而使与滑动座2连接的机械臂来回伸缩,进而使机械臂前端第二支臂9上的高压喷头10从冲刷孔位25处伸入并靠近刀盘背面26,降低高压喷头10清洗刀盘背面26时的动能损失,以达到对刀盘良好的冲刷清洗效果;同时通过机械臂的弯曲构型,可实现对刀盘背面26不同位置处的冲刷清洗。

52.如图6所示,机械臂可完全收缩至伸缩筒1内,对机械臂起保护作用的同时,使机械臂不影响伸缩筒1与冲刷孔位25的对接固定。

53.实施例2

54.如图7和图8所示,本实施例在实施例1的基础上给出了限位机构的具体方案,限位

机构包括与控制器电连接的限位油缸12,限位油缸12包括两个伸缩方向相反的伸缩端,两个伸缩端上均设置有限位板13,伸缩筒1的内侧壁上设置有两块呈弧形的支撑板14,两块限位板13的前端分别与两块支撑板14的外侧端相抵接,从而使支撑板14对滑动座2提供支撑力,抵消了高压喷头10在清洗刀盘时产生的反作用力,有效地防止了滑动座2反向运动;同时两块限位板13相背的对称设置,使得支撑板14通过限位板13对滑动座2提供的支撑力重心平稳,使滑动座2不易发生偏移。

55.实施例3

56.如图3所示,本实施例在实施例1的基础上给出了连接座7与第一支臂8铰接的具体方案,其中第一驱动件包括铰接在连接座7上的伸缩液压缸15,第一支臂8的后端与连接耳16的一端固定连接,连接耳16的另一端与连接座7铰接,伸缩液压缸15的伸缩杆与连接耳16上靠近第一支臂8的一端铰接,且伸缩液压缸15的伸缩方向与连接耳16的延伸方向呈锐角布置,伸缩液压缸15与控制器电连接;通过伸缩液压缸15的伸缩可实现第一支臂8的转动,同时具有自锁功能,并通过伸缩液压缸15有限的伸缩量,有效地限制了第一支臂8的转动幅度,防止第一支臂8转动幅度过大而造成安全事故。

57.实施例4

58.如图3所示,本实施例在实施例1的基础上给出了第一支臂8与第二支臂9铰接的具体方案,第一支臂8的前端设置有u形连接件17,第二支臂9的后端设置有t形连接件18,u形连接件17与t形连接件18铰接,第二驱动件包括设置在u形连接件17一侧的第一旋转油缸19,t形连接件18与第一旋转油缸19转动连接,第一旋转油缸19与控制器电连接;通过u形连接件17与t形连接件18的铰接,使第一支臂8和第二支臂9的铰接点结构稳定,承载能力强,同时通过第一旋转油缸19可带动第二支臂9实现180度转动。

59.如图4和图5所示,结合上述实施例1-4,提供一种刀盘清洗装置的使用方法,其包括以下步骤:

60.s1:将伸缩筒1开口处的法兰盘22与刀盘隔板24上的冲刷孔位25对接固定;

61.s2:通过水管将冲刷孔位25一侧的高压水源接头23与高压喷头10连接;

62.s3:通过驱动电机5带动滑动座2沿导向杆4向外侧滑动,第二支臂9前端的高压喷头10从冲刷孔位25处伸入至土仓内,并逐渐靠近刀盘背面26;

63.s4:通过识别模块11上的测距传感器实时监测高压喷头10与刀盘背面26的距离,直至高压喷头10靠近刀盘背面26待清洗的位置;

64.s5:驱动限位油缸12,使两块限位板13的前端分别与两块支撑板14的外侧端相抵接;

65.s6:通过高压喷头10喷出的高压水柱对刀盘进行冲刷清洗,并通过识别模块11上的摄像头监视刀盘背面26清洗位置的冲洗效果,若杂质冲洗干净,则执行步骤s8;否则执行步骤s7;

66.s7:加大高压水源接头23的水压后返回步骤s6;

67.s8:通过第二旋转油缸21的旋转、第一支臂8和第二支臂9的摆动,机械臂弯曲构型,使高压喷头10运动至刀盘背面26不同的清洗位置处,重复执行步骤s6-s8,直至高压喷头10完成对刀盘背面26的一个清洗区域的冲刷清洗;

68.s9:通过驱动电机5带动滑动座2沿导向杆4向内侧滑动,机械臂收缩至伸缩筒1内,

将高压喷头10与高压水源接头23断开;

69.s10:拆下伸缩筒1,并将伸缩筒1与刀盘隔板24上的另外一个冲刷孔位25对接固定,重复执行步骤s2-s10,直至伸缩筒1完成与刀盘隔板24上所有冲刷孔位25的对接配合,从而完成对整个刀盘背面26的冲刷清洗。

70.特别地,通过识别模块11可测得高压喷头10与刀盘背面26之间的距离参数,将参数反馈到控制器,再将该参数转换为工况下距离函数关系数学模型,与理论距离函数关系数学模型进行对比分析,从而为高压喷头10的位置以及角度的调整提供依据。

71.综上所述,本方案的刀盘清洗装置结构合理,操作方便,通过滑动座2可将机械臂从冲刷孔位25处送入,使机械臂前端的高压喷头10靠近刀盘背面26,从而降低高压喷头10的动能损失,提高对刀盘的冲刷清洗效果;同时通过第二旋转油缸21的360度旋转、第一支臂8和第二支臂9的摆动,使第二支臂9前端的高压喷头10位置可调、角度多变,以实现刀盘不同位置处的冲刷清洗。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。