1.本发明涉及污水处理领域,更具体地说,涉及一种硫化物化工生产废水收集处理系统。

背景技术:

2.含硫废水主要来源于石化、制药、化工、炼油、制革等众多行业,含硫废水在工业废水排放总量中占比较大。水中的硫化物具有毒性、腐蚀性,并具有特殊的臭味,对环境污染极大,含硫废水必须经过除硫后再进行排放或后续处理;传统硫化物化工处理系统主要包括(按照废水处理流经顺序)调节池-沉淀反应塔-中和曝气反应池-斜板沉淀池-砂滤罐-mbr膜池-出水池进行多工序处理才能够对废水脱硫,满足排放以及工业用水利用的标准;根据百度百科内容《含硫废水处理技术》一文中提到,目前国内外含硫废水处理工艺主要有加氯法、中和法、曝气法、沉淀发、汽提法、电化学氧化法以及超临界水氧化发以及氧化法几种,其中对曝气法的处理工序的解释为曝气法就是使废水与空气保持良好接触,用空气氧化硫化物以达到降硫的目的;授权公告号为cn214612087u的中国专利公开了一种含硫废水处理装置,本技术的含硫废水处理装置,采用化学沉淀 氧化法的组合方式对含高浓度硫化物废水进行多级沉淀、氧化以及多级过滤处理,对硫化物精准去除,对沉淀后的难沉降颗粒物多级沉淀截留,降低出水硫化物浓度及出水cod,满足出水要求;现有的硫化物废水处理系统中的曝气反应池仅通过单一的搅拌方式使的反应池内废水始终处于流动状态并与空气接触,通过空气中氧气氧化达到降硫,该方式降硫效率低下,废水需要长时间的处理过程才能够满足降硫的标准,同时反应池经长时间高频率的使用,其搅拌装置表面容易附着大量附着无垢,增加搅拌阻力,增加能源消耗。

3.为此,提出一种硫化物化工生产废水收集处理系统。

技术实现要素:

4.针对现有技术中存在的问题,本发明的目的在于提供一种硫化物化工生产废水收集处理系统,可以实现通过搅拌机构配合电解机构以及曝气机构对进入污水处理箱内的硫化物废水充分曝气搅拌,相较于传统单一搅拌方式而言,本技术对硫化物废水曝气处理方式更加优异,曝气效果好,同时能够对设备内部附着污垢进一步处理。

5.为解决上述问题,本发明采用如下的技术方案。

6.一种硫化物化工生产废水收集处理系统,包括设备外壳,设置在设备外壳内部上侧的污水处理箱,污水处理箱前侧固定连接进水管,设备外壳的前侧贯穿设置有与污水处理箱连通的橡胶材质排水管;所述设备外壳的内部由下往上依次设置有电解机构、曝气机构以及污水处理箱,其中污水处理箱内设置有搅拌机构;通过搅拌机构配合电解机构以及曝气机构对进入污水

处理箱内的硫化物废水充分曝气搅拌;所述设备外壳的一侧固定连接有气体收集装置,且气体收集装置与污水处理箱上部连通固定有连接管,通过气体收集装置能够对污水处理箱中硫化物废水处理过程中产生的硫化氢进一步收集二次利用;搅拌机构包括固定连接在污水处理箱后侧的电机,污水处理箱内转动连接有搅拌轴,且搅拌轴外部等距离分布固定有搅拌叶片,所述电机输出轴与搅拌轴一端固定,通过所述电机驱动搅拌轴带动搅拌叶片转动对内部硫化物废水充分搅拌;位于所述污水处理箱内的搅拌轴两端设置有升降机构,通过搅拌轴转动利用升降机构带动污水处理箱上下位移,进一步配合搅拌机构对硫化物废水全面搅拌曝气处理;所述曝气机构包括固定连接在污水处理箱下侧的气囊,通过升降机构驱动污水处理箱上下位移过程中挤压气囊,迫使气囊内部气体注入污水处理箱内,通过采用气体上浮的方式配合搅拌机构对硫化物废水充分曝气处理。

7.进一步的,所述升降机构包括固定连接在污水处理箱内搅拌轴两端的凸轮,所述凸轮的上侧设置有弧形板,且弧形板与污水处理箱内壁固定,所述污水处理箱与设备外壳通过滑轨直线滑动连接,所述凸轮顶端嵌入式连接有滚珠。

8.进一步的,所述升降机构包括开设在污水处理箱前后两侧与搅拌轴对应位置的活动槽,所述搅拌轴的两端通过活动槽延伸至污水处理箱外部与设备外壳内壁通过轴承转动连接,所述搅拌轴与活动槽之间粘连固定有密封橡胶膜。

9.进一步的,所述曝气机构包括设置在污水处理箱下侧的气囊,所述气囊的上端面与污水处理箱固定,且气囊的上端等距离分布若干个气体喷头,气体喷头延伸至污水处理箱内部底端,所述气体喷头内置单向阀,气体只出不进,所述气囊的右侧连通进气管,进气管贯穿设备外壳延伸设备外壳外部,且进气管也内置单向阀。

10.进一步的,所述污水处理箱下端面四角处固定连接有导向柱,且气囊的内部与导向柱对应位置开设有导向孔,所述导向柱的下端经导向孔延伸至下侧电解机构内。

11.进一步的,所述导向柱的上端贯穿污水处理箱延伸至污水处理箱内,四个所述导向柱的上端面固定连接有矩形结构的清理板二,所述清理板二贴合污水处理箱内壁。

12.进一步的,所述导向柱与污水处理箱贯穿处内置电磁铁,电磁铁与外界控制设备连接。

13.进一步的,所述搅拌叶片的外部套接有矩形结构的清理板一,所述清理板一贴合搅拌叶片外壁,所述搅拌叶片的前后两端开设有滑槽,所述滑槽的内部内置滑块,滑块与矩形结构的清理板一固定。

14.进一步的,所述搅拌叶片的外表面底部对称分布有震荡弹簧,且震荡弹簧的一端与搅拌叶片固定,另一端固定连接诶有碰撞球,所述震荡弹簧与碰撞球静默状态下倾斜角度设计,所述清理板一的下端面两侧呈倾斜结构设计。

15.进一步的,所述电解机构包括设置在气囊下侧的水箱,所述气囊的下端面与水箱固定,所述气囊的下端面与水箱之间设置有喷气孔,且喷气孔延伸至气囊内,所述喷气孔也内置单向阀,所述水箱的内部与导向柱对应位置固定套筒,所述导向柱的下端贯穿水箱延伸至套筒内,所述套筒的内壁下侧嵌入式连接有电极片,所述套筒的内部下端设置有压力弹簧,所述水箱的内部下端面固定有电解板。

16.相比于现有技术,本发明的有益效果在于:(1)本方案实现通过搅拌机构配合电解机构以及曝气机构对进入污水处理箱内的硫化物废水充分曝气搅拌,相较于传统单一搅拌方式而言,本技术对硫化物废水曝气处理方式更加优异,曝气效果好。

17.(2)本方案通过曝气机构与电解机构配合能够辅助提升曝气机构对污水处理箱中注入氧气对硫化物污水充分氧化降硫以及注入氢气与废水中的硫化物反应产生硫化氢并对硫化氢收集二次利用。

18.(3)本方案通过设计导向柱结构,提高污水处理箱稳定上下位移保障,同时配合搅拌叶片上的清理板一实现对搅拌叶片以及污水处理箱内壁的刮擦除去污垢。

附图说明

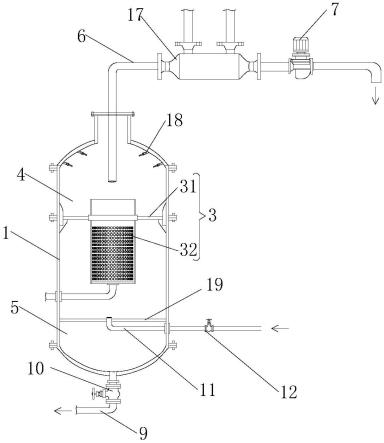

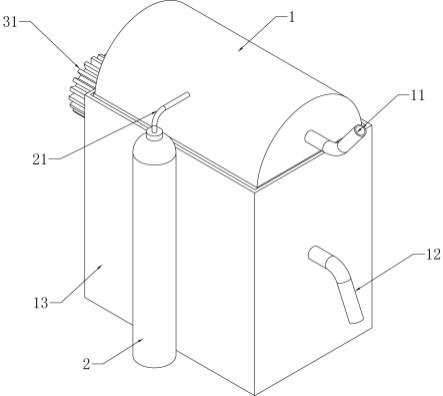

19.图1为本发明的整体结构示意图;图2为本发明的整体结构剖面左视图;图3为本发明的污水处理箱与气囊结构的仰视图;图4为本发明的搅拌轴与搅拌叶片以及清理板一的示意图;图5为本发明的整体结构剖面正视图;图6为本发明的升降机构的结构示意图;图7为本发明的搅拌机构的正视图;图8为本发明的图5中a处放大示意图;图9为本发明的图5中b处放大示意图。

20.图中标号说明:1、污水处理箱;11、进水管、12、排水管、13、设备外壳;2、气体收集装置;21、连接管;3、搅拌机构;31、电机;32、搅拌叶片;33、搅拌轴;34、清理板一;35、滑槽;36、碰撞球;37、震荡弹簧;4、曝气机构;41、气囊;42、导向柱;43、导向孔;44、电磁铁;45、清理板二;46、气体喷头;5、电解机构;51、水箱;52、电解板;53、压力弹簧;54、喷气孔;55、套筒;56、电极片;6、升降机构;61、弧形板;62、凸轮;63、活动槽;64、密封橡胶膜。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1:请参阅图1至图9,一种硫化物化工生产废水收集处理系统,包括设备外壳13,设置在设备外壳13内部上侧的污水处理箱1,污水处理箱1前侧固定连接进水管11,设备外壳13的前侧贯穿设置有与污水处理箱1连通的橡胶材质排水管;所述设备外壳13的内部由下往上依次设置有电解机构5、曝气机构4以及污水处理箱1,其中污水处理箱1内设置有搅拌机构3;通过搅拌机构3配合电解机构5以及曝气机构4对进入污水处理箱1内的硫化物废水充分曝气搅拌;

所述设备外壳13的一侧固定连接有气体收集装置2,且气体收集装置2与污水处理箱1上部连通固定有连接管21,通过气体收集装置2能够对污水处理箱1中硫化物废水处理过程中产生的硫化氢进一步收集二次利用;搅拌机构3包括固定连接在污水处理箱1后侧的电机31,污水处理箱1内转动连接有搅拌轴33,且搅拌轴33外部等距离分布固定有搅拌叶片32,所述电机31输出轴与搅拌轴33一端固定,通过所述电机31驱动搅拌轴33带动搅拌叶片32转动对内部硫化物废水充分搅拌;位于所述污水处理箱1内的搅拌轴33两端设置有升降机构6,通过搅拌轴33转动利用升降机构6带动污水处理箱1上下位移,进一步配合搅拌机构3对硫化物废水全面搅拌曝气处理;所述曝气机构4包括固定连接在污水处理箱1下侧的气囊41,通过升降机构6驱动污水处理箱1上下位移过程中挤压气囊41,迫使气囊41内部气体注入污水处理箱1内,通过采用气体上浮的方式配合搅拌机构3对硫化物废水充分曝气处理。

23.如图2与图6所示,所述升降机构6包括固定连接在污水处理箱1内搅拌轴33两端的凸轮62,所述凸轮62的上侧设置有弧形板61,且弧形板61与污水处理箱1内壁固定,所述污水处理箱1与设备外壳13通过滑轨直线滑动连接,所述凸轮62顶端嵌入式连接有滚珠,所述升降机构6包括开设在污水处理箱1前后两侧与搅拌轴33对应位置的活动槽63,所述搅拌轴33的两端通过活动槽63延伸至污水处理箱1外部与设备外壳13内壁通过轴承转动连接,所述搅拌轴33与活动槽63之间粘连固定有密封橡胶膜64。

24.通过采用上述技术方案,工作时,打开进水管11管阀,通过进水管11向污水处理箱1内注入硫化物废水,然后启动电机31运行,电机31带动搅拌轴33转动,进而带动与搅拌轴33连接的搅拌叶片32旋转对污水处理箱1内的污水充分搅拌,且在搅拌过程中,随着搅拌轴33的转动,套接固定在搅拌轴33两端的凸轮62也随着搅拌轴33同步旋转,而在凸轮62旋转过程中凸轮62接触上侧弧形板61,并对弧形板61挤压抵至,此时污水处理箱1整体则会在设备外壳13内向上运动,搅拌轴33则在污水处理箱1内前后两端的活动槽63内相对向下位移,通过在活动槽63内粘连密封橡胶膜64在满足污水处理箱1密封的基础上还不会影响搅拌轴33与污水处理箱1的相对位移变化,然后随着凸轮62旋转,凸轮62凸起部逐渐脱离弧形板61,此时污水处理箱1失去向上顶升的力则逐渐复位,由于凸轮62与弧形板61需要频繁的挤压接触驱动污水处理箱1顶升,因此凸轮62与弧形板61的摩擦阻力较大,为了降低摩擦阻力,保证污水处理箱1上移动作流畅,通过在凸轮62凸起端设置滚珠,利用滚珠滚动以减少与弧形板61的摩擦阻力,在污水处理箱1顶升复位的上下位移动作过程中配合搅拌叶片32对内部污水全面的搅拌配合下侧曝气机构4实现污水处理箱1内硫化物废水的充分曝气,相较于传统露天曝气方式而言,本技术所采用的曝气方式更加优异。

25.如图2、图3以及图5所示,所述曝气机构4包括设置在污水处理箱1下侧的气囊41,所述气囊41的上端面与污水处理箱1固定,且气囊41的上端等距离分布若干个气体喷头46,气体喷头46延伸至污水处理箱1内部底端,所述气体喷头46内置单向阀,气体只出不进,所述气囊41的右侧连通进气管,进气管贯穿设备外壳13延伸设备外壳13外部,且进气管也内置单向阀。

26.通过采用上述技术方案,基于上述实施例,在污水处理箱1通过搅拌机构3搅拌并

进一步配合顶升机构使得污水处理箱1上下位移的过程中,污水处理箱1会反复的压缩下侧设计的曝气机构4中的气囊41,气囊41内部的气体则通过气体喷头46喷射至污水处理箱1内,由于气体喷头46所采用的单向阀,当污水处理箱1复位时,气囊复位,一方面通过下侧电解机构吸取气体补充,另一方面通过右侧设计的进气管从外界空气吸取补充,因此污水处理箱1内的废水不会造成泄漏,通过采用气体上浮的曝气方式,配合搅拌机构3以实现更为优异的曝气方式,使得内部硫化物废水能够更全面的接触空气并产生氧化反应,降低污水处理箱1内硫化物废水中的硫含量,提高装置对硫化物废水的降硫处理效率。

27.如图3与图8所示,所述污水处理箱1下端面四角处固定连接有导向柱42,且气囊41的内部与导向柱42对应位置开设有导向孔43,所述导向柱42的下端经导向孔43延伸至下侧电解机构5内,所述导向柱42的上端贯穿污水处理箱1延伸至污水处理箱1内,四个所述导向柱42的上端面固定连接有矩形结构的清理板二45,所述清理板二45贴合污水处理箱1内壁,所述导向柱42与污水处理箱1贯穿处内置电磁铁44,电磁铁44与外界控制设备连接。

28.通过采用上述技术方案,基于上述实施例,为了保障污水处理箱1在设备外壳13内平稳上下位移通过设计导向柱42配合下侧电解机构5,通过污水处理箱1上下位移的稳定,且在污水处理箱1向下位移电磁铁44导电磁吸固定导向柱42,迫使导向柱42同步下移起到导向作用,然后复位过程中,导向杆上端连接的清理板二45能够对污水处理箱1内壁刮擦,然后导向杆在下次污水处理箱1上移过程中在自身重力作用下自动下移坠落复位,清除污水处理箱1内壁附着污垢,减少污垢堆积腐蚀污水处理箱1以及污垢堆积占据污水处理箱1内空间容积,并且该方式无需人工操作完成,设备也无需停机作业进行清理,大大提高了装置整体的工作效率以及使用寿命。

29.如图4与图7所示,所述搅拌叶片32的外部套接有矩形结构的清理板一34,所述清理板一34贴合搅拌叶片32外壁,所述搅拌叶片32的前后两端开设有滑槽35,所述滑槽35的内部内置滑块,滑块与矩形结构的清理板一34固定,所述搅拌叶片32的外表面底部对称分布有震荡弹簧37,且震荡弹簧37的一端与搅拌叶片32固定,另一端固定连接诶有碰撞球36,所述震荡弹簧37与碰撞球36静默状态下倾斜角度设计,所述清理板一34的下端面两侧呈倾斜结构设计。

30.通过采用上述技术方案,由于搅拌叶片32长时间浸泡在废水内,且长时间的搅拌与废水接触,其表面也会依附大量污垢,污垢堆积会增加搅拌机构3整体的重量,增加电机31能源消耗,并且搅拌叶片32污垢残留过多也会影响搅拌叶片32对废水的搅拌效果,因此通过在搅拌叶片32上套接矩形结构的清理板一34,在滑块与滑槽35的滑动连接作用下,清理板一34在搅拌叶片32表面上下位移运动,当搅拌叶片32随着搅拌轴33的转动向下的过程中,在清理板一34的重量作用下在搅拌叶片32表面缓缓下坠位移,位移过程中会对搅拌叶片32表面刮擦,在清理板一34随着搅拌叶片32转动向上的过程中清理板一34也同样在自身重力作用下下移恢复至原来的位置同样对搅拌叶片32表面刮擦清理,通过搅拌叶片32位移角度的改变配合清理板一34自身重力下落实现在搅拌叶片32表面的反复位移,进而达到清理搅拌叶片32表面污垢的目的。搅拌叶片32的离心力取决于电机驱动搅拌轴33转动的转速,而本技术通过搅拌叶片32转动对内部含硫废水搅动过程中搅拌轴转速是缓慢的,其目的也仅仅是保持内部废水处于流动状态与空气充分接触氧化,实现曝气效果,因此搅拌叶片32在缓慢转动过程中的离心力是微小的甚至可以忽略不计,而清理板一34在搅拌叶片32

转动的角度变化下配合清理板一34自身重力能够在搅拌叶片32表面自然下落,且能够克服搅拌叶片转动过程中所产生的微小离心力,实现在搅拌叶片32表面反复位移的技术效果。而在清理板一34复位移动至搅拌叶片32根部过程中,清理板一34的下侧倾斜面会挤压搅拌叶片32根部的震荡弹簧37与碰撞球36,当清理板一34随着搅拌叶片32垂直向下时,会下移脱离震荡弹簧37与碰撞球36,此时碰撞球36在震荡弹簧37的弹力作用下锤击碰撞搅拌叶片32根部,使得搅拌叶片32产生震荡力度,辅助清理板一34更好的对搅拌叶片32表面顽固污垢剥离。

31.如图2与图5所示,所述电解机构5包括设置在气囊41下侧的水箱51,所述气囊41的下端面与水箱51固定,所述气囊41的下端面与水箱51之间设置有喷气孔54,且喷气孔54延伸至气囊41内,所述喷气孔54也内置单向阀,所述水箱51的内部与导向柱42对应位置固定套筒55,所述导向柱42的下端贯穿水箱51延伸至套筒55内,所述套筒55的内壁下侧嵌入式连接有电极片56,所述套筒55的内部下端设置有压力弹簧53,所述水箱51的内部下端面固定有电解板52。

32.通过采用上述技术方案,基于上述实施例,在导向柱42通过电磁铁44磁吸固定随着污水处理箱1下移的过程中导向柱42的下端则在污水处理箱1内的套筒55内壁导向性位移,然后由于导向柱42为下部分为金属材质,上部分为陶瓷材质,当导向柱42的金属部分与套筒55内电极片56接触时,此时水箱51内的电解板52导电运行,对水箱51内的水进行电解,电解产生的氢气与氧气则通过喷气孔54以及喷气孔54内的单向阀输送至气囊41内,混合着气囊41内的其余空气一同注入污水处理箱1内部,与污水处理箱1内部废水反应,充分氧化降硫,氢气在与废水中的硫反应时产生硫化氢,硫化氢则通过连接管21被收集至气体收集装置2中,二次回收利用,当导向柱42接触筒体内的压力弹簧53并对其进行挤压后,此时电磁铁44断电失去对导向柱42的固定,此时导向柱42则在弹簧的弹性作用力下上移配合清理板二45对污水处理箱1内壁刮擦,污水处理箱1内废水处理结束后则打开排水管排出,由于排水管为橡胶材质构成,因此在污水处理箱1在设备外壳13内位移过程中能够弹性形变弥补其位移变化。

33.使用方法:工作时,通过启动电机31运行搅拌机构3对污水处理箱1内硫化物废水搅拌同步驱动顶升机构运行,带动污水处理箱1在设备外壳13内上下位移,在污水处理箱1顶升复位的上下位移动作过程中配合搅拌叶片32对内部污水全面的搅拌配合下侧曝气机构4实现污水处理箱1内硫化物废水的充分曝气,相较于传统露天曝气方式而言,本技术所采用的曝气方式更加优异,通过采用气体上浮的曝气方式,配合搅拌机构3以实现更为优异的曝气方式,使得内部硫化物废水能够更全面的接触空气并产生氧化反应,降低污水处理箱1内硫化物废水中的硫含量,提高装置对硫化物废水的降硫处理效率,通过设计清理板一34与清理板二45等结构能够对污水处理箱1内壁刮擦,减少污垢堆积腐蚀污水处理箱1以及污垢堆积占据污水处理箱1内空间容积,并且该方式无需人工操作完成,设备也无需停机作业进行清理,大大提高了装置整体的工作效率以及使用寿命,利用电解机构5相较于传统单一使用电解方式或单一使用外部空气氧化方式,该结构将两者结合,既能够保证优异的降硫效果,也降低了能源消耗。

34.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。