1.本发明涉及纤维胶带技术领域,尤其涉及一种纤维胶带制造工艺。

背景技术:

2.纤维胶带是以pet为基材,内有增强的聚酯纤维线,涂覆特殊的压敏胶制作而成。纤维胶带具有优异的耐磨性能及抗潮能力,极强的断裂强度,特有的压敏胶层具有优异的持久粘力和特殊性能,使其用途十分广泛。

3.现有的是将聚酯纤维线直接混合与pet的基材中,造成很多pet的基材成型时,整体的附胶效果不佳,而且聚酯纤维线在pet之间的分布不能很好形成张拉面,影响整体的纤维胶带强度。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种纤维胶带制造工艺。

5.本发明提出的一种纤维胶带制造工艺,包括以下步骤:s1:pet高透膜基材制备:将pet高透膜的各组分原材料,按照质量份数,称量后送入高速混合机中,接着例如挤出机成型pet高透膜基材熔融液;s2:聚酯纤维线布置:通过聚酯纤维线事先铺设于带体的模具上,利用pet高透膜基材熔融液均匀覆盖同时压延成带体,带体的厚度在0.15-0.25mm之间;s4:压敏胶上胶:步骤s2中制得的带体基材连续输入至上胶装置中,上胶装置中通过实现加温调配后的压敏胶上胶于膜层的单面,制成pet基材的纤维胶带;s5:包装:将s4中的成品膜绕卷,整合切边后包装。

6.优选地,所述pet高透膜由pet树脂为主体树脂,萜烯酚醛树脂为增粘树脂,聚乙烯蜡为粘度调节剂,亚硫酸钠为抗氧剂,sm5010偶联剂,气相二氧化硅为消光剂组成。

7.优选地,pet树脂、萜烯酚醛树脂、聚乙烯蜡、亚硫酸钠、sm5010偶联剂、消光剂的用量比例为40-42%:4-7%:21-28%:4-5%:0.2-1%:0.2-1%。

8.优选地,所述s4中加温调配压敏胶采用混合反应一体装置,所述混合反应一体装置包括外筒、转动套设在外筒內的内筒以及套设在内筒中心的搅拌轴;所述外筒上端固定有空心环体;所述空心环体与内筒密封转动连接且与内筒内连通;所述空心环体上设置有进气口和抽气口;所述进气口和抽气口分别通过空心环体连通内筒内;所述搅拌轴上方设置有一电机座;所述电机座内固定有电机;所述电机通过驱动轴驱动搅拌轴转动;所述驱动轴外固定套设有中心齿轮;所述中心齿轮驱动一行星齿轮转动;所述行星齿轮的外圈通过多根连接杆驱动内筒反向转动;所述电机座上方绕其外周倾斜设置有多个液压伸缩杆;所

述液压伸缩杆前端与电机座铰接,共同驱动电机座动态偏转;所述外筒下端面设置有一轴承盘;所述轴承盘的固定盘体与外筒固定连接;所述内筒和搅拌轴下端固定在轴承盘的活动盘体上;一万向轴上端与轴承盘的固定盘体铰接,下端铰接在固定支座上;所述内筒内壁上设置有若干圆滑凸起。

9.优选地,所述液压伸缩杆、电机座以及搅拌轴整体可通过升降机构升降;所述连接杆与内筒可拆卸连接。

10.优选地,所述内筒为圆周侧壁为夹层设计,包括中部嵌设排列的半导体制冷片组和两侧的导热板。

11.优选地,所述搅拌轴和内筒之间设置有一挡板;所述挡板分别与搅拌轴外圆周面及内筒内壁密封转动连接;所述挡板位于中心齿轮和行星齿轮下方。

12.优选地,所述内筒底部设置有排料口。

13.优选地,所述抽气口连接一抽气装置。

14.所述混合反应一体装置的混合反应方法为:

①

将称量好的原料投入内筒内;

②

升降机构将液压伸缩杆、电机座、搅拌轴以及挡板整体下降至预设位置;将连接杆与内筒固定连接;

③

通过进气口向内筒内根据需要充入惰性气体、还原性气体或参与反应的气体;

④

电机通过驱动轴驱动搅拌轴转动,对内筒内的原料液进行搅拌混合,与此同时,中心齿轮通过行星齿轮和连接杆驱动内筒反方向转动;通过内筒内壁上的圆滑凸起反向搅动原料液,与搅拌轴共同搅拌混合原料液;

⑤

在步骤

④

进行的同时或某一时段,各液压伸缩杆根据预设程序分别进行伸长与回缩动作,从而驱动搅拌轴,并通过行星齿轮和连接杆驱动内筒和外筒整体朝不同方向倾斜偏转;

⑥

在步骤

④

进行的同时或某一时段,装置的控制器控制半导体制冷片组的通断电、电流大小和电流方向,从而动态调节原料液的温度;

⑦

在步骤

④

进行的同时,根据气压传感器监测的内筒内的气压强度,通过调节进气量与出气量可实时调节内筒内的气压;

⑧

完成搅拌混合反应后,首先通过抽气装置向外抽出多余气体,然后打开排料口排出原料液;升降机构将液压伸缩杆、电机座、搅拌轴以及挡板整体提升至预设位置以便再次添加原料或清洗;

⑨

需要进行原料液浓缩时,在搅拌过程中,提高半导体制冷片组的温度,并缓慢向外抽气,即可实现原料液浓缩的目的。

15.本发明中的有益效果为:1、本发明的纤维胶带是以pet为基材,内有增强的聚酯纤维线,涂覆特殊的压敏胶制作而成,但是其工艺是将成型为带体的聚酯纤维线呈网状直接分布于熔融胶带基材中,在基材内部形成一个纤维带面,保证了张拉强度同时,也能很好的保证基材附胶面的光滑,可以均匀附着压敏胶,保证整体纤维胶带的粘接效果。

16.2、本发明的混合反应一体装置的搅拌轴和内筒同时反向转动,结合内筒内壁上的圆滑凸起,不仅能够高效的利用内筒内壁的大面积表面,结合搅拌轴共同实现搅拌混合效

果,而且能够使搅拌过程中使更多的原料液平铺在内筒壁上,从而提高内筒与原料液的换热能力,提高调节原料液温度的效率,还能够提高原料液搅拌过程中的紊流,提高搅拌效果,减少所需搅拌时间,从而提高生产效率和降低成本;且使用了行星齿轮传动,不仅可以通过简单的传动实现搅拌轴与内筒的反向转动,而且由于行星齿轮的特点,能够使外筒的转速小于搅拌轴的转速,而这刚好契合该装置的特点,由于内筒相对搅拌轴更重,因此具有差速能够避免对电机负荷过大,且由于搅拌轴与内筒实质上均具有搅拌功能,因此该差速能够使原料液具有更大的切线方向的剪切力,从而进一步提高搅拌效率。

17.3、本发明的混合反应一体装置可实现动态倾斜偏转,从而进一步提高原料液与内筒内壁的接触面积,也实现如摇骰子般的效果,增加原料液的相互对流和紊流,也避免部分原料淤积在角落难以被搅拌到而造成原料没有充分混合或反应的情况,从而能够在短时间内使原料液中的原料分布更加均匀,显著提高搅拌混合效果和效率。

18.4、本发明的混合反应一体装置设置的空心环体不仅不影响内筒的转动,而且能够实现充气与放气,从而对内筒中气体种类和气压根据具体需要进行高效的调节。

19.5、本发明的混合反应一体装置采用了半导体制冷片组,无需设置复杂的换热管路,结构简单,紧凑,而且能够正反调节温度,调节速度快,调节精度高,能够更好的保障胶液的质量。

20.6、本发明的上胶装置能够实现快速、连续且动态的对4条带体基材同时上胶,且是通过相对封闭的可循环环境实现,不仅结构体积小,结构简单,运行稳定,而且能够显著减少胶水中有害物质的逸散,提高车间环境,保障工人的身体健康;还能够更加均匀的完成上胶过程,提高胶层厚度的均匀性和稳定性,同时提高胶液的利用率,减少浪费和有害物质的排放,不仅能够提高生产效率、生产环境、产品质量,还能够减少对环境的危害,能够实现生产环保达标。

21.7、本发明的上胶装置通过待带体基材与旋转辊共同形成了缩径部分,利用了伯努利效应,通过提高流速,不仅能够避免胶液过渡液化,还能够提高附着的均匀性。

22.8、本发明的上胶装置可通过设置汇合腔的横向长度、旋转辊位于汇合腔内的弧长、横向带体基材穿行速度以及旋转辊的旋转速度,通过改变与胶雾的接触时间简单的控制待带体基材的上胶厚度,该过程中在带体基材的移动过程中即可连续自动且稳定的实现,可以适用于不同的产品设计和工艺设计,灵活性、稳定性以及适应性都很高。

23.9、本发明的上胶装置还可以简单快速的实现清洗功能,无需人工拆装清洗,不仅节约了装置清洗、保养的时间和人力,而且能够更好的保障上胶工艺的长期质量稳定。

附图说明

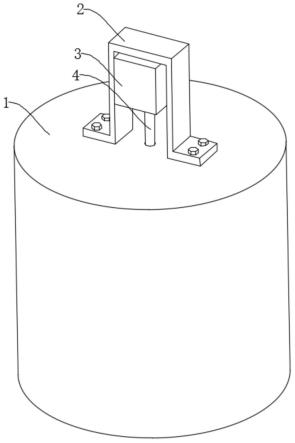

24.图1为本发明的工艺示意图;图2为本发明的混合反应一体装置的结构示意图;图3为本发明的混合反应一体装置的爆炸示意图;图4为本发明的上胶装置的结构示意图。

25.图中,10、带体基材;11、第一环道;12、第二环道;13、汇合腔;14、旋转辊;141、密封盖;15、雾化胶液进道;16、压缩空气进道;17、回收冲洗道;19、弧形挡板;20、分离辊;21、压合辊;31、外筒;32、内筒;33、搅拌轴;34、空心环体;341、进气口;342、抽气口;343、抽气装

置;35、电机座;36、驱动轴;37、中心齿轮;38、行星齿轮;39、连接杆;40、液压伸缩杆;41、轴承盘;42、万向轴;43、半导体制冷片组;44、挡板。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.参见图1,一种纤维胶带制造工艺,包括以下步骤:s1:pet高透膜基材制备:将pet高透膜的各组分原材料,按照质量份数,称量后送入高速混合机中,接着例如挤出机成型pet高透膜基材熔融液;s2:聚酯纤维线布置:通过聚酯纤维线事先铺设于带体的模具上,利用pet高透膜基材熔融液均匀覆盖同时压延成带体,带体的厚度在0.15-0.25mm之间;s4:压敏胶上胶:步骤s2中制得的带体基材连续输入至上胶装置中,上胶装置中通过实现加温调配后的压敏胶上胶于膜层的单面,制成pet基材的纤维胶带;s5:包装:将s4中的成品膜绕卷,整合切边后包装。

28.其中,pet高透膜由pet树脂为主体树脂,萜烯酚醛树脂为增粘树脂,聚乙烯蜡为粘度调节剂,亚硫酸钠为抗氧剂,sm5010偶联剂,气相二氧化硅为消光剂组成。

29.其中pet树脂、萜烯酚醛树脂、聚乙烯蜡、亚硫酸钠、sm5010偶联剂、消光剂的用量比例为40-42%:4-7%:21-28%:4-5%:0.2-1%:0.2-1%。。

30.本发明中,其中的pet高透膜基材的具体制备流程如下:将高绝缘无机填料、分散剂加入反应釜中,搅拌升温到160-180 ℃,常压反应1.5-2 h,得到分散好的无机填料;将pta与乙二醇按量比1∶ 1.5的比例投入到打浆釜并加入功能型合成组分,充分混合后加入到酯化釜中,搅拌升温到240-260℃,通过调整酯化分馏柱柱顶阀阀门开度,来保证酯化釜内部压力达到0 2-0 3 mpa,反应34 h;酯化水接收完毕后,将酯化液通过导料管导入缩聚釜中 ,加入分散好的无机填料,启动搅拌,启动真空泵使真空泵系统余压保持在40-60 pa,反应时间4 h,反应温度控制在270-280℃;搅拌功率达到预先设定值后出料、压延成膜,得到pet高透膜基材。

31.参见图2和3,所述s4中加温调配压敏胶采用混合反应一体装置,所述混合反应一体装置包括外筒31、转动套设在外筒31內的内筒32以及套设在内筒32中心的搅拌轴33;所述外筒31上端固定有空心环体34;所述空心环体34与内筒32密封转动连接且与内筒32内连通;所述空心环体34上设置有进气口341和抽气口342;所述进气口341和抽气口342分别通过空心环体34连通内筒32内;所述搅拌轴33上方设置有一电机座35;所述电机座35内固定有电机;所述电机通过驱动轴36驱动搅拌轴33转动;所述驱动轴36外固定套设有中心齿轮37;所述中心齿轮37驱动一行星齿轮38转动;所述行星齿轮38的外圈通过多根连接杆39驱

动内筒32反向转动;所述电机座35上方绕其外周倾斜设置有多个液压伸缩杆40;所述液压伸缩杆40前端与电机座35铰接,共同驱动电机座35动态偏转;所述外筒31下端面设置有一轴承盘41;所述轴承盘41的固定盘体与外筒31固定连接;所述内筒32和搅拌轴33下端固定在轴承盘41的活动盘体上;一万向轴42上端与轴承盘41的固定盘体铰接,下端铰接在固定支座上;所述内筒32内壁上设置有若干圆滑凸起。

32.其中,所述液压伸缩杆40、电机座35以及搅拌轴33整体可通过升降机构升降;所述连接杆39与内筒32可拆卸连接。

33.其中,所述内筒32为圆周侧壁为夹层设计,包括中部嵌设排列的半导体制冷片组43和两侧的导热板。

34.其中,所述搅拌轴33和内筒32之间设置有一挡板44;所述挡板44分别与搅拌轴33外圆周面及内筒32内壁密封转动连接;所述挡板44位于中心齿轮37和行星齿轮38下方。

35.其中,所述内筒32底部设置有排料口。

36.其中,所述抽气口342连接一抽气装置343。

37.其中,所述混合反应一体装置的混合反应方法为:

①

将称量好的原料投入内筒32内;

②

升降机构将液压伸缩杆40、电机座35、搅拌轴33以及挡板44整体下降至预设位置;将连接杆39与内筒32固定连接;

③

通过进气口341向内筒32内根据需要充入惰性气体、还原性气体或参与反应的气体;

④

电机通过驱动轴36驱动搅拌轴33转动,对内筒32内的原料液进行搅拌混合,与此同时,中心齿轮37通过行星齿轮38和连接杆39驱动内筒32反方向转动;通过内筒32内壁上的圆滑凸起反向搅动原料液,与搅拌轴38共同搅拌混合原料液;

⑤

在步骤

④

进行的同时或某一时段,各液压伸缩杆40根据预设程序分别进行伸长与回缩动作,从而驱动搅拌轴33,并通过行星齿轮38和连接杆39驱动内筒32和外筒31整体朝不同方向倾斜偏转;

⑥

在步骤

④

进行的同时或某一时段,装置的控制器控制半导体制冷片组43的通断电、电流大小和电流方向,从而动态调节原料液的温度;

⑦

在步骤

④

进行的同时,根据气压传感器监测的内筒32内的气压强度,通过调节进气量与出气量可实时调节内筒32内的气压;

⑧

完成搅拌混合反应后,首先通过抽气装置343向外抽出多余气体,然后打开排料口排出原料液;升降机构将液压伸缩杆40、电机座35、搅拌轴33以及挡板44整体提升至预设位置以便再次添加原料或清洗;

⑨

需要进行原料液浓缩时,在搅拌过程中,提高半导体制冷片组43的温度,并缓慢向外抽气,即可实现原料液浓缩的目的。

38.参见图4,所述上胶装置包括对称设置的圆形或椭圆形的第一环道11和第二环道12;所述第一环道11和第二环道12径向截面分别为矩形;所述第一环道11和第二环道12上沿切线方向分别对称设置有雾化胶液进道15、压缩空气进道16以及回收冲洗道17;所述第一环道11和第二环道12一处外壁相互抵靠,抵靠处贯通形成汇合腔13;所述汇合腔13处两侧分别相对设置有一旋转辊14;所述旋转辊14分别垂直于第一环道11和第二环道12的平面

两旋转辊14部分嵌入汇合腔13内形成缩径部;两带体基材10通过压合辊21使一面相互紧贴后沿雾化胶液流动方向横向动态穿过汇合腔13,雾化胶液动态附着在带体基材10未相互紧贴的一面形成胶层,并在穿出汇合腔13后通过分离辊20分离;另两带体基材10分别环绕张紧在两旋转辊14表面随旋转辊14的转动动态移动,雾化胶液动态附着在带体基材10朝外一面形成胶层;所述旋转辊14的外部设置有密封盖141;所述密封盖141可供带体基材10穿出。

39.其中,通过控制移动带体基材10的移动速度控制上胶量;所述汇合腔13后端出口处设置有小导辊以引导带体基材10穿出并减少雾化胶液溢出。

40.其中,所述第一环道11和第二环道12分别设置有加热装置以加热内部雾化胶液,避免其凝结成滴;所述辊组也设置有温度调节装置以促使附着的胶液凝固。

41.其中,所述回收冲洗道17与第一环道11和第二环道12的连通处分别转动设置有弧形挡板19;所述弧形挡板19初始状态构成第一环道11或第二环道12的弧形外壁,转动状态向下使第一环道11或第二环道12连通回收冲洗道17并阻断第一环道11或第二环道12。

42.其中,所述上胶装置的胶液回收方法为:在一定时间后或在检测到第一环道11和第二环道12内胶雾浓度过大时,使弧形挡板19转动一定的角度,部分打开回收冲洗道17,部分雾化胶液沿回收冲洗道17冲出至胶液回收容器以循环利用,在这一过程中,由于弧形挡板19未完全阻断第一环道11和第二环道12,因此不会中断上胶过程。

43.其中,所述上胶装置的清洗方法为:将雾化胶液进道15或压缩空气进道16之一作为冲洗液进口,另一进道以及回收冲洗道17均处于封堵状态,同时封堵汇合腔13的进出口以及旋转辊14与汇合腔13的间隙;加压注入专用冲洗液,冲洗液在第一环道11和第二环道12内循环冲洗,冲洗完成后,控制弧形挡板19转动,弧形挡板19打开回收冲洗道17并阻断第一环道11和第二环道12,在惯性作用下,冲洗液由回收冲洗道17流出;完成后,通过压缩空气进道16向第一环道11和第二环道12充入压缩空气,排出残余冲洗液;完成后打开加热装置加热第一环道11和第二环道12,使残余冲洗液蒸发,并通过抽气管抽出蒸发的蒸汽。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。