1.本发明属于冶金技术领域,涉及一种高镍低温钢中厚板的生产方法。

背景技术:

2.镍是钢铁材料中的重要合金元素,在钢中可以与奥氏体无限固溶,是奥氏体形成元素,能够降低过冷奥氏体的临界冷却速度,提高钢的淬透性。镍在α铁中的最大溶解度约10%,是少数能韧化α-fe的合金元素,对改善钢基体的低温韧性特别有效。因此,低温钢中常添加镍元素来降低其韧脆转变温度。但镍是贵重金属,且含量过高会增加钢板表面氧化铁皮的粘性,使除鳞去除困难,易造成氧化铁皮压入而影响钢板的表面质量。

3.为改善这一问题,诸多技术提出在加热轧制前对铸坯进行表面修磨和抗高温氧化涂层处理。如中国专利cn114438393a、cn114367537a、cn114525389a等都涉及这些技术的改进问题。但铸坯修磨和涂层多在室温由人工操作,不仅增加人力成本、恶化劳动条件,而且降低生产效率、增加能耗、降低成材率。也有采用机械修磨和自动化喷涂的技术,但不仅需要增设相应设备,使之难以实现,尤其需要带温操作时,而且对有些铸坯,因平直度问题,机械修磨可能会造成条状坑疤类缺陷。为避免这一问题,中国专利cn111571385a采用铸坯预轧处理后再进行机械修磨,然后才进行成品轧制。新问题是,二火成材不仅增加了生产成本,而且延长了生产周期。

技术实现要素:

4.本发明的目的在于提供一种高镍低温钢中厚板的生产方法,采用热送热装技术,通过板坯和钢板表面氧化铁皮的控制,使获得的高镍低温钢板表面质量好,同时钢板具有优异的低温韧性,-100℃夏比冲击吸收功≥60j。

5.本发明的技术方案是:一种高镍低温钢中厚板的生产方法,钢的重量百分组成为c=0.05%~0.08%、si≤0.30%、mn=0.50%~0.80%、p≤0.008%、s≤0.005%、al=0.02%~0.05%、ni=3.0%~4.0%、sb≤0.003%、b≤0.0005%、o≤0.0015%、n≤0.0050%、h≤0.0002%、且cu cr mo≤0.08%、ti nb v≤0.01%,余量为fe和不可避免的杂质元素;关键工艺步骤包括:(1)冶炼:按上述钢的重量百分组成冶炼钢水并真空处理;(2)连铸:采用全程保护浇注,控制过热度为10~20℃、拉速为0.8~1.0m/min;连铸坯经切割后置于水冷装置中摆动进行表面淬火,控制水压为1~4kg/cm2,水溶液中cl离子含量不低于0.1mol/l、s离子含量不低于0.01mol/l;控制铸坯表面淬火后表面温度低于bs且与中心的温度差在150℃以上,然后空冷使该温度差缩小至50℃以内再将连铸坯热送热装至步进梁式加热炉中加热;其中bs为贝氏体转变开始温度;(3)加热:加热过程中控制铸坯表面温度介于900~1000℃的加热时间≥30min;同时控制总加热时间不低于(tf-1000-20

×

or)min但不高于(t

f-850-20

×

or)min,其中tf为最高炉膛温度,控制为1250~1300℃,or为炉内残氧量,控制为2.5%~5.0%;

(4)轧制:铸坯出加热炉后进行初除磷,除磷高压水压力不小于22mpa、除磷速度不高于1.0m/s;然后进行粗轧和精轧的两阶段控制轧制,粗轧和精轧的轧制时间均不大于180s,同时两个轧制阶段间隔时间不大于60s,并控制粗轧结束道次板坯表面温度为950~980℃、精轧结束道次板坯表面温度为750~800℃;(5)冷却:轧制后采用水冷加速冷却至a

r3

以上,然后以不超过空冷的冷速冷却至室温;其中a

r3

为过冷奥氏体向铁素体转变的开始温度;(6)表面处理:涂层前对钢板表面进行抛丸处理,抛丸除锈等级不低于sa2.5;然后喷涂抗高温氧化涂料,涂层厚度为40~100um;(7)热处理:采用淬火 回火热处理,淬火温度为840~870℃,在炉时间不低于2倍板厚mm

×ꢀ

min/mm;回火温度为650~670℃,在炉时间不低于2.5倍板厚mm

×ꢀ

min/mm。

6.本发明所述生产方法的设定依据在于:本发明控制冶炼、连铸、加热、轧制、冷却、表面处理和热处理的关键工艺参数,一方面确保钢水和铸坯的质量以及钢板的性能,另一方面着重控制铸坯和钢板的表面氧化铁皮状况。本发明采用低过热度并控制拉速以减小铸坯表面氧化铁皮厚度,拉速太低,氧化铁皮厚度较大;但拉速太高又容易使高镍钢铸坯产生表面缺陷。本发明对铸坯进行表面淬火形成表面与心部的大温度差使铸坯表面产生较大应力,并使用小水压,使表面淬火过程有更长时间置于表面拉应力状态下,同时使用含cl和s离子的水溶液,从而使铸坯表面初始氧化铁皮更容易发生破碎,降低其附着力;然后将铸坯淬火后的表面温度控制在bs以下,使表面在淬火后的空冷回温过程能发生ni元素从α-fe中向内部未相变的γ-fe中扩散,从而使铸坯加热后表面形成的氧化铁皮外层中ni含量较低,其更疏松和易被去除。本发明的加热工艺主要考虑当加热温度较高时,氧化铁皮粘附性增强,所以必须保证一定的加热时间和炉内残氧量,使生成的氧化铁皮增加,这样增大了表面的体积变化而产生较大的应力,又使氧化铁皮容易起皮,有利于去除;同时控制在表面氧化铁皮容易起皮的温度区间900~1000℃有较长时间的加热,也有利于铸坯加热前初生氧化铁皮和加热过程一次氧化铁皮的去除。本发明通过高压力和低速度除鳞干净后,控制轧制时间和轧制温度以控制二次氧化铁皮,然后使用冷却水的急冷作用以及在氧化铁皮先共析转变和共析转变温度区间进行缓冷,使表面氧化铁皮的剥离性得以改善。本发明在钢板热处理前对钢板表面进行抛丸和涂层处理,可以阻碍热处理过程氧化铁皮的生成,最终获得表面质量非常出色的成品钢板,同时对钢板裸露使用时防止锈液流挂和涂漆使用时提高涂层寿命等有利。本发明的热处理工艺使钢板获得细小的铁素体和珠光体组织,从而使钢板在-100℃时具有良好的低温韧性。

7.本发明的有益效果:(1)本发明方法对高镍钢表面氧化铁皮压入的改善明显,使钢板修磨率大幅降低,同时钢板表面不容易被锈蚀,有利于钢板的存储和运输;(2)本发明的高镍低温钢采用低碳高镍的成分设计,焊接冷裂纹敏感性指数低,且钢中的p、s、sb、b、o、n、h等杂质元素少,钢质洁净,同时采用正火 回火的状态交货,钢板组织均匀、内应力低,从而使钢板具有优异的低温韧性,-100℃夏比冲击吸收功≥60j,同时具有良好的可焊性和成型性,可用于低温洗涤塔、氨合成塔、气化炉等低温压力容器的制造;(3)本发明采用热装热送工艺,在保证钢板表面质量的同时,降低了能耗、提高了生产效率。(4)本发明采用的关键工序及工艺参数在工业化大生产中具有可操作性。

附图说明

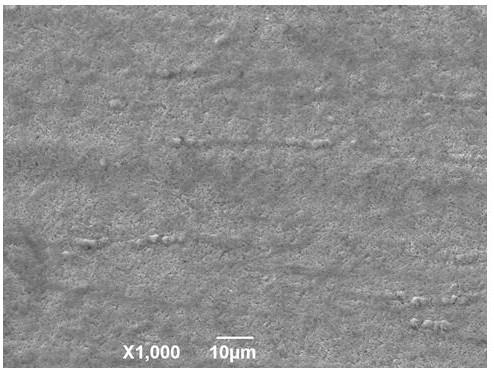

8.图1为实施例1钢板的表面微观形貌。

具体实施方式

9.下面结合实施例及附图进一步说明本发明的内容。

10.实施例1:一种高镍低温钢中厚板的生产方法,钢板厚度25mm。钢的重量百分组成为c=0.07%、si=0.20%、mn=0.72%、p=0.006%、s=0.003%、al=0.025%、ni=3.55%、sb=0.002%、b=0.0003%、o=0.0012%、n=0.0041%、h=0.00015%、且cu cr mo=0.05%、ti nb v=0.006%,余量为fe和不可避免的杂质元素;关键工艺步骤包括:(1)冶炼:按上述成分冶炼钢水并真空处理;(2)连铸:采用全程保护浇注,过热度控制为15℃、拉速为0.95m/min;连铸坯经切割后置于水冷装置中摆动进行表面淬火,控制水压为2kg/cm2,水溶液中cl离子含量为0.12mol/l、s离子含量为0.015mol/l;铸坯表面淬火后表面温度为550℃,其低于bs(其中热模拟试验测得bs为600℃)并与中心的温度差在150℃以上,然后空冷使铸坯表面回温至750℃,其与中心的温度差缩小至50℃以内,此时再将连铸坯热送热装至步进梁式加热炉中加热;(3)加热:加热过程中铸坯表面温度介于900~1000℃区间的加热时间为40min;总加热时间为240min,最高炉膛温度为1260℃,炉内残氧量为2.9%~3.6%;(4)轧制:铸坯出加热炉后进行初除磷,除磷高压水压力为22mpa、除磷速度为1.0m/s;然后进行粗轧和精轧的两阶段控制轧制,粗轧轧制时间为155s,精轧轧制时间为160s,两个轧制阶段间隔时间为50s,粗轧结束道次板坯表面温度为960℃、精轧结束道次板坯表面温度为780℃;(5)冷却:轧制后采用水冷加速冷却至700℃,其高于a

r3

(热模拟试验测得a

r3

为680℃),然后空冷至室温;(6)表面处理:涂层前对钢板表面进行抛丸处理,抛丸除锈等级不低于sa2.5;然后喷涂抗高温氧化涂料,涂层厚度为50um;(7)热处理:采用淬火 回火热处理,淬火温度为860℃,在炉时间为55min,回火温度为660℃,在炉时间为70min。

11.采用扫描电镜观察钢板表面微观形貌,如图1所示,可见钢板表面氧化铁皮致密均匀,未见氧化铁皮压入缺陷,钢板表面质量好。

12.取标准夏比v型冲击试样进行-100℃温度下的冲击试验,结果为280/243/286j。可见实施例1钢板具有优异的低温韧性。

13.实施例2:一种高镍低温钢中厚板的生产方法,钢板厚度60mm。钢的重量百分组成为c=0.06%、si=0.22%、mn=0.75%、p=0.005%、s=0.002%、al=0.030%、ni=3.60%、sb=0.0015%、b=0.0004%、o=0.0011%、n=0.0038%、h=0.00012%、且cu cr mo=0.06%、ti nb v=0.005%,余量为fe和不可避免的杂质元素;关键工艺步骤包括:(1)冶炼:按上述成分冶炼钢水并真空处理;

(2)连铸:采用全程保护浇注,过热度控制为15~18℃、拉速为0.85m/min;连铸坯经切割后置于水冷装置中摆动进行表面淬火,控制水压为2.5kg/cm2,水溶液中cl离子含量为0.15mol/l、s离子含量为0.01mol/l;铸坯表面淬火后表面温度为580℃,其低于bs(其中热模拟试验测得bs为600℃)并与中心的温度差在150℃以上,然后空冷使铸坯表面回温至780℃,其与中心的温度差缩小至50℃以内,此时再将连铸坯热送热装至步进梁式加热炉中加热;(3)加热:加热过程中铸坯表面温度介于900~1000℃区间的加热时间为45min;总加热时间为300min,最高炉膛温度为1280℃,炉内残氧量为3.0%~4.0%;(4)轧制:铸坯出加热炉后进行初除磷,除磷高压水压力为22mpa、除磷速度为0.8m/s;然后进行粗轧和精轧的两阶段控制轧制,粗轧轧制时间为150s,精轧轧制时间为120s,两个轧制阶段间隔时间为45s,粗轧结束道次板坯表面温度为970℃、精轧结束道次板坯表面温度为770℃;(5)冷却:轧制后采用水冷加速冷却至690℃,其高于a

r3

(热模拟试验测得a

r3

为680℃),然后空冷一段时间后将钢板堆冷至室温;(6)表面处理:涂层前对钢板表面进行抛丸处理,抛丸除锈等级不低于sa2.5;然后喷涂抗高温氧化涂料,涂层厚度为80um;(7)热处理:采用淬火 回火热处理,淬火温度为850℃,在炉时间为150min,回火温度为660℃,在炉时间为180min。

14.取标准夏比v型冲击试样进行-100℃温度下的冲击试验,结果为217/205/211j。可见实施例2钢板具有优异的低温韧性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。