1.本发明涉及机械数据加工技术领域,尤其涉及一种磨削区温度的测量方法及系统。

背景技术:

2.磨削过程中,材料去除产生的磨削能量大部分转化为热量,使磨削区温度急剧升高,若磨削区温度较高,则会影响加工工件表面质量和砂轮磨粒的切削性能。因此,对磨削区温度的有效测量具有重要的现实意义。

3.目前,现有磨削区温度的测量方法主要有:夹丝热电偶测温法。该方法可测量磨削区平均温度,但对工件完整性影响大且操作复杂,同时热电偶不可重复使用且夹丝厚度会影响实际磨削温度。

4.为了解决夹丝热电偶测温法的上述问题,通常采用顶置热电偶测温法进行替代。顶置热电偶测温法只需在工件的底部打一盲孔,将热电偶插入孔内,待热电偶节点与盲孔面接触牢固后,将其固定即可测量磨削区温度,但所测温度并非真实的磨削区温度,且磨削中的高温也会影响材料的导热系数,进而影响温度推算的结果。

5.因此,亟需对现有顶置热电偶测量法进行改进,解决现有顶置热电偶法的上述测温问题,提高磨削区温度的测量精度。

技术实现要素:

6.本发明实施例所要解决的技术问题在于,提供一种磨削区温度的测量方法及系统,用以解决现有顶置热电偶法所测磨削区温度不真实及精度不高的问题,提高了测量准确度及精度。

7.为了解决上述技术问题,本发明实施例提供了一种磨削区温度的测量方法,所述方法包括以下步骤:

8.在砂轮对磨削工件的磨削面进行加工时,周期性接收热电偶所测量到的温度值;其中,所述热电偶预先固定在所述磨削面的对立端面上所开设的盲孔中;

9.根据预设的砂轮线速度和预设的工件进给速度,得到每一周期所述砂轮所在所述磨削工件上的位置,并结合所述热电偶的预设位置,得到所述热电偶在每一周期与所述砂轮的间距,且进一步结合所述盲孔的顶面与所述磨削面之间的距离以及所述热电偶在每一周期所测量到的温度值,得到所述磨削工件在每一周期所产生的导热系数;

10.根据所述磨削工件在每一周期所产生的导热系数,并结合所述热电偶在每一周期所测量到的温度值,计算出磨削区在每一周期所产生的温度。

11.其中,所述磨削工件在每一周期所产生的导热系数均是通过以下公式(1)来计算得到的:

12.13.其中,λ为所述磨削工件在第i个周期的导热系数;t为所述热电偶在第i个周期所测量到的温度值;x为基于所述测温点所在所述磨削工件上的位置,对应在以所述磨削面所构建的xy平面直角坐标系上x方向的坐标;k0(u)为二类修正贝塞尔函数;vw为热源移动速度,其由所述砂轮线速度和所述工件进给速度来决定的;dxi为运动的线热源;z为所述盲孔的顶面与所述磨削面之间的距离;a为热扩散系数;l为磨削区热源宽度。

14.其中,所述磨削区在每一周期所产生的温度是通过以下公式(2)来计算得到的:

[0015][0016]

其中,是高斯误差函数;tw为所述磨削区在当前周期所产生的温度;t0为无内热源时的初始温度,其在砂轮对磨削工件的磨削面进行加工之前测量所得;τ为当前周期时长。

[0017]

其中,所述磨削工件为氧化锆陶瓷,其密度为0.65g/cm3,热膨胀系数为10.5

×

10-6

/k,泊松比为0.3。

[0018]

其中,所述砂轮为电镀金刚石砂轮。

[0019]

其中,所述热电偶为高灵敏度k型热电偶,通过具有高导热系数的环氧树脂胶固定在所述盲孔中,并使其顶部与所述盲孔底壁相抵靠。

[0020]

其中,所述盲孔距离所述磨削面的距离为0.5mm。

[0021]

其中,所述砂轮线速度为5000r/min;所述工件进给速度为100mm/min。

[0022]

本发明实施例还提供了一种磨削区温度的测量系统,包括:

[0023]

温度值获取单元,用于在砂轮对磨削工件的磨削面进行加工时,周期性接收热电偶所测量到的温度值;其中,所述热电偶预先固定在所述磨削面的对立端面上所开设的盲孔中;

[0024]

导热系数计算单元,用于根据预设的砂轮线速度和预设的工件进给速度,得到每一周期所述砂轮所在所述磨削工件上的位置,并结合所述热电偶的预设位置,得到所述热电偶在每一周期与所述砂轮的间距,且进一步结合所述盲孔的顶面与所述磨削面之间的距离以及所述热电偶在每一周期所测量到的温度值,得到所述磨削工件在每一周期所产生的导热系数;

[0025]

磨削区温度获取单元,用于根据所述磨削工件在每一周期所产生的导热系数,并结合所述热电偶在每一周期所测量到的温度值,计算出磨削区在每一周期所产生的温度。

[0026]

其中,所述砂轮线速度为5000r/min;所述工件进给速度为100mm/min。

[0027]

实施本发明实施例,具有如下有益效果:

[0028]

本发明根据磨削中砂轮所处工件位置、热电偶与砂轮距离及热电偶所测温度得出导热系数,继而快速推出整个磨削过程中磨削区温度,从而解决了现有顶置热电偶法所测磨削区温度不真实及精度不高的问题,提高了测量准确度及精度。

附图说明

[0029]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

[0030]

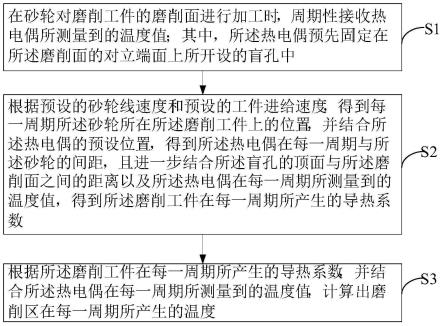

图1为本发明实施例提供的一种磨削区温度的测量方法的流程图;

[0031]

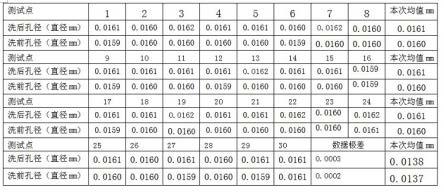

图2为本发明实施例提供的一种磨削区温度的测量方法的应用场景中顶置法排布式热电偶布置图;

[0032]

图3为本发明实施例提供的一种磨削区温度的测量方法的应用场景中磨削温度采集简图;

[0033]

图4为本发明实施例提供的一种磨削区温度的测量方法的应用场景中热电偶所测温度变化曲线图;

[0034]

图5为本发明实施例提供的一种磨削区温度的测量结构示意图。

具体实施方式

[0035]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

[0036]

如图1所示,为本发明实施例中,提供的一种磨削区温度的测量方法,所述方法包括以下步骤:

[0037]

步骤s1、在砂轮对磨削工件的磨削面进行加工时,周期性接收热电偶所测量到的温度值;其中,所述热电偶预先固定在所述磨削面的对立端面上所开设的盲孔中;

[0038]

步骤s2、根据预设的砂轮线速度和预设的工件进给速度,得到每一周期所述砂轮所在所述磨削工件上的位置,并结合所述热电偶的预设位置,得到所述热电偶在每一周期与所述砂轮的间距,且进一步结合所述盲孔的顶面与所述磨削面之间的距离以及所述热电偶在每一周期所测量到的温度值,得到所述磨削工件在每一周期所产生的导热系数;

[0039]

步骤s3、根据所述磨削工件在每一周期所产生的导热系数,并结合所述热电偶在每一周期所测量到的温度值,计算出磨削区在每一周期所产生的温度。

[0040]

具体过程为,在步骤s1中,首先,确定磨削加工系统,包括磨削工件、砂轮和热电偶。其中,磨削工件为氧化锆陶瓷,其密度为0.65g/cm3,热膨胀系数为10.5

×

10-6

/k,泊松比为0.3。砂轮为电镀金刚石砂轮,目数为600,规格为6d

×

6a

×

r0.5

×

38l。热电偶为高灵敏度k型热电偶,通过具有高导热系数的环氧树脂胶预先固定在磨削面的对立端面上所开设的盲孔中,并使其顶部与盲孔底壁相抵靠,同时盲孔距离磨削面有一定的距离(如0.5mm)。应当说明的是,环氧树脂的良好的导热性能不会影响温度的传导。

[0041]

其次,确定加工参数,如砂轮线速度为5000r/min,工件进给速度为100mm/min,磨削深度为25um等等。

[0042]

然后,热电偶通过连接温度采集装置之后,将所测量的温度导入计算机设备中,并通过计算机设置采集周期(如间隔2s一次)进行周期性温度采样。因此,在砂轮对磨削工件的磨削面进行加工时,计算机可以周期性接收到该热电偶所测量到的温度值。

[0043]

在步骤s2中,磨削加工中的每个磨粒相当于移动的热源,磨削区产生的热量会以热传导的形式向下传递,而磨削区热源可以看作一个移动的矩形热源对磨削表面加热的过程。

[0044]

为了计算方便,以磨削面作为xy平面建立直角坐标系。同时,将磨削过程的工件传热模型可近似看作磨削区的移动热源对无限大导热体的作用问题。根据热力学第一定律和傅里叶定律可列出任意时刻τ的任意点(x,y,z)温升公式:

[0045][0046]

磨削中的矩形热源模型可以看做无限多条线状热源的总和,磨削工件中任意一点受持续线热源的温升表达式为:

[0047][0048]

根据上公式,磨削工件内的任一点m(x,0,z)受dxi运动线热源的温升为:

[0049][0050]

由上式,可得磨削工件内任意点受移动面热源影响所得温度,如公式(1)所示:

[0051][0052]

其中,λ为磨削工件在第i个周期的导热系数;t为热电偶在第i个周期所测量到的温度值;x为基于测温点所在所述磨削工件上的位置,对应在以磨削面所构建的xy平面直角坐标系上x方向的坐标;k0(u)为二类修正贝塞尔函数;vw为热源移动速度,其由砂轮线速度和工件进给速度来决定的;dxi为运动的线热源;z为盲孔的顶面与磨削面之间的距离;a为热扩散系数;l为磨削区热源宽度。

[0053]

因此,首先,获取预设的砂轮线速度和预设的工件进给速度,用以得到每一周期砂轮所在磨削工件上的位置,即对应在以磨削面所构建的xy平面直角坐标系上x方向的坐标;

[0054]

其次,将得到的每一周期砂轮所在磨削工件上的位置与热电偶的预设位置相结合,计算得到热电偶在每一周期与所述砂轮的间距;

[0055]

最后,将计算得到热电偶在每一周期与所述砂轮的间距、盲孔的顶面与磨削面之间的距离以及热电偶在每一周期所测量到的温度值,导入上述公式(1)推导出磨削工件在每一周期所产生的导热系数。

[0056]

在步骤s3中,根据传热学理论一个半无限大物体,t0为无内热源时的初始温度,当物体表面(x=0)温度突然升至tw时,物体内的温度可以由下式得到。

[0057]

此条件下的导热微分方程为:

[0058][0059]

初始条件:τ=0,0≤x≤∞,t=t0;边界条件:τ>0,x=0,t=tw,τ>0,x=∞,t=t0[0060]

由以上解得到磨削区在每一周期所产生的温度,如公式(2)所示:

[0061]

[0062]

其中,是高斯误差函数;tw为磨削区在当前周期所产生的温度;t0为无内热源时的初始温度,其在砂轮对磨削工件的磨削面进行加工之前测量所得;τ为当前周期时长。

[0063]

如图2至图4所示,对本发明实施例中的一种磨削区温度的测量方法的应用场景做进一步说明:

[0064]

为了对比测量效果及温度变化,在距离磨削面一定距离的截面上,采用顶置法布置三个热电偶,并且各热电偶之间有一定的距离安排,如图2所示。磨削过程中,磨削区温度会以传热的方式传递到各热电偶节点上。此时,在磨削面的对立面打三个有一定距离的盲孔,盲孔之间的间隔距离分别为x1、x2,盲孔顶面距离磨削面0.5mm。测温过程中热电偶节点需紧贴盲孔顶面,使用具有高导热系数的环氧树脂胶固定热电偶,使热电偶节点与盲孔顶面紧密接触。

[0065]

此时,磨削工件为氧化锆陶瓷,其密度为0.65g/cm3,热膨胀系数为10.5

×

10-6

/k,泊松比为0.3。

[0066]

砂轮为电镀金刚石砂轮,目数为600,规格为6d

×

6a

×

r0.5

×

38l。

[0067]

热电偶为高灵敏度k型热电偶,通过具有高导热系数的环氧树脂胶预先固定在磨削面的对立端面上所开设的盲孔中,并使其顶部与盲孔底壁相抵靠,同时盲孔距离磨削面有一定的距离(如0.5mm)。同时,

[0068]

所采用的加工参数包括砂轮线速度为5000r/min,工件进给速度为100mm/min,磨削深度为25um等等。

[0069]

热电偶连接了温度采集系统,用于获取磨削过程中热电偶节点的温度变化趋势,如图3所示。从图4中,可以看出热电偶1、热电偶2与热电偶3,依次得到温度最高点,此现象与热电偶的实际排布方式一致。

[0070]

如图5所示,为本发明实施例中,提供的一种磨削区温度的测量系统,包括:

[0071]

温度值获取单元110,用于在砂轮对磨削工件的磨削面进行加工时,周期性接收热电偶所测量到的温度值;其中,所述热电偶预先固定在所述磨削面的对立端面上所开设的盲孔中;

[0072]

导热系数计算单元120,用于根据预设的砂轮线速度和预设的工件进给速度,得到每一周期所述砂轮所在所述磨削工件上的位置,并结合所述热电偶的预设位置,得到所述热电偶在每一周期与所述砂轮的间距,且进一步结合所述盲孔的顶面与所述磨削面之间的距离以及所述热电偶在每一周期所测量到的温度值,得到所述磨削工件在每一周期所产生的导热系数;

[0073]

磨削区温度获取单元130,用于根据所述磨削工件在每一周期所产生的导热系数,并结合所述热电偶在每一周期所测量到的温度值,计算出磨削区在每一周期所产生的温度。

[0074]

其中,所述砂轮线速度为5000r/min;所述工件进给速度为100mm/min。

[0075]

实施本发明实施例,具有如下有益效果:

[0076]

本发明根据磨削中砂轮所处工件位置、热电偶与砂轮距离及热电偶所测温度得出导热系数,继而快速推出整个磨削过程中磨削区温度,从而解决了现有顶置热电偶法所测

磨削区温度不真实及精度不高的问题,提高了测量准确度及精度。

[0077]

值得注意的是,上述系统实施例中,所包括的各个单元只是按照功能逻辑进行划分的,但并不局限于上述的划分,只要能够实现相应的功能即可;另外,各功能单元的具体名称也只是为了便于相互区分,并不用于限制本发明的保护范围。

[0078]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,所述的程序可以存储于一计算机可读取存储介质中,所述的存储介质,如rom/ram、磁盘、光盘等。

[0079]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。