一种低气味、低voc天然纤维复合材料模压件/板材及其制备方法

技术领域

1.本发明涉及天然纤维复合材料领域领域,具体而言,一种低气味、低voc的天然纤维复合材料模压件/板材及其制备方法。

背景技术:

2.天然纤维复合材料是利用天然纤维(麻纤维、木纤维等)与热塑性树脂基体或热固性树脂基体复合而成的一种新型材料。由于天然植物纤维属于可再生资源,具有质轻价廉,来源丰富,比性能高、人体亲和性好、可降解回收等优点,被应用于汽车行业、轨道交通、建筑家具行业等领域。但是,天然纤维复合材料也存在一些问题,如较差的气味和voc性能,尤其当应用于室内装饰、家具和汽车内饰时,会使人感观不愉悦,同时对人体健康产生影响,制约了其在室内和车内的应用和发展。

3.随着人们对室内和车内空气质量的要求越来越高,对天然纤维复合零件或板材的气味和voc性能也提出了更高的要求,目前行业内通常从选用低气味的原材料(如低气味树脂基体、低气味天然纤维)、工艺改进、添加除味剂及吸附材料等方面进行优化,有一定的改善,但效果不明显。

4.因此,现有的技术和方法还有待于改进和发展。

技术实现要素:

5.鉴于天然纤维复合材料本身的气味难以消除,本发明的目的在于为了克服上述的技术问题,提供了一种低气味、低voc天然纤维复合材料模压件/板材及其制备方法。

6.本发明所述的天然纤维复合材料模压件/板材包括阻隔胶膜层,天然纤维复合材料层,阻隔胶膜层共三层结构。所述的阻隔胶膜层能与天然纤维复合材料牢固粘合,并实现对天然纤维复合材料的气味及voc的有效阻隔,达到天然纤维复合材料模压件/板材低气味、低voc散发的目的。

7.本发明所述的制备方法包括对天然纤维复合材料正反双面铺阻隔胶膜,在热压条件下实现阻隔胶膜与天然纤维复合材料的粘覆,以阻隔其气味和voc向外散发。

8.优选地,所述阻隔胶膜为三层结构,如pe/pa/pe,pe/evoh/pe,pp/evoh/pp,pp/pa/pp等,第一层实现与天然纤维复合材料热压粘覆,中间层实现气味及voc的阻隔,第三层实现阻湿或与表皮及装饰外露面的粘结。另外合适的两层结构或单层结构阻隔胶膜也可实现阻隔气味和voc及与天然纤维复合材料粘覆的作用,如pe/pa,pe/evoh胶膜等,可根据具体的天然纤维复合材料种类及是否需要粘覆表皮或装饰面进行选择。

9.优选地,所述的实现方法包括如下步骤:

10.s1.对天然纤维复合材料热压前半成品正反两面铺阻隔胶膜;

11.s2.经加热加压,一次模压实现天然纤维复合材料半成品的固化成型,同时使阻隔胶膜与天然纤维复合材料进行粘覆;

12.s3.将正反粘覆阻隔胶膜的天然纤维复合材料按要求进行裁切;

13.s4.将裁切后的天然纤维复合材料放入加热装置加热软化;

14.s5.最后放入模具加压成型,出模后即得成品。

15.其中,步骤s4和s5根据最终产品要求决定是否进行,一般板材不需进行,特殊形状的零件需要进行。

16.采用本发明的技术方案的有益效果是:

17.根据本发明的方法制得的天然纤维复合材料模压件,由于正反两面均包覆阻隔胶膜,且在模具模压时对截面进行压合封边,几乎完全的阻隔了天然纤维复合材料气味和voc的散发,基本上实现了产品的零气味零voc排放。按照袋子法气味和voc检测方法进行比对测试,根据本发明的方法制得的天然纤维复合材料模压件气味可以降低2个等级,从原来的4级降低到2级,voc挥发量平均可降低76.8%。

18.根据本发明的方法制得的天然纤维复合材料板材,由于板材正反两面均包覆阻隔胶膜,只在板材四周外露的截面位置才能进行气味和voc的散发,因而可以大幅度的降低天然纤维复合材料板材的气味和voc。按照袋子法气味和voc检测方法进行比对测试,根据本发明方法制得的天然纤维复合材料板材气味可以降低1.5级,从原来的4级降低到2.5级,voc挥发量平均可降低67.3%。

19.备注:气味检测的评判等级为6个等级:1=无异味,2=稍有异味,3=有味道,但不刺激,4=有刺激气味,5=强烈的刺激气味,6=无法忍受的味道。

20.因此,按照本发明的方法制得的天然纤维复合材料模压件/板材气味和voc散发都得到了大幅度的降低,且远远高于汽车行业、轨道交通、建筑家具等行业领域的对气味和voc的要求。

21.根据本发明的方法制得的天然纤维复合材料模压件/板材,由于正反两面均覆了阻隔树脂胶膜,如果选用防水的树脂胶膜,如优选的pe,pa,pp胶膜,则不但可以实现天然纤维材料模压件/板材的气味和voc降低,还能使其防水防霉。

22.根据本发明的方法制得的天然纤维复合材料模压件/板材,对天然纤维复合材料本身性能不会产生不良影响,也无需进行设备投入或改造,投入小,效果好,可实现性强。

23.根据本发明的方法制得的天然纤维复合材料模压件/板材,由于正反两面均覆了阻隔胶膜,如果选用强度优异的树脂胶膜,如优选的pa胶膜,则不但可以实现天然纤维材料模压件/板材的气味和voc降低,还能增强其机械性能。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

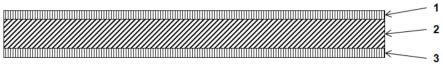

25.图1是本发明中低气味、低voc天然纤维复合材料模压件/板材的结构示意图。

26.图中标记为:1-阻隔胶膜;2-天然纤维复合材料;3-阻隔胶膜。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

28.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

29.实施例1

30.一种低气味、低voc天然纤维复合材料模压件/板材,包括阻隔胶膜层,天然纤维复合材料层,阻隔胶膜层三层结构。

31.其中,本实施例中的阻隔胶膜层为pe/pa/pe胶膜。

32.上述低气味、低voc天然纤维复合材料模压件/板材制备方法包括以下步骤:

33.s1.对天然纤维复合材料热压前半成品正反两面铺pe/pa/pe阻隔胶膜;

34.s2.经加热加压,一次模压实现天然纤维复合材料半成品的固化成型,同时使阻隔胶膜与天然纤维复合材料进行粘覆,其中模压温度为190-205度;

35.s3.将正反粘覆阻隔胶膜的天然纤维复合材料进行裁切;

36.s4.将裁切后的天然纤维复合材料放入加热装置加热软化,其中加热温度为190-215度;

37.s5.最后放入模具加压成型,出模后即得成品。

38.对所制得的低气味、低voc天然纤维复合材料模压件产品按照汽车行业袋子法进行气味和voc的测试,气味从4级降低到2级,voc挥发量平均可降低86.2%。

39.以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。