1.本发明涉及氟化工技术领域,具体是一种在微反应器中氟化全氟聚醚羧酸的新型工艺。

背景技术:

2.全氟聚醚是一种无色透明的全氟高分子材料,全氟聚醚中c-f键代替了c-h键,具有更强负电性的氟原子使得分子间的吸引力小,具有更小的表面张力,其耐热、耐腐蚀、低挥发、不燃烧,相容性很高,广泛应用在化工、电子、电气、机械、航天等领域。

3.全氟聚醚合成过程是全氟聚醚酰氟化合物经过水解反应得到全氟聚醚羧酸,全氟聚醚羧酸经过氟化反应后得到稳定的全氟聚醚。即全氟聚醚羧酸是制备全氟聚醚的关键中间产物,但它的一个端基是羧基,性质不稳定,需要将这个端基去除,变成端基为-cf2cf3的稳定的全氟聚醚。

4.采用阴离子聚合和光氧化方法得到的全氟聚醚,端基都含有活泼的酰基氟,需要提高全氟聚醚的稳定性就需要对其进行稳定端基处理。有两种方法进行端基的改性;一是用固态氟化剂alf3、sbf5等对全氟聚醚氟化脱除不稳定基团,但是该方法氟化剂与氟化液混合均匀性差,限制了使用;二是用气体氟化剂(如氟氮气、四氟化硫)直接对全氟聚醚进行氟化稳定,该方法存在的问题是氟化剂的利用率低,需要过量的气体氟化剂参与反应,而且反应更多的是间歇式一釜一釜反应。

5.公开号为cn106311097a的中国专利公开了一种气液接触反应装置在氟化全氟聚醚酸方面的应用,采用气液接触反应装置氟化,从反应管底部通入氟氮混合气,液体从反应管顶以喷淋形式加入,反应管填充一定量的填料,增大了气液接触面积,提高了氟化效率,但是该方法存在转化率不高,反应温度高,能耗高,反应时间长的缺点。

6.公开号为cn110092901a的中国专利公开了一种全氟聚醚不稳定端基的氟化工艺,采用一种用鼓泡塔式反应器提高氟化剂利用率的反应器。通入氟化剂气体参与反应,另外设置有物料循环泵将未反应掉的物料气体收集到反应器下端,重新循环使用。但是缺点是氟化温度较高,反应不能连续进行,需要一釜一釜反应,效率慢。

7.公开号为cn103111253a的中国专利公开了一种全氟聚醚氟化反应设备,具体是氟化剂气体经过空心搅拌杆和空心多孔搅拌桨分散到物料中,使得氟化剂气体能够多次反复分散在物料中,但是该方法也是需要一釜一釜反应,生产效率慢,且氟化剂循环使用效果较差。

8.微通道反应器是经过精密加工技术制造的小型反应系统,其管道尺寸远远小于常规管式反应器;在内部可以形成非均相流动体系,随不互溶流体的引入,产生气液、液液、气液液等多相混合体系,由于是在一定的封闭空间,对于反应过程影响十分明显,这对于化合物的混合十分重要。

9.本发明的目的在于针对现有技术的不足,提供一种氟化效率快、实现对物料进行连续氟化、结构简单、安全可靠、产品质量稳定、氟气利用率高的全氟聚醚羧酸封端的技术

方案。

技术实现要素:

10.为解决上述问题,本发明提供一种在微反应器中氟化全氟聚醚羧酸的新型工艺。

11.本发明的目的之一是提供一种在微反应器中氟化全氟聚醚羧酸的新型工艺,该工艺具体包括以下步骤:

12.(1)将整个反应体系密闭抽真空,然后将氟化反应器加热,并将氟化反应器控制在一定温度;

13.(2)打开与原料罐连接的阀门、蠕动泵,使一定质量的全氟聚醚羧酸进入氟化反应器中;

14.(3)打开气体氟化剂钢瓶的阀门以及单向阀,使气体氟化剂进入氟化反应器并控制氟化反应器内达到一定压力;

15.(4)控制一定的反应时间,反应结束后,打开氟化反应器与产品收集罐之间的阀门,使反应产物进入产品收集罐中;

16.(5)打开氟化反应器与尾气吸收罐之间的背压阀阀门,使尾气进入尾气吸收罐中。

17.优选的,步骤(1)中将整个反应体系密闭抽真空前,先对氟化反应器进行干燥处理,如加热干燥、氮气吹扫等。

18.优选的,步骤(1)中整个反应体系包括盛放全氟聚醚羧酸的原料罐、蠕动泵、气体氟化剂钢瓶、氟化反应器、产品收集罐、尾气吸收罐,以及连接各个设备之间的管线。

19.优选的,将步骤(1)中整个反应体系密闭抽真空至-0.05~-0.1mpa,将整个反应体系抽真空的作用是为了替换掉体系中的氧气,因为氟气和氧气相遇后两者会剧烈反应。

20.优选的,将步骤(1)中氟化反应器控制温度为50-180℃,更加优选为60-120℃。

21.优选的,步骤(1)中通过导热油控制氟化反应器温度。

22.优选的,步骤(1)中由微反应器组成的氟化反应器中,微反应器的个数为2~10。

23.优选的,步骤(2)中所述全氟聚醚羧酸数均分子量为1000~12000,更加优选的是2000-6000。

24.优选的,步骤(3)中控制氟化反应器内达到的压力为0.1~2mpa。

25.优选的,步骤(3)中所述氟化剂气体可以是氟气和氮气的混合气体,四氟化硫、六氟化硫、三氟化硼中的一种或多种。

26.优选的,步骤(3)中所述氟气和氮气的混合气体中氟气的体积浓度为5-50%。

27.优选的,当氟化剂气体是氟气和氮气的混合气体时,进入氟化反应器中的氟化剂气体中氟气与全氟聚醚羧酸的摩尔比为1~12:1,更加优选为2~5:1;当氟化剂气体是四氟化硫、六氟化硫、三氟化硼中的一种或多种时,氟化剂气体与全氟聚醚羧酸的摩尔比为1~12:1,更加优选为2~5:1;

28.本发明的目的还在于提供一种在微反应器中氟化全氟聚醚羧酸的新型工艺所用的装置包括:盛放全氟聚醚羧酸的原料罐、蠕动泵、气体氟化剂钢瓶、氟化反应器、产品收集罐、尾气吸收罐;各个设备之间通过管线连接,蠕动泵的一端与原料罐连接,另一端与氟化反应器连接,所述氟化反应器为单片或者多片串联的微反应器,所述微反应器的一端设有和蠕动泵连接的进液口,另一端设有和产品收集罐连接的出液口,氟化反应器上还设有与

气体氟化剂钢瓶连接的进气口以及与尾气吸收罐连接的出气口,所述微反应器内部是耐氟气和氟化氢腐蚀的材质,优选蒙乃尔合金、哈氏合金、钝化的不锈钢或碳钢中的一种。氟化反应器与气体氟化剂钢瓶之间设置单向阀和流量计。氟化反应器与尾气吸收罐的管线之间设置背压阀。其他各个设备之间的管线上均设置阀门。

29.与现有技术相比,本发明具有以下有益效果:

30.本发明采用一定的氟化工艺,采用单片或多片微反应器作为氟化反应器,利用氟化剂气体对全氟聚醚羧酸进行端基的氟化,提高了气液两相的反应接触面积,提高了氟化反应的速率以及氟化剂气体的利用率,缩短了氟化的时间,可实现对物料进行连续氟化,可以让全氟聚醚的收率达到99%,产品质量稳定,另外结构简单、安全可靠。

附图说明

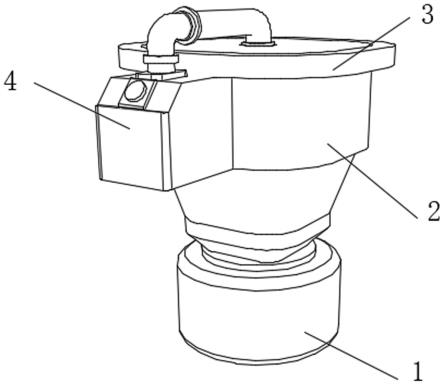

31.图1为本发明实施例的一种在微反应器中氟化全氟聚醚羧酸的设备结构示意图。

32.附图标记

33.1-原料罐,2-蠕动泵,3-气体氟化剂钢瓶,4-氟化反应器,5-单向阀,6-产品收集罐,7-尾气吸收罐,8-背压阀,9-流量计。

具体实施方式

34.为了更好地理解本发明的内容,下面将结合具体实施例和附图来进一步阐述本发明。以下实施例以本发明的技术为基础实施,给出了详细的实施方式和操作步骤,但本发明的保护范围不限于下述实施例。

35.图1所示一种在微反应器中氟化全氟聚醚羧酸的设备,包括盛放全氟聚醚羧酸的原料罐1、蠕动泵2、气体氟化剂钢瓶3、氟化反应器4、产品收集罐6、尾气吸收罐7;各个设备之间通过管线连接,蠕动泵2的一端与原料罐1连接,另一端与氟化反应器4连接,所述氟化反应器4为单片或者多片串联的微反应器,所述氟化反应器4的一端设有和蠕动泵2连接的进液口,另一端设有和产品收集罐6连接的出液口,氟化反应器4上还设有与气体氟化剂钢瓶3连接的进气口以及与尾气吸收罐7连接的出气口,所述微反应器内部是耐氟气和氟化氢腐蚀的材质,优选蒙乃尔合金、哈氏合金、钝化的不锈钢或碳钢中的一种。氟化反应器4与气体氟化剂钢瓶3之间设置单向阀5和流量计9。氟化反应器4与尾气吸收罐7的管线之间设置背压阀8。其他各个设备之间的管线上均设置阀门。

36.首先将整个反应体系密闭抽真空,然后将氟化反应器加热,并将氟化反应器控制在一定温度,打开与原料罐连接的阀门、蠕动泵,使一定质量的全氟聚醚羧酸进入氟化反应器中,打开气体氟化剂钢瓶的阀门以及单向阀,使气体氟化剂进入氟化反应器并控制氟化反应器内达到一定压力,控制一定的反应时间,反应结束后,打开氟化反应器与产品收集罐之间的阀门,使反应产物进入产品收集罐中;打开氟化反应器与尾气吸收罐之间的背压阀阀门,使尾气进入尾气吸收罐中。

37.优选的,将整个反应体系密闭抽真空前,先对氟化反应器进行干燥处理,如加热干燥、氮气吹扫等。

38.优选的,整个反应体系包括盛放全氟聚醚羧酸的原料罐、蠕动泵、气体氟化剂钢瓶、氟化反应器、产品收集罐、尾气吸收罐,以及连接各个设备之间的管线。

39.优选的,将整个反应体系密闭抽真空至-0.05~-0.1mpa,将整个反应体系抽真空的作用是为了替换掉体系中的氧气,因为氟气和氧气相遇后两者会剧烈反应。

40.优选的,将氟化反应器加热到50-180℃,更加优选为60-120℃。

41.优选的,通过导热油控制氟化反应器温度。

42.优选的,由微反应器组成的氟化反应器中,微反应器的个数为2~10。

43.优选的,所述全氟聚醚羧酸数均分子量为1000~12000,更加优选的是2000-6000。

44.优选的,控制氟化反应器内达到的压力为0.1~2mpa。

45.优选的,所述氟化剂气体可以是氟气和氮气的混合气体,四氟化硫、六氟化硫、三氟化硼中的一种或多种。

46.优选的,所述氟气和氮气的混合气体中氟气的体积浓度为5-50%。

47.优选的,当氟化剂气体是氟气和氮气的混合气体时,进入氟化反应器中的氟化剂气体中氟气与全氟聚醚羧酸的摩尔比为1~12:1,更加优选为2~5:1;当氟化剂气体是四氟化硫、六氟化硫、三氟化硼中的一种或多种时,氟化剂气体与全氟聚醚羧酸的摩尔比为1~12:1,更加优选为2~5:1。

48.实施例1:

49.本实施例中氟气与全氟聚醚羧酸的摩尔比为10:1。

50.在反应前,先对氟化反应器进行加热干燥。

51.首先将整个反应体系密闭抽真空至-0.98mpa,然后将氟化反应器4通过导热油加热,控制氟化反应器的温度为60℃,之后通过蠕动泵2进料,使原料罐1中的100g平均分子量为2000的全氟聚醚羧酸原料进入氟化反应器4中,打开气体氟化剂钢瓶3的阀门以及单向阀5,向氟化反应器4中通入体积浓度为20%的氟氮气(即氟气的体积占氟氮气的体积为20%),通过氟化反应器4出口管线上的背压阀将氟化反应器4中的压力控制为0.3mpa,通过氟氮气进气单向阀5控制氟氮气的进料速率为300ml/min、进料时间为203s,全氟聚醚羧酸原料在氟化反应器4中的反应时间为300s,反应结束后,打开氟化反应器4与产品收集罐6之间的阀门,氟化后的产物通过氟化反应器的出料口进入产品收集罐6得到粗产品;打开氟化反应器4与尾气吸收罐7之间的背压阀阀门,使尾气进入尾气吸收罐7中;其中氟化反应器4为两片微反应器串联组成,该反应器的有效长度为3m,通道截面尺寸为0.2mm,微反应器内比表面积为2000m2/m3。

52.将产品收集罐6中的粗产品经过除酸处理,即得到的粗产品,先精馏除去酸和其他溶剂得到中间产物,再向中间产物中分别加入与其体积相等的水、与其体积相等的碳酸氢钠溶液水洗,则多余的全氟聚醚羧酸溶于水被洗掉,不溶于水且不溶于碳酸氢钠溶液得到的产品即为最终产品氟化全氟聚醚,经过称重得到最终产品的质量为86.2g,全氟聚醚原料的收率转化率为86%。

53.实施例2:

54.本实施例中氟气与全氟聚醚羧酸的摩尔比为5:1。

55.在反应前,先对氟化反应器进行加热干燥。

56.首先将整个反应体系密闭抽真空至-0.98mpa,然后将氟化反应器4通过导热油加热,控制氟化反应器的温度为60℃,之后通过蠕动泵2进料,使原料罐1中的100g平均分子量为3000的全氟聚醚羧酸原料进入氟化反应器4中,打开气体氟化剂钢瓶3的阀门以及单向阀

5,向氟化反应器4中通入体积浓度为20%的氟氮气,通过氟化反应器4出口管线上的背压阀将氟化反应器4中的压力控制为0.3mpa,通过氟氮气进气单向阀5控制氟氮气的进料速率为300ml/min、进料时间为68s,全氟聚醚羧酸原料在氟化反应器4中的反应时间为300s,反应结束后,打开氟化反应器4与产品收集罐6之间的阀门,氟化后的产物通过氟化反应器的出料口进入产品收集罐6得到粗产品;打开氟化反应器4与尾气吸收罐7之间的背压阀阀门,使尾气进入尾气吸收罐7中;其中氟化反应器4为六片微反应器串联组成,该微反应器的有效长度为9m,通道截面尺寸为0.2mm,微反应器内比表面积为6000m2/m3。

57.将产品收集罐6中的粗产品经过除酸处理,即得到的粗产品,先精馏除去酸和其他溶剂得到中间产物,再向中间产物中分别加入与其体积相等的水、与其体积相等的碳酸氢钠溶液水洗,则多余的全氟聚醚羧酸溶于水被洗掉,不溶于水且不溶于碳酸氢钠溶液得到的产品即为最终产品氟化全氟聚醚,经过称重得到最终产品的质量为92.3g,全氟聚醚原料的收率转化率为92%。

58.实施例3:

59.本实施例中氟气与全氟聚醚羧酸的摩尔比为2.5:1。

60.在反应前,先对氟化反应器进行加热干燥。

61.首先将整个反应体系密闭抽真空至-0.98mpa,然后将氟化反应器4通过导热油加热,控制氟化反应器的温度为80℃,之后通过蠕动泵2进料,使原料罐1中的100g平均分子量为4000的全氟聚醚羧酸原料进入氟化反应器4中,打开气体氟化剂钢瓶3的阀门以及单向阀5,向氟化反应器4中通入体积浓度为40%的氟氮气,通过氟化反应器4出口管线上的背压阀将氟化反应器4中的压力控制为0.4mpa,通过氟氮气进气单向阀5控制氟氮气的进料速率为300ml/min、进料时间为16s,全氟聚醚羧酸原料在氟化反应器4中的反应时间为400s,反应结束后,打开氟化反应器4与产品收集罐6之间的阀门,氟化后的产物通过氟化反应器的出料口进入产品收集罐6得到粗产品;打开氟化反应器4与尾气吸收罐7之间的背压阀阀门,使尾气进入尾气吸收罐7中;其中氟化反应器4为八片微反应器串联组成,该微反应器的有效长度为12m,通道截面尺寸为0.2mm,微反应器内比表面积达8000m2/m3。

62.将产品收集罐6中的粗产品经过除酸处理,即得到的粗产品,先精馏除去酸和其他溶剂得到中间产物,再向中间产物中分别加入与其体积相等的水、与其体积相等的碳酸氢钠溶液水洗,则多余的全氟聚醚羧酸溶于水被洗掉,不溶于水且不溶于碳酸氢钠溶液得到的产品即为最终产品氟化全氟聚醚,经过称重得到最终产品的质量为97.3g,全氟聚醚原料的收率转化率为97%。

63.实施例4:

64.本实施例中氟气与全氟聚醚羧酸的摩尔比为1.8:1。

65.在反应前,先对氟化反应器进行加热干燥。

66.首先将整个反应体系密闭抽真空至-0.98mpa,然后将氟化反应器4通过导热油加热,控制氟化反应器的温度为80℃,之后通过蠕动泵2进料,使原料罐1中的100g平均分子量为5000的全氟聚醚羧酸原料进入氟化反应器4中,打开气体氟化剂钢瓶3的阀门以及单向阀5,向氟化反应器4中通入体积浓度为50%的氟氮气,通过氟化反应器4出口管线上的背压阀将氟化反应器4中的压力控制为0.4mpa,通过氟氮气进气单向阀5控制氟氮气的进料速率为300ml/min、进料时间为10s,全氟聚醚羧酸原料在氟化反应器4中的反应时间为500s,反应

结束后,打开氟化反应器4与产品收集罐6之间的阀门,氟化后的产物通过氟化反应器的出料口进入产品收集罐6得到粗产品;打开氟化反应器4与尾气吸收罐7之间的背压阀阀门,使尾气进入尾气吸收罐7中;其中氟化反应器4为十片微反应器串联组成,该微反应器的有效长度为15m,通道截面尺寸为0.2mm,微反应器内比表面积为10000m2/m3。

67.将产品收集罐6中的粗产品经过除酸处理,即得到的粗产品,先精馏除去酸和其他溶剂得到中间产物,再向中间产物中分别加入与其体积相等的水、与其体积相等的碳酸氢钠溶液水洗,则多余的全氟聚醚羧酸溶于水被洗掉,不溶于水且不溶于碳酸氢钠溶液得到的产品即为最终产品氟化全氟聚醚,经过称重得到最终产品的质量为99.1g,全氟聚醚原料的收率转化率为99%。

68.以上所述仅是本发明的实施例,并非对本发明作任何形式上的限制,本发明还可以根据以上结构和功能具有其它形式的实施例,不再一一列举。因此,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。