1.本发明属于精馏分离技术领域,涉及一种分离费托合成副产物的装置系统,尤其涉及一种分离费托合成副产物低碳醇的装置系统及方法。

背景技术:

2.在以费托合成为核心反应的煤化工中,无论是煤制油还是直接的煤制醇,其过程都会伴有甲烷化反应、醇类生成反应、醛类生成反应、碳生成反应等副反应。在反应过程产生的水相中含有80wt%以上的水,其他为反应副产物酮、低碳醇等含氧有机物,反应条件不同生成的水相副产物的组成也不同。其中一类副产物-低碳醇(包括甲醇、乙醇、丙醇、丁醇,即c

1-c4醇)具有诸多优点,被广泛应用于配置醇油混合动力燃料和汽油添加剂,并为其他化工生产提供原料,市场容量大,前景广阔,具有很强的市场竞争力。若将其进行分离回收,不仅有利于提高煤液化的经济效益,而且符合绿色环保的生产要求。

3.在费托合成水中得到的是低碳混合醇与水的混合物,但在实际应用中,将混合醇分离提纯得到的单醇产品具有更高的应用价值和市场前景,所以得到的混合物需进一步加工,主要是进行醇水分离,以此来满足市场需求。目前进行醇水分离的工艺主要有精馏、膜分离和液液萃取。其中,工业上主要采用直接精馏方式获得,在精馏过程中除甲醇不与水形成共沸物,可通过普通精馏实现分离,其余醇类均与水形成共沸物,需通过特殊精馏方式才能实现分离。

4.针对费托合成副产物混合醇的分离工艺,李玲等人(李玲,柴士阳,刘来春,黄丹,叶长燊.费托合成水相副产物混合醇渗透蒸发分离工艺[j].化工进展,2017,36(06):2086-2093.)研究开发了一种费托合成水相副产物混合醇渗透蒸发分离工艺,所述工艺保留了传统多塔精馏回收工艺中的脱水塔和粗分塔,对原工艺中c

1-c3混合醇与水的分离提纯采用渗透蒸发技术替代传统的精馏技术,最终将混合醇中含水量由原本的17.09wt%降低至0.5wt%以下,即费托合成水相副产物混合醇经渗透蒸发-精馏耦合工艺可得到含水量低于0.5wt%的醇产品,与传统多塔精馏回收工艺相比,渗透蒸发-精馏耦合工艺可节能24%。然而,这种工艺主要是在混合醇-水的混合溶液中提取出甲醇、乙醇、丙醇,c

4-c8醇仍为混合物,所以该方法并不适用于提取c4及含碳量高于c4的醇。

[0005]

cn 206494868u公开了一种低碳混合醇分离的三塔差压藕合精馏系统,所述三塔差压藕合精馏系统包括依次连通的脱水塔、甲醇塔和乙醇丙醇塔。应用该工艺,低碳混合醇分离的三塔差压藕合精馏系统可以降低能耗,将原本消耗约7.2吨低压蒸汽/吨产品降低至消耗4.98吨低压蒸汽/吨产品,理论上精馏节能近30%。但是,相较于传统工艺,这种工艺的换热器数量增加两个,存在设备费用高,流程复杂等问题。除此之外,这种精馏系统也并未涉及除甲醇、乙醇、丙醇外其他低碳醇的提取。

[0006]

由此可见,如何提供一种分离费托合成副产物低碳醇的装置系统及方法,不仅适用于提纯甲醇、乙醇和丙醇,而且适用于提纯其他低碳醇,同时简化工艺流程,降低能耗和设备成本,提升低碳醇的回收率,成为了目前本领域技术人员迫切需要解决的问题。

技术实现要素:

[0007]

本发明的目的在于提供一种分离费托合成副产物低碳醇的装置系统及方法,不仅适用于提纯甲醇、乙醇和丙醇,而且适用于提纯其他低碳醇,同时简化了工艺流程,降低了能耗和设备成本,提升了低碳醇的回收率。

[0008]

为达到此发明目的,本发明采用以下技术方案:

[0009]

第一方面,本发明提供一种分离费托合成副产物低碳醇的装置系统,所述装置系统包括隔壁塔、盐析塔、乙醇精制塔、丙醇切割塔、丙醇精制塔和丁醇精制塔。

[0010]

所述隔壁塔、盐析塔、乙醇精制塔和丙醇切割塔依次串联。

[0011]

所述丙醇精制塔连接于所述丙醇切割塔的塔顶。

[0012]

所述丁醇精制塔连接于所述丙醇切割塔的塔釜。

[0013]

本发明提供的装置系统在传统工艺的基础上,不仅将脱水塔和甲醇精制塔替换为隔壁塔,而且将乙醇切割塔替换为盐析塔,从而避免了多次精馏分离所造成的工艺繁琐问题,简化了工艺流程和操作难度,降低了能耗和设备成本,有利于大规模推广应用。

[0014]

相较于传统工艺的主要能耗在于醇水精馏分离,本发明提供的装置系统中隔壁塔的热力学效率远高于普通精馏塔。此外,本发明采用盐析塔进行醇水分离,能够去除隔壁塔的侧采物流中绝大部分废水,将整个工艺能耗由原本的22010kw降至12701kw,即相较于传统工艺可节能42.3%。

[0015]

本发明中,所述隔壁塔、盐析塔、乙醇精制塔、丙醇切割塔、丙醇精制塔和丁醇精制塔分别独立地可选用本领域常规使用的板式塔或填料塔,只要能够实现相应的分离及精制功能即可,故在此不对每种塔的具体形式做特别限定。

[0016]

优选地,所述隔壁塔的总理论塔板数为58-64块,例如可以是58块、59块、60块、61块、62块、63块或64块。

[0017]

优选地,所述隔壁塔的进料口位于第4-第8块塔板中的任意一块塔板处,例如可以是第4块、第5块、第6块、第7块或第8块。

[0018]

优选地,所述隔壁塔的中间隔板贯穿第(14-18)至第(53-57)块塔板,例如可以是第14-第57块、第15-第56块、第16-第55块、第17-第54块或第18-第53块,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0019]

优选地,所述隔壁塔的侧线采出口位于第24-第28块塔板中的任意一块塔板处,例如可以是第24块、第25块、第26块、第27块或第28块,且所述侧线采出口连接于所述盐析塔的塔釜。

[0020]

优选地,所述盐析塔的塔釜还连接有蒸发器。

[0021]

优选地,所述盐析塔的塔顶与所述蒸发器的塔釜相互连接。

[0022]

优选地,所述丙醇精制塔的塔釜还连接有溶剂回收塔。

[0023]

本发明中,所述溶剂回收塔可选用本领域常规使用的板式塔或填料塔,只要能够实现相应的溶剂回收功能即可,故在此不对溶剂回收塔的具体形式做特别限定。

[0024]

第二方面,本发明提供一种采用如第一方面所述装置系统进行分离费托合成副产物低碳醇的方法,所述方法包括以下步骤:

[0025]

(1)将低碳醇混合物通入隔壁塔中进行初步分离,得到甲醇、废水和第一c

2

混合醇;

[0026]

(2)将所述第一c

2

混合醇通入盐析塔中进行盐析反应,充分脱除混合醇中的废水,得到第二c

2

混合醇;

[0027]

(3)将所述第二c

2

混合醇通入乙醇精制塔中进行萃取分离,得到乙醇和c

3

混合醇;

[0028]

(4)将所述c

3

混合醇通入丙醇切割塔中进行切割分离,得到粗丙醇和粗丁醇;

[0029]

(5)将所述粗丙醇通入丙醇精制塔中进行萃取精馏,得到丙醇;

[0030]

(6)将所述粗丁醇通入丁醇精制塔中进行萃取精馏,得到丁醇;

[0031]

其中,步骤(5)和(6)同时进行。

[0032]

本发明提供的方法借助特定的装置系统对费托合成副产物低碳醇进行分离,依次得到高纯度的甲醇、乙醇、丙醇和丁醇,且所得甲醇和乙醇的纯度分别最高可达99.9%,所得丙醇和丁醇的纯度分别最高可达99.5%,回收的废水纯度最高可达99.99%,单醇回收率均在99%以上,解决了传统工艺所存在的回收率低等问题。

[0033]

优选地,步骤(1)所述低碳醇混合物的进料速率为8000-12000kg/h,例如可以是8000kg/h、8500kg/h、9000kg/h、9500kg/h、10000kg/h、10500kg/h、11000kg/h、11500kg/h或12000kg/h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0034]

优选地,步骤(1)所述隔壁塔的回流比为8.0-9.0,例如可以是8.0、8.1、8.2、8.3、8.4、8.5、8.6、8.7、8.8、8.9或9.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0035]

优选地,步骤(1)所述隔壁塔的气相分配率为0.60-0.64,例如可以是0.60、0.61、0.62、0.63或0.64,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0036]

优选地,步骤(1)所述隔壁塔的液相分配率为0.42-0.46,例如可以是0.42、0.43、0.44、0.45或0.46,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0037]

优选地,步骤(2)所述盐析反应采用的盐析剂包括碳酸钾和/或焦磷酸钾,进一步优选为碳酸钾。

[0038]

优选地,步骤(2)所述盐析反应的盐析比为1.5-3.0,例如可以是1.5、1.6、1.7、1.8、1.9、2.0、2.1、2.2、2.3、2.4、2.5、2.6、2.7、2.8、2.9或3.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0039]

优选地,步骤(2)所述盐析反应得到的废水经蒸发后,将盐析剂循环回用。

[0040]

优选地,步骤(3)所述萃取分离采用的萃取剂包括乙二醇。

[0041]

优选地,步骤(5)和(6)所述萃取精馏采用的萃取剂分别包括乙二醇。

[0042]

优选地,步骤(5)所述丙醇精制塔的塔釜物料还经过溶剂回收,得到循环萃取剂。

[0043]

作为本发明第二方面优选的技术方案,所述方法包括以下步骤:

[0044]

(1)将低碳醇混合物以8000-12000kg/h的进料速率通入隔壁塔中进行初步分离,得到甲醇、废水和第一c

2

混合醇;所述隔壁塔的回流比为8.0-9.0,气相分配率为0.60-0.64,液相分配率为0.42-0.46;

[0045]

(2)将所述第一c

2

混合醇通入盐析塔中进行盐析反应,充分脱除混合醇中的废水,得到第二c

2

混合醇;所述盐析反应采用的盐析剂包括碳酸钾,盐析比为1.5-3.0,且盐析反

应得到的废水经蒸发后,将盐析剂循环回用;

[0046]

(3)将所述第二c

2

混合醇通入乙醇精制塔中进行萃取分离,得到乙醇和c

3

混合醇;所述萃取分离采用的萃取剂包括乙二醇;

[0047]

(4)将所述c

3

混合醇通入丙醇切割塔中进行切割分离,得到粗丙醇和粗丁醇;

[0048]

(5)将所述粗丙醇通入丙醇精制塔中进行萃取精馏,得到丙醇;所述萃取精馏采用的萃取剂包括乙二醇,且所述丙醇精制塔的塔釜物料还经过溶剂回收,得到循环萃取剂;

[0049]

(6)将所述粗丁醇通入丁醇精制塔中进行萃取精馏,得到丁醇;所述萃取精馏采用的萃取剂包括乙二醇;

[0050]

其中,步骤(5)和(6)同时进行。

[0051]

相对于现有技术,本发明具有以下有益效果:

[0052]

(1)本发明提供的装置系统在传统工艺的基础上,不仅将脱水塔和甲醇精制塔替换为隔壁塔,而且将乙醇切割塔替换为盐析塔,从而避免了多次精馏分离所造成的工艺繁琐问题,简化了工艺流程和操作难度,降低了能耗和设备成本,有利于大规模推广应用;

[0053]

(2)相较于传统工艺的主要能耗在于醇水精馏分离,本发明提供的装置系统中隔壁塔的热力学效率远高于普通精馏塔;此外,本发明采用盐析塔进行醇水分离,能够去除隔壁塔的侧采物流中绝大部分废水,将整个工艺能耗由原本的22010kw降至12701kw,即相较于传统工艺可节能42.3%;

[0054]

(3)本发明提供的方法借助特定的装置系统对费托合成副产物低碳醇进行分离,依次得到高纯度的甲醇、乙醇、丙醇和丁醇,且所得甲醇和乙醇的纯度分别最高可达99.9%,所得丙醇和丁醇的纯度分别最高可达99.5%,回收的废水纯度最高可达99.99%,单醇回收率均在99%以上,解决了传统工艺所存在的回收率低等问题。

附图说明

[0055]

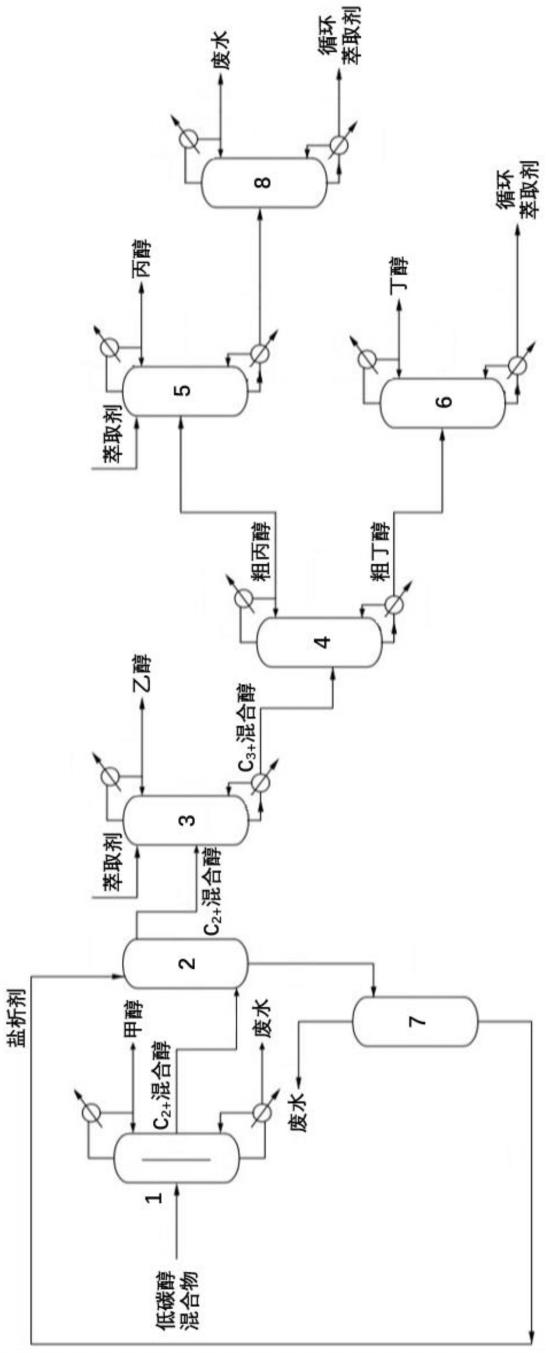

图1是本发明提供的分离费托合成副产物低碳醇的装置系统示意图;

[0056]

图2是对比例1提供的分离费托合成副产物低碳醇的装置系统示意图。

[0057]

其中,1-隔壁塔;2-盐析塔;3-乙醇精制塔;4-丙醇切割塔;5-丙醇精制塔;6-丁醇精制塔;7-蒸发器;8-溶剂回收塔;9-脱水塔;10-甲醇精制塔;11-乙醇切割塔;12-分相器。

具体实施方式

[0058]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0059]

实施例1

[0060]

本实施例提供一种分离费托合成副产物低碳醇的装置系统及方法,如图1所示,所述装置系统包括隔壁塔1、盐析塔2、乙醇精制塔3、丙醇切割塔4、丙醇精制塔5、丁醇精制塔6、蒸发器7和溶剂回收塔8。所述隔壁塔1、盐析塔2、乙醇精制塔3和丙醇切割塔4依次串联;所述丙醇精制塔5连接于所述丙醇切割塔4的塔顶,所述丁醇精制塔6连接于所述丙醇切割塔4的塔釜;所述蒸发器7连接于所述盐析塔2的塔釜,且所述盐析塔2的塔顶与所述蒸发器7的塔釜相互连接;所述溶剂回收塔8连接于所述丙醇精制塔5的塔釜。

[0061]

本实施例中,所述隔壁塔1的总理论塔板数为61块,进料口位于第6块塔板处,中间

隔板贯穿第16至第55块塔板,即预分馏段的理论塔板数为40块;所述隔壁塔1的侧线采出口位于第26块塔板处,且所述侧线采出口连接于所述盐析塔2的塔釜。

[0062]

本实施例中,所述方法包括以下步骤:

[0063]

(1)将费托合成所得低碳醇混合物以10000kg/h的进料速率通入隔壁塔1中进行初步分离,塔顶得到出料速率为2000kg/h的甲醇(纯度99.9%),塔釜得到达标废水(纯度99.99%),侧线采出速率为6699kg/h的第一c

2

混合醇(含量组成为乙醇52%、丙醇15%、丁醇7.5%、水25.5%);所述隔壁塔1的回流比为8.5,气相分配率为0.62,液相分配率为0.44;

[0064]

(2)将所述第一c

2

混合醇通入盐析塔2中进行盐析反应,充分脱除混合醇中的废水,得到第二c

2

混合醇(含量组成为乙醇64.22%、丙醇18.45%、丁醇9.23%、水8.1%);所述盐析反应采用的盐析剂为354.95k下配置而成的碳酸钾饱和溶液,盐析比为2.5,且盐析反应得到的废水经蒸发器7的蒸发作用以去除多余水分后,将盐析剂循环回用;

[0065]

(3)将所述第二c

2

混合醇通入乙醇精制塔3中进行萃取分离(萃取剂为乙二醇),塔顶得到乙醇(纯度99.9%),塔釜得到c

3

混合醇;

[0066]

(4)将所述c

3

混合醇通入丙醇切割塔4中进行切割分离,塔顶得到粗丙醇,塔釜得到粗丁醇;

[0067]

(5)将所述粗丙醇通入丙醇精制塔5中进行萃取精馏(萃取剂为乙二醇),塔顶得到丙醇(纯度99.5%),塔釜物料通入溶剂回收塔8进行溶剂回收,塔顶得到达标废水(纯度99.99%),塔釜得到循环萃取剂;

[0068]

(6)将所述粗丁醇通入丁醇精制塔6中进行萃取精馏(萃取剂为乙二醇),塔顶得到丁醇(纯度99.5%),塔釜得到循环萃取剂;

[0069]

其中,步骤(5)和(6)同时进行。

[0070]

在上述步骤(1)中,由于隔壁塔1内部存在中间隔板,挥发度最高的组分甲醇向上流动并作为塔顶馏出物离开隔壁塔1,而挥发度最低的废水向下流动并从隔壁塔1的塔釜采出;处于中间挥发度的剩余混合醇最初随两股气流上下夹带,但向上流动的流体随后分离并落回主塔侧;类似地,向下流动的流体随后分离并升至主塔侧,最终整个剩余混合醇组分在隔壁塔1侧线采出。

[0071]

实施例2

[0072]

本实施例提供一种分离费托合成副产物低碳醇的装置系统及方法,所述装置系统与实施例1相同,故在此不做赘述。

[0073]

本实施例中,所述方法包括以下步骤:

[0074]

(1)将费托合成所得低碳醇混合物以10000kg/h的进料速率通入隔壁塔1中进行初步分离,塔顶得到出料速率为2000kg/h的甲醇(纯度99.9%),塔釜得到达标废水(纯度99.99%),侧线采出速率为6699kg/h的第一c

2

混合醇(含量组成为乙醇52%、丙醇15%、丁醇7.5%、水25.5%);所述隔壁塔1的回流比为8.5,气相分配率为0.62,液相分配率为0.44;

[0075]

(2)将所述第一c

2

混合醇通入盐析塔2中进行盐析反应,充分脱除混合醇中的废水,得到第二c

2

混合醇(含量组成为乙醇62.33%、丙醇18.25%、丁醇9.01%、水10.05%);所述盐析反应采用的盐析剂为354.95k下配置而成的焦磷酸钾饱和溶液,盐析比为1.5,且盐析反应得到的废水经蒸发器7的蒸发作用以去除多余水分后,将盐析剂循环回用;

[0076]

(3)将所述第二c

2

混合醇通入乙醇精制塔3中进行萃取分离(萃取剂为乙二醇),塔

顶得到乙醇(纯度99.9%),塔釜得到c

3

混合醇;

[0077]

(4)将所述c

3

混合醇通入丙醇切割塔4中进行切割分离,塔顶得到粗丙醇,塔釜得到粗丁醇;

[0078]

(5)将所述粗丙醇通入丙醇精制塔5中进行萃取精馏(萃取剂为乙二醇),塔顶得到丙醇(纯度99.5%),塔釜物料通入溶剂回收塔8进行溶剂回收,塔顶得到达标废水(纯度99.99%),塔釜得到循环萃取剂;

[0079]

(6)将所述粗丁醇通入丁醇精制塔6中进行萃取精馏(萃取剂为乙二醇),塔顶得到丁醇(纯度99.5%),塔釜得到循环萃取剂;

[0080]

其中,步骤(5)和(6)同时进行。

[0081]

实施例3

[0082]

本实施例提供一种分离费托合成副产物低碳醇的装置系统及方法,所述装置系统与实施例1相同,故在此不做赘述。

[0083]

本实施例中,所述方法包括以下步骤:

[0084]

(1)将费托合成所得低碳醇混合物以10000kg/h的进料速率通入隔壁塔1中进行初步分离,塔顶得到出料速率为2000kg/h的甲醇(纯度99.9%),塔釜得到达标废水(纯度99.99%),侧线采出速率为6699kg/h的第一c

2

混合醇(含量组成为乙醇52%、丙醇15%、丁醇7.5%、水25.5%);所述隔壁塔1的回流比为8.5,气相分配率为0.62,液相分配率为0.44;

[0085]

(2)将所述第一c

2

混合醇通入盐析塔2中进行盐析反应,充分脱除混合醇中的废水,得到第二c

2

混合醇(含量组成为乙醇62.73%、丙醇19.03%、丁醇9.36%、水8.88%);所述盐析反应采用的盐析剂为298.15k下配置而成的碳酸钾饱和溶液,盐析比为3.0,且盐析反应得到的废水经蒸发器7的蒸发作用以去除多余水分后,将盐析剂循环回用;

[0086]

(3)将所述第二c

2

混合醇通入乙醇精制塔3中进行萃取分离(萃取剂为乙二醇),塔顶得到乙醇(纯度99.9%),塔釜得到c

3

混合醇;

[0087]

(4)将所述c

3

混合醇通入丙醇切割塔4中进行切割分离,塔顶得到粗丙醇,塔釜得到粗丁醇;

[0088]

(5)将所述粗丙醇通入丙醇精制塔5中进行萃取精馏(萃取剂为乙二醇),塔顶得到丙醇(纯度99.5%),塔釜物料通入溶剂回收塔8进行溶剂回收,塔顶得到达标废水(纯度99.99%),塔釜得到循环萃取剂;

[0089]

(6)将所述粗丁醇通入丁醇精制塔6中进行萃取精馏(萃取剂为乙二醇),塔顶得到丁醇(纯度99.5%),塔釜得到循环萃取剂;

[0090]

其中,步骤(5)和(6)同时进行。

[0091]

实施例4

[0092]

本实施例提供一种分离费托合成副产物低碳醇的装置系统及方法,如图1所示,所述装置系统包括隔壁塔1、盐析塔2、乙醇精制塔3、丙醇切割塔4、丙醇精制塔5、丁醇精制塔6、蒸发器7和溶剂回收塔8。所述隔壁塔1、盐析塔2、乙醇精制塔3和丙醇切割塔4依次串联;所述丙醇精制塔5连接于所述丙醇切割塔4的塔顶,所述丁醇精制塔6连接于所述丙醇切割塔4的塔釜;所述蒸发器7连接于所述盐析塔2的塔釜,且所述盐析塔2的塔顶与所述蒸发器7的塔釜相互连接;所述溶剂回收塔8连接于所述丙醇精制塔5的塔釜。

[0093]

本实施例中,所述隔壁塔1的总理论塔板数为58块,进料口位于第4块塔板处,中间

隔板贯穿第18至第53块塔板,即预分馏段的理论塔板数为36块;所述隔壁塔1的侧线采出口位于第24块塔板处,且所述侧线采出口连接于所述盐析塔2的塔釜。

[0094]

本实施例中,所述方法包括以下步骤:

[0095]

(1)将费托合成所得低碳醇混合物以8000kg/h的进料速率通入隔壁塔1中进行初步分离,塔顶得到出料速率为1600kg/h的甲醇(纯度99.9%),塔釜得到达标废水(纯度99.99%),侧线采出速率为5359kg/h的第一c

2

混合醇(含量组成为乙醇53.5%、丙醇14.2%、丁醇8%、水24.3%);所述隔壁塔1的回流比为8.0,气相分配率为0.60,液相分配率为0.42;

[0096]

(2)将所述第一c

2

混合醇通入盐析塔2中进行盐析反应,充分脱除混合醇中的废水,得到第二c

2

混合醇(含量组成为乙醇63.23%、丙醇19.25%、丁醇9.62%、水7.9%);所述盐析反应采用的盐析剂为354.95k下配置而成的碳酸钾饱和溶液,盐析比为2.5,且盐析反应得到的废水经蒸发器7的蒸发作用以去除多余水分后,将盐析剂循环回用;

[0097]

(3)将所述第二c

2

混合醇通入乙醇精制塔3中进行萃取分离(萃取剂为乙二醇),塔顶得到乙醇(纯度99.9%),塔釜得到c

3

混合醇;

[0098]

(4)将所述c

3

混合醇通入丙醇切割塔4中进行切割分离,塔顶得到粗丙醇,塔釜得到粗丁醇;

[0099]

(5)将所述粗丙醇通入丙醇精制塔5中进行萃取精馏(萃取剂为乙二醇),塔顶得到丙醇(纯度99.5%),塔釜物料通入溶剂回收塔8进行溶剂回收,塔顶得到达标废水(纯度99.99%),塔釜得到循环萃取剂;

[0100]

(6)将所述粗丁醇通入丁醇精制塔6中进行萃取精馏(萃取剂为乙二醇),塔顶得到丁醇(纯度99.5%),塔釜得到循环萃取剂;

[0101]

其中,步骤(5)和(6)同时进行。

[0102]

实施例5

[0103]

本实施例提供一种分离费托合成副产物低碳醇的装置系统及方法,如图1所示,所述装置系统包括隔壁塔1、盐析塔2、乙醇精制塔3、丙醇切割塔4、丙醇精制塔5、丁醇精制塔6、蒸发器7和溶剂回收塔8。所述隔壁塔1、盐析塔2、乙醇精制塔3和丙醇切割塔4依次串联;所述丙醇精制塔5连接于所述丙醇切割塔4的塔顶,所述丁醇精制塔6连接于所述丙醇切割塔4的塔釜;所述蒸发器7连接于所述盐析塔2的塔釜,且所述盐析塔2的塔顶与所述蒸发器7的塔釜相互连接;所述溶剂回收塔8连接于所述丙醇精制塔5的塔釜。

[0104]

本实施例中,所述隔壁塔1的总理论塔板数为64块,进料口位于第8块塔板处,中间隔板贯穿第14至第57块塔板,即预分馏段的理论塔板数为44块;所述隔壁塔1的侧线采出口位于第28块塔板处,且所述侧线采出口连接于所述盐析塔2的塔釜。

[0105]

本实施例中,所述方法包括以下步骤:

[0106]

(1)将费托合成所得低碳醇混合物以12000kg/h的进料速率通入隔壁塔1中进行初步分离,塔顶得到出料速率为2400kg/h的甲醇(纯度99.9%),塔釜得到达标废水(纯度99.99%),侧线采出速率为8038kg/h的第一c

2

混合醇(含量组成为乙醇50.4%、丙醇16.5%、丁醇6.1%、水27%);所述隔壁塔1的回流比为9.0,气相分配率为0.64,液相分配率为0.46;

[0107]

(2)将所述第一c

2

混合醇通入盐析塔2中进行盐析反应,充分脱除混合醇中的废

水,得到第二c

2

混合醇(含量组成为乙醇62.15%、丙醇20.25%、丁醇10.33%、水7.27%);所述盐析反应采用的盐析剂为354.95k下配置而成的碳酸钾饱和溶液,盐析比为2.5,且盐析反应得到的废水经蒸发器7的蒸发作用以去除多余水分后,将盐析剂循环回用;

[0108]

(3)将所述第二c

2

混合醇通入乙醇精制塔3中进行萃取分离(萃取剂为乙二醇),塔顶得到乙醇(纯度99.9%),塔釜得到c

3

混合醇;

[0109]

(4)将所述c

3

混合醇通入丙醇切割塔4中进行切割分离,塔顶得到粗丙醇,塔釜得到粗丁醇;

[0110]

(5)将所述粗丙醇通入丙醇精制塔5中进行萃取精馏(萃取剂为乙二醇),塔顶得到丙醇(纯度99.5%),塔釜物料通入溶剂回收塔8进行溶剂回收,塔顶得到达标废水(纯度99.99%),塔釜得到循环萃取剂;

[0111]

(6)将所述粗丁醇通入丁醇精制塔6中进行萃取精馏(萃取剂为乙二醇),塔顶得到丁醇(纯度99.5%),塔釜得到循环萃取剂;

[0112]

其中,步骤(5)和(6)同时进行。

[0113]

对比例1

[0114]

本对比例提供一种分离费托合成副产物低碳醇的装置系统及方法,如图2所示,所述装置系统包括脱水塔9、甲醇精制塔10、乙醇切割塔11、乙醇精制塔3、溶剂回收塔8、丙醇切割塔4、丙醇精制塔5、分相器12和丁醇精制塔6,共8个精馏塔和1个分相器12,各种设备之间的具体连接关系见图2,在此不做赘述。

[0115]

本对比例中,所述方法具体为:将费托合成所得低碳醇混合物通入脱水塔9中进行初步脱水,塔釜得到达标废水(纯度99.99%),塔顶溶液进入甲醇精制塔10,并在塔内进行普通精馏,在塔顶精制得到甲醇(纯度99%),塔釜溶液进入乙醇分割塔11将乙醇和大部分水分开,脱水后的乙醇在乙醇精制塔3内进一步精制脱水,此时塔内采用的是萃取精馏(萃取剂为乙二醇),塔顶得到乙醇(纯度99.9%);丙醇切割塔4将丙醇与丁醇分开,并在丙醇精制塔5进行萃取精馏(萃取剂为乙二醇),塔顶得到丙醇(纯度99.5%);分相器12将来自丙醇切割塔4塔釜的丁醇与水混合物进行分相,分相器12的上层是丁醇,下层是水;水相回流至丙醇切割塔4,油相在丁醇精制塔6塔釜得到丁醇(纯度99.5%),且丁醇精制塔6的塔顶物流回流至分相器12;溶剂回收塔8将来自乙醇精制塔3与丙醇精制塔5塔釜的物流进行萃取剂回收利用,塔釜得到循环萃取剂,塔顶得到达标废水(纯度99.99%)。

[0116]

本对比例采用传统工艺对费托合成副产物低碳醇进行分离,流程复杂且需要设备偏多,能耗及设备成本高昂。此外,本对比例需要大量的精馏操作,精馏技术虽然在化工过程中被广泛应用于流体混合物的分离,但其热力学效率只有5-10%,大量的精馏操作导致了传统工艺的高能耗,本对比例共耗能约22010kw,且所得甲醇的回收率为99.0%,乙醇的回收率为99.4%,丙醇的回收率为97.5%,丁醇的回收率最低,仅为67.2%。

[0117]

相较于对比例1,实施例1-5将整个工艺能耗由原本的22010kw降至12701kw,且单醇回收率均在99%以上,解决了传统工艺所存在的回收率低等问题。

[0118]

由此可见,本发明提供的装置系统在传统工艺的基础上,不仅将脱水塔和甲醇精制塔替换为隔壁塔,而且将乙醇切割塔替换为盐析塔,从而避免了多次精馏分离所造成的工艺繁琐问题,简化了工艺流程和操作难度,降低了能耗和设备成本,有利于大规模推广应用;相较于传统工艺的主要能耗在于醇水精馏分离,本发明提供的装置系统中隔壁塔的热

力学效率远高于普通精馏塔。此外,本发明采用盐析塔进行醇水分离,能够去除隔壁塔的侧采物流中绝大部分废水,将整个工艺能耗由原本的22010kw降至12701kw,即相较于传统工艺可节能42.3%;本发明提供的方法借助特定的装置系统对费托合成副产物低碳醇进行分离,依次得到高纯度的甲醇、乙醇、丙醇和丁醇,且所得甲醇和乙醇的纯度分别最高可达99.9%,所得丙醇和丁醇的纯度分别最高可达99.5%,回收的废水纯度最高可达99.99%,单醇回收率均在99%以上,解决了传统工艺所存在的回收率低等问题。

[0119]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。