1.本发明属于压电涂层领域,具体涉及一种无铅压电涂层及其制备方法。

背景技术:

2.高性能压电材料是电子信息、医疗健康、人工智能等领域不可替代的关键材料,目前广泛使用的以锆钛酸铅(pzt)为代表的铅基压电材料,在制备、使用、回收和废弃过程中,都会给生态环境和人类社会可持续发展带来危害。因此,发展环境友好的无铅压电材料是功能材料领域的重要科学前沿和技术竞争焦点。

3.随着电子器件的发展走向微型化、高频化和多功能化,尺寸在数十纳米到微米级的压电涂层对于微电子和微机电系统等有着重要意义。为此,先后开发了诸如溶胶-凝胶法(sol-gel)、磁控溅射法(magnetron sputtering)、脉冲激光沉积法(pulse laser deposition)、分子束外延法(molecular beam epitaxy)等先进制备技术以获得高质量的压电涂层材料。

4.但是,采用上述方法制备压电涂层时,制备效率低、不适用于压电涂层的规模化制备,严重限制了无铅压电涂层的广泛应用。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的无铅压电涂层制备效率低的缺陷,从而提供一种无铅压电涂层及其制备方法。

6.为此,本发明提供了以下技术方案。

7.第一方面,本发明提供了一种无铅压电涂层的制备方法,包括以下步骤:

8.步骤1、将原料混合得到混合粉料,将所述混合粉料进行高温处理,制得无铅压电陶瓷粉体;

9.所述原料包括a的碳酸盐、b的氧化物、c的碳酸盐以及d的氧化物;其中,a为li、na和k中的至少一种,b为nb和ta中的至少一种,c为ba和ca中的至少一种,d为zr和ti中的至少一种;

10.步骤2、将所述无铅压电陶瓷粉体通过喷雾造粒制成球状粉体;

11.步骤3、等离子喷涂将所述球状粉体热喷涂于基体表面,形成无铅压电涂层。

12.进一步的,所述原料中,(a b):(c d)摩尔比为(1-x):x,0≤x≤0.10。

13.示例性的,a的碳酸盐为li2co3、na2co3或者k2co3的至少一种;b的氧化物可以为nb2o5和ta2o5的至少一种;c的碳酸盐为baco3或caco3中的至少一种;d为zro2和tio2中的至少一种。

14.在一种可能的设计中,原料可以按照li2co3:na2co3:k2co3:nb2o5:ta2o5:caco3:zro2为0.05-0.08g:2.30-2.61g:3.03-3.34g:9.65-10.64g:4.07-4.36g:0.24-0.86g:0.28-1.02g的比例进行配料制备混合粉体。

15.进一步的,还包括步骤4:对所述无铅压电涂层进行高温处理,所述高温处理参数

为:1100~1200℃,30-60min。

16.进一步的,所述步骤3中,等离子喷涂的参数为:功率17-28kw,送料速率10-20g/min,喷射距离100-120mm。

17.进一步的,所述步骤1中,将原料混合后进行球磨,得到混合粉料。

18.进一步的,所述球磨为:在球磨罐中采用无水乙醇作为介质球磨12~24小时,从而可以得到成分均匀且细化的混合粉料。由此可以使得原料碳化物和氧化物中的碳元素和部分氧元素烧蚀掉,以便制备得到具有上述化学组成的无铅压电陶瓷粉体。

19.进一步的,所述步骤1中,高温处理为:在空气中,850~950℃,1~4h。

20.进一步的,所述步骤2中,喷雾造粒包括:将粘合剂与无铅压电陶瓷粉体混合,用喷雾器喷入干燥室进行雾化,通入热气流进行干燥,获得球状粉体。

21.进一步的,所述步骤2中,所述球状粉体的粒径为30-80μm。

22.进一步的,所述步骤2中,满足条件(1)-(3)中的至少一项:

23.(1)所述粘合剂为无铅压电陶瓷粉体质量的1~5%;

24.(2)所述粘合剂为聚乙烯醇;

25.(3)所述干燥室的温度为250℃~350℃。

26.进一步的,所述步骤3中,基体为金属基板。

27.第二方面,本发明还提供了一种制备方法制得的无铅压电涂层,所述无铅压电涂层化学组成为(abo3)

1-x

(cdo3)

x

,0≤x≤0.10。

28.示例性的,无铅压电涂层,化学组成为

29.(naklinbtao3)

0.97

(cazro3)

0.03

;

30.(naklinbtao3)

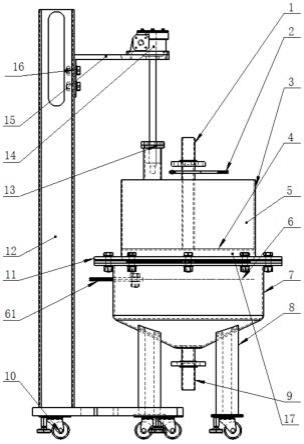

0.96

(bazro3)

0.04

;

31.(naklinbtao3)

0.95

(catio3)

0.05

;

32.(naklinbtao3)

0.94

(batio3)

0.06

;

33.或(naklinbtao3)

0.93

(cazro3)

0.07

。

34.进一步的,所述无铅压电涂层厚度为1~150μm。

35.本发明技术方案,具有如下优点:

36.1.本发明提供的无铅压电涂层的制备方法,包括以下步骤:步骤1、将原料混合得到混合粉料,将所述混合粉料进行高温处理,制得无铅压电陶瓷粉体;所述原料包括a的碳酸盐、b的氧化物、c的碳酸盐以及d的氧化物,其中,a为li、na和k中的至少一种,b为nb和ta中的至少一种,c为ba和ca中的至少一种,d为zr和ti中的至少一种;步骤2、将所述无铅压电陶瓷粉体通过喷雾造粒制成球状粉体;步骤3、等离子喷涂将所述球状粉体热喷涂于基体表面,形成无铅压电涂层。

37.本发明采用等离子喷涂制备无铅压电涂层,可大幅度提高无铅压电涂层的制备效率,且制得的无铅压电涂层具有较高致密度,可提高其压电性能。本发明还先将无铅压电陶瓷粉体制成球状粉体,从而提高流动性,便于喷涂。

38.2.本发明提供的无铅压电涂层的制备方法,还包括步骤4、对所述无铅压电涂层进行高温处理,所述高温处理参数为:1100~1200℃,30-60min,可进一步提高无铅压电涂层的压电性能。

39.3.本发明提供的无铅压电涂层的制备方法,所述步骤3中,等离子喷涂的参数为:

功率17-28kw,送料速率10-20g/min,喷射距离100-120mm。通过限定等离子喷涂的参数,可进一步提高无铅压电涂层的压电性能。

40.4.本发明提供的无铅压电涂层化学组成为(abo3)

1-x

(cdo3)

x

,0≤x≤0.10。本发明的无铅压电涂层含有一定量的cazro3、bazro3、catio3或batio3,使得无铅压电涂层的压电性能得到较大程度的提升,0≤x≤0.10时陶瓷涂层的压电性能均较佳,cdo3的含量过多或者过少均会显著降低陶瓷涂层的压电性能。本发明提供的无铅压电涂层具有优异的压电效应。

附图说明

41.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

42.图1是实施例1制得的无铅压电涂层的xrd图;

43.图2是实施例1制得的无铅压电涂层的sem图;

44.图3是实施例3制得的无铅压电涂层的电学性能图。

具体实施方式

45.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

46.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

47.实施例1

48.本实施例提供了一种无铅压电涂层的制备方法,包括以下步骤:

49.步骤1、将原料加入到以无水乙醇为介质的球磨罐中,球磨24h,烘干后得到混合粉料,将混合粉料在空气中950℃处理4h,制得无铅压电陶瓷粉体(naklinbtao3)

0.97

(cazro3)

0.03

。

50.原料包括0.06g的li2co3,2.52g na2co3,3.34g k2co3,10.42g nb2o5,4.35g ta2o5,0.35g caco3,0.41g zro2。

51.步骤2、将无铅压电陶瓷粉球磨24h并烘干,然后通过喷雾造粒的方法制备得到球状粉体,球状粉体的粒径为40-70μm。

52.步骤3、通过等离子喷涂的方式将球状粉体热喷涂于金属基板表面,形成高致密度的无铅压电陶瓷涂层。等离子喷涂的参数为:功率23kw,送料速率15g/min,喷射距离120mm。

53.步骤4、高温处理:温度1150℃,时间30min。

54.图1是本实施例无铅压电涂层的两次xrd图,显示陶瓷涂层具有理想的钙钛矿结构,没有杂相,有利于提升压电性能。

55.图2是本实施例无铅压电涂层的sem图,显示无铅压电涂层具有较为致密的微观组织结构。

56.实施例2

57.本实施例提供了一种无铅压电涂层的制备方法,包括以下步骤:

58.步骤1、将原料加入到以无水乙醇为介质的球磨罐中,球磨24h,烘干后得到混合粉料,将混合粉料在空气中950℃处理4h,制得无铅压电陶瓷粉体(naklinbtao3)

0.96

(bazro3)

0.04

。

59.原料包括0.059g的li2co3,2.49g na2co3,3.31g k2co3,10.31g nb2o5,4.30g ta2o5,0.56g baco3,0.68g zro2。

60.步骤2、将无铅压电陶瓷粉球磨24h并烘干,然后通过喷雾造粒的方法制备得到球状粉体,球状粉体的粒径为40-70μm。

61.步骤3、通过等离子喷涂的方式将球状粉体热喷涂于金属基板表面,形成高致密度的无铅压电陶瓷涂层。等离子喷涂的参数为:功率28kw,送料速率20g/min,喷射距离120mm。

62.步骤4、高温处理:温度1150℃,时间30min。

63.实施例3

64.本实施例提供了一种无铅压电涂层的制备方法,包括以下步骤:

65.步骤1、将原料加入到以无水乙醇为介质的球磨罐中,球磨24h,烘干后得到混合粉料,将混合粉料在空气中950℃处理4h,制得无铅压电陶瓷粉体(naklinbtao3)

0.95

(bazro3)

0.05

66.原料包括0.058g的li2co3,2.46g na2co3,3.27g k2co3,10.20g nb2o5,4.25g ta2o5,0.70g baco3,0.85g zro2。

67.步骤2、将无铅压电陶瓷粉球磨24h并烘干,然后通过喷雾造粒的方法制备得到球状粉体,球状粉体的粒径为40-70μm。

68.步骤3、通过等离子喷涂的方式将球状粉体热喷涂于金属基板表面,形成高致密度的无铅压电陶瓷涂层。等离子喷涂的参数为:功率28kw,送料速率20g/min,喷射距离120mm。

69.步骤4、高温处理:温度1150℃,时间30min。

70.图3是本实施例无铅压电涂层的压电性能,显示无铅压电涂层具有优异的压电性能。

71.实施例4

72.本实施例提供了一种无铅压电涂层的制备方法,包括以下步骤:

73.步骤1、将原料加入到以无水乙醇为介质的球磨罐中,球磨24h,烘干后得到混合粉料,将混合粉料在空气中950℃处理4h,制得无铅压电陶瓷粉体(naklinbtao3)

0.94

(bazro3)

0.06

74.原料包括0.057g的li2co3,2.43g na2co3,3.23g k2co3,10.09g nb2o5,4.20g ta2o5,0.84g baco3,1.02g zro2。

75.步骤2、将无铅压电陶瓷粉球磨24h并烘干,然后通过喷雾造粒的方法制备得到球状粉体,球状粉体的粒径为40-70μm。

76.步骤3、通过等离子喷涂的方式将球状粉体热喷涂于金属基板表面,形成高致密度的无铅压电陶瓷涂层。等离子喷涂的参数为:功率28kw,送料速率20g/min,喷射距离120mm。

77.步骤4、高温处理:温度1100℃,时间30min。

78.实施例5

79.本对比例提供了一种无铅压电涂层的制备方法,包括以下步骤:

80.步骤1、将原料加入到以无水乙醇为介质的球磨罐中,球磨24h,烘干后得到混合粉料,将混合粉料在空气中950℃处理4h,制得无铅压电陶瓷粉体(naklinbtao3)

0.95

(bazro3)

0.05

。

81.原料包括0.058g的li2co3,2.46g na2co3,3.27g k2co3,10.20g nb2o5,4.25g ta2o5,0.70g baco3,0.85g zro2。

82.步骤2、将无铅压电陶瓷粉球磨24h并烘干,然后通过喷雾造粒的方法制备得到球状粉体,球状粉体的粒径为40-70μm。

83.步骤3、通过等离子喷涂的方式将球状粉体热喷涂于金属基板表面,形成高致密度的无铅压电陶瓷涂层。等离子喷涂的参数为:功率10kw,送料速率20g/min,喷射距离120mm。

84.步骤4、高温处理:温度1150℃,时间30min。

85.实施例6

86.本对比例提供了一种无铅压电涂层的制备方法,包括以下步骤:

87.步骤1、将原料加入到以无水乙醇为介质的球磨罐中,球磨24h,烘干后得到混合粉料,将混合粉料在空气中950℃处理4h,制得无铅压电陶瓷粉体(naklinbtao3)

0.95

(bazro3)

0.05

。

88.原料包括0.058g的li2co3,2.46g na2co3,3.27g k2co3,10.20g nb2o5,4.25g ta2o5,0.70g baco3,0.85g zro2。

89.步骤2、将无铅压电陶瓷粉球磨24h并烘干,然后通过喷雾造粒的方法制备得到球状粉体,球状粉体的粒径为40-70μm。

90.步骤3、通过等离子喷涂的方式将球状粉体热喷涂于金属基板表面,形成高致密度的无铅压电陶瓷涂层。等离子喷涂的参数为:功率28w,送料速率20g/min,喷射距离120mm。

91.步骤4、高温处理:温度600℃,时间30min。

92.实施例7

93.本实施例提供了一种无铅压电涂层的制备方法,包括以下步骤:

94.步骤1、将原料加入到以无水乙醇为介质的球磨罐中,球磨12h,烘干后得到混合粉料,将混合粉料在空气中850℃处理4h,制得无铅压电陶瓷粉体(naklinbtao3)

0.97

(cazro3)

0.03

。

95.原料包括0.06g的li2co3,2.52g na2co3,3.34g k2co3,10.42g nb2o5,4.35g ta2o5,0.35g caco3,0.41g zro2。

96.步骤2、将无铅压电陶瓷粉球磨24h并烘干,然后通过喷雾造粒的方法制备得到球状粉体,球状粉体的粒径为30-60μm。

97.步骤3、通过等离子喷涂的方式将球状粉体热喷涂于金属基板表面,形成高致密度的无铅压电陶瓷涂层。等离子喷涂的参数为:功率17kw,送料速率10g/min,喷射距离100mm。

98.步骤4、高温处理:温度1100℃,时间60min。

99.实施例8

100.本实施例提供了一种无铅压电涂层的制备方法,包括以下步骤:

101.步骤1、将原料加入到以无水乙醇为介质的球磨罐中,球磨18h,烘干后得到混合粉料,将混合粉料在空气中900℃处理2h,制得无铅压电陶瓷粉体(naklinbtao3)

0.97

(cazro3)

0.03

。

102.原料包括0.06g的li2co3,2.52g na2co3,3.34g k2co3,10.42g nb2o5,4.35g ta2o5,0.35g caco3,0.41g zro2。

103.步骤2、将无铅压电陶瓷粉球磨24h并烘干,然后通过喷雾造粒的方法制备得到球状粉体,球状粉体的粒径为50-80μm。

104.步骤3、通过等离子喷涂的方式将球状粉体热喷涂于金属基板表面,形成高致密度的无铅压电陶瓷涂层。等离子喷涂的参数为:功率20kw,送料速率15g/min,喷射距离110mm。

105.步骤4、高温处理:温度1200℃,时间40min。

106.表1无铅压电涂层的性能参数

[0107][0108]

由表1可知,相较于现有的压电涂层制备方法,采用本发明方法制备压电涂层,可大幅度提高制备效率,且制得的无铅压电涂层的压电性能均在350pm以上。

[0109]

由实施例1-4与实施例5、6对比可知,当等离子喷涂的功率为17-28kw、高温处理在1100~1200℃时,制得的涂层压电性能得到明显提升,均在800pm以上。

[0110]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。