1.本发明涉及一种无纺布生产方法,属于无纺布生产技术领域。

背景技术:

2.无纺布又称不织布、针刺棉、针刺无纺布,是一种非织造布,它是直接利用高聚物切片、短纤维或长丝将纤维通过气流或机械成网,然后经过水刺,针刺,或热轧加固,最后经过后整理形成的无编织的布料,也是一种新型纤维制品,具有不产生纤维屑,强韧、耐用、丝般柔软的优点,同时也是增强材料的一种,而且还有棉质的感觉,和棉织品相比,无纺布的袋子容易成形,而且造价便宜,因此被广泛使用。

3.目前,无纺布的生产需要经过纺丝成网、热轧、分切、收卷、卸料入库等工序,然而在现有的生产工艺中,由于收卷完后的无纺布及经过分切的边角料均卷绕在转辊上,导致需要卸料的部分整体重量较大,且由于目前均由人工进行卸料,从而导致卸料效率较低、费时费力。

4.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.本发明所要解决的技术问题在于:提供一种无纺布生产方法,它解决了现有技术中均由人工进行卸料,从而导致卸料效率较低、费时费力的问题。

6.本发明所要解决的技术问题采取以下技术方案来实现:一种无纺布生产方法,包括以下步骤:

7.步骤一、将原料经挤出机熔融混炼后,由纺丝机头的喷丝板挤出,形成熔体细流;

8.步骤二、采用高速骤冷空气对挤出的熔体细流进行冷却,同时使纤维在冷却过程中受到拉伸气流的拉伸作用,形成连续的长丝;

9.步骤三、长丝经分丝工序后,形成分布均匀的单丝结构,放在带有负压的网帘上形成非织造纤网;

10.步骤四、将纤网经过热轧机,在热轧机的碾轧作用下,纤网形成无纺布毛坯;

11.步骤五、通过分切机对无纺布毛坯的边缘进行分切,将边角料和无纺布分离;

12.步骤六、通过卸料装置对边角料和无纺布进行收卷和卸料;

13.步骤七、无纺布包装、入库

14.通过采用上述技术方案,由于该无纺布在生产时通过卸料装置来对边角料和无纺布进行收卷和卸料,使得不必人工进行卸料,从而提高了卸料的效率,省时省力。

15.本发明进一步设置为:所述卸料装置包括:

16.底板;

17.两块侧板,两块所述侧板分别设置在底板顶面两侧,且两块所述侧板上均开设有转孔,两块所述侧板顶壁上沿朝向转孔的方向均开设有通槽;

18.转辊,所述转辊转动在两块侧板的转孔之间且两端均穿出侧板外部;

19.卸料板,所述卸料板为活动设置在底板上方,用于转运无纺布和转辊;

20.转运板,所述转运板底部通过连接板设置在底板一侧上,且所述转运板远离卸料板的一端向下倾斜;

21.集料箱,所述集料箱设置在连接板远离卸料板的一侧,所述集料箱两侧均开设有用于转辊卡入的卡槽;

22.两个回收箱,两个所述回收箱分别设置在两个侧板外侧,用于收集边角料;

23.驱动组件,所述驱动组件设置在底板与卸料板之间,用于驱动卸料板运动;

24.分离组件,所述分离组件设置在底板上,用于在卸料板运动时使边角料脱离转辊;

25.传动件,所述传动件设置在一个侧板外侧,用于驱动转辊转动。

26.通过采用上述技术方案,由于侧板上开设有转孔和通槽,使得在安装转辊时,先将转辊两端放入通槽内,直至转辊运动至转孔位置,即可通过传动件驱动转辊转动,从而带动转辊对无纺布和边角料进行收卷,由于该卸料装置包括驱动组件和分离组件,使得当转辊对分切完成好的边角料和无纺布收卷完成后,通过启动驱动装置带动卸料板抬升和运动,从而带动转辊、边角料和无纺布同步运动,并且在运动过程中通过分离组件对边角料进行分离,使得边角料能落入回收箱内,而转辊连通无纺布则在卸料板的驱动下运动至转运板上并滚落到集料箱中,转辊两端随之卡入集料箱的卡槽内,此时只需人工将转辊自无纺布内部拔出,即可轻松的收集无纺布,同时有效对边角料进行分离和收集,使用极为方便。

27.本发明进一步设置为:所述驱动组件包括:

28.主动机构,所述主动机构包括两个在底板上方相对设置的主动轮,两个所述主动轮均通过转轴一分别转动连接在两个侧板内侧壁上,两个所述主动轮相互靠近的一面中心端均转动连接有连杆一,所述连杆一一端固定有铰接在卸料板底部的铰接板一;

29.从动机构,所述从动机构包括两个在底板上方相对设置的从动轮,两个所述从动轮均通过转轴二分别转动连接在两个侧板内侧壁上,两个所述从动轮相互靠近的一面中心端均转动连接有连杆二,所述连杆二一端固定有铰接在卸料板底部的铰接板二;

30.驱动杆,所述驱动杆固定在两个铰接板一之间;

31.驱动机构,所述驱动机构设置在底板上,用于带动驱动杆沿转轴一的圆周方向转动。

32.通过采用上述技术方案,由于驱动组件包括主动机构、从动机构、驱动杆和驱动机构,使得在具体驱动卸料板的过程中,通过驱动机构带动驱动杆沿转轴一的圆周方向进行转动,从而带动主动机构进行转动,即驱动杆带动铰接板一、连杆一和主动轮沿转轴一的圆周方向运动,从而带动卸料板一端向上运动并抬升,进而带动从动机构,即铰接板二、连杆二和从动轮沿转轴二的圆周方向进行运动,从而带动卸料板的另一端也同步向上运动并抬升,当驱动杆转动至转轴一与底板的垂直面时,卸料板到达最高点,当继续转动并越过垂直面后,卸料板向下转动并逐渐下落,直至卸料板接近转运板后,驱动机构停止工作,由于惯性的作用,转辊和无纺布仍具有朝转运板运动的趋势,从而使得转辊和无纺布能自动滚到倾斜的转运板上,并在惯性的作用下落入集料箱内,从而完成无纺布的收集操作,操作方便。

33.本发明进一步设置为:所述驱动机构包括铰接在连接板上的气缸和铰接在底板上的铰接杆,所述铰接杆顶端一侧转动连接有套设在驱动杆外周壁上的驱动套,另一侧与气

缸的活塞缸相铰接。

34.通过采用上述技术方案,由于驱动机构包括铰接在连接板上的气缸和铰接在底板上的铰接杆,铰接杆通过驱动套与驱动杆相连,在自然状态下,气缸的活塞杆始终保持伸出状态,当需要驱动驱动杆运动时,只需收缩活塞杆,使得铰接杆受力并转动,从而带动驱动套和驱动杆转动,从而实现了驱动机构驱动驱动杆运动的操作。

35.本发明进一步设置为:所述主动轮和从动轮、连杆一和连杆二、铰接板一和铰接板二的尺寸均相同。

36.通过采用上述技术方案,由于主动轮和从动轮、连杆一和连杆二、铰接板一和铰接板二的尺寸均相同,使得在卸料板运动时,其两端的抬升高度相同,从而使得卸料板在转运过程中始终保持平稳,避免转辊和无纺布滚动掉落,提高了转辊和无纺布在运动时的稳定性。

37.本发明进一步设置为:所述分离组件包括两个分离机构,两个所述分离机构相对设置在底板两侧,所述分离机构包括固定在底板表面的安装板,所述安装板一侧转动连接有固定块,另一侧通过换向传动结构与从动轮相连,所述固定块内部固定有传动杆,所述底板上沿横向滑动连接有两个滑杆,所述传动杆一端转动连接有在滑杆上滑动的滑块,所述滑杆顶端转动连接有卡座,所述卡座顶端沿长度方向开设有用于转辊卡入的插槽。

38.通过采用上述技术方案,由于分离组件包括两个分离机构,分离机构包括与通过换向传动结构与从动轮相连的安装板,使得当从动轮开始转动时,能同步带动固定块进行转动,从而带动传动杆转动,由于传动杆通过滑动在滑杆上的滑块与滑杆相连,使得当传动杆转动时,滑块能随之在滑杆上滑动,从而带动滑杆在底板上滑动,从而带动转动在滑杆顶端的卡座滑动,进而使得在卸料板抬升过程中,卡座能推动边角料转辊外部滑动,直至脱离转辊,而随着从动轮的继续转动,滑块也能在滑杆上继续滑动,并带动滑杆左右滑移,从而在传动杆转动一周后,滑块能带动滑杆恢复原位,其中,由于卡座为转动连接在滑杆顶部,使得当转辊向上抬升时,能带动卡座转动,从而使得转辊能轻松的脱离插槽,操作更为方便。

39.本发明进一步设置为:所述换向传动结构包括设置在从动轮一侧的锥齿轮一,所述安装板远离固定块的一面上设置有与锥齿轮一相啮合的锥齿轮二,所述锥齿轮二内部通过固定轴与固定块相连。

40.通过采用上述技术方案,由于换向传动结构包括设置在从动轮一侧的锥齿轮一,安装板上设置有与之啮合的锥齿轮二,且锥齿轮二通过固定轴与固定块相连,使得当从动轮开始转动时,锥齿轮一能随之发生转动,从而带动锥齿轮二发生转动,进而使得固定轴转动并带动固定块转动,实现了换向传动结构对固定块的驱动效果。

41.本发明进一步设置为:所述滑杆底部设置有环形块,所述底板上沿横向开设有用于滑杆卡入的滑槽,所述滑槽底部开设有用于环形块滑动的滑腔。

42.通过采用上述技术方案,由于滑杆底部设置有环形块,底板的滑槽上开设有滑腔,通过环形块在滑腔内滑动,实现了滑杆在底板上的滑动连接,并且通过滑腔对环形块的限位,使得滑杆无法脱离底板,滑动过程更为稳定顺畅。

43.本发明进一步设置为:所述传动件包括设置在一个侧板外壁上的安装座,所述安装座上设置有电机,所述安装座顶部设置有挡板,所述电机的输出端贯穿挡板并固定有斜

齿轮一,所述挡板一侧转动连接有与斜齿轮一相啮合的斜齿轮二,所述斜齿轮二上开设有用于转辊卡入的嵌槽。

44.通过采用上述技术方案,由于传动件包括安装座,安装座上设置有电机,使得在转辊对无纺布和边角料进行收卷时,转辊位于斜齿轮二的嵌槽内且位于其中心处并与斜齿轮二相连,启动电机,电机带动斜齿轮一进行转动,从而带动挡板内侧的斜齿轮而转动,进而带动转辊转动,从而实现了传动件对转辊的驱动效果,且在转辊需要抬升时,转辊也能通过嵌槽脱离斜齿轮二。

45.本发明进一步设置为:所述卸料板两侧均设置有用于限制转辊脱离通槽的限位件,所述限位件包括沿竖直方向设置在卸料板侧壁上的竖杆,所述竖杆顶端沿远离卸料板的方向设置有横杆,所述横杆远离竖杆的一端侧壁上设置有连接杆,所述连接杆底端倾斜设置有限位板,所述限位板底端设置有用于沿圆弧方向卡入通槽的限位块。

46.通过采用上述技术方案,由于卸料板两侧均设置有限位件,在卸料板卸完无纺布后,卸料板往回运动,同时工作人员将转辊放入通槽内,在卸料板回复原始位置后,卸料板能带动竖杆、横杆、连接杆和限位板同步回退,直至限位块卡入通槽并抵触在转辊表面,通过限位块对转辊的限位,使得转辊无法脱离通槽,而在卸料板准备抬升无纺布和转辊时,限位块能先于转辊脱离通槽,从而使得限位块能不干涉转辊脱离通槽,使用方便。

47.本发明的有益效果是:由于该无纺布在生产时通过卸料装置来对边角料和无纺布进行收卷和卸料,使得不必人工进行卸料,从而提高了卸料的效率,省时省力。

附图说明

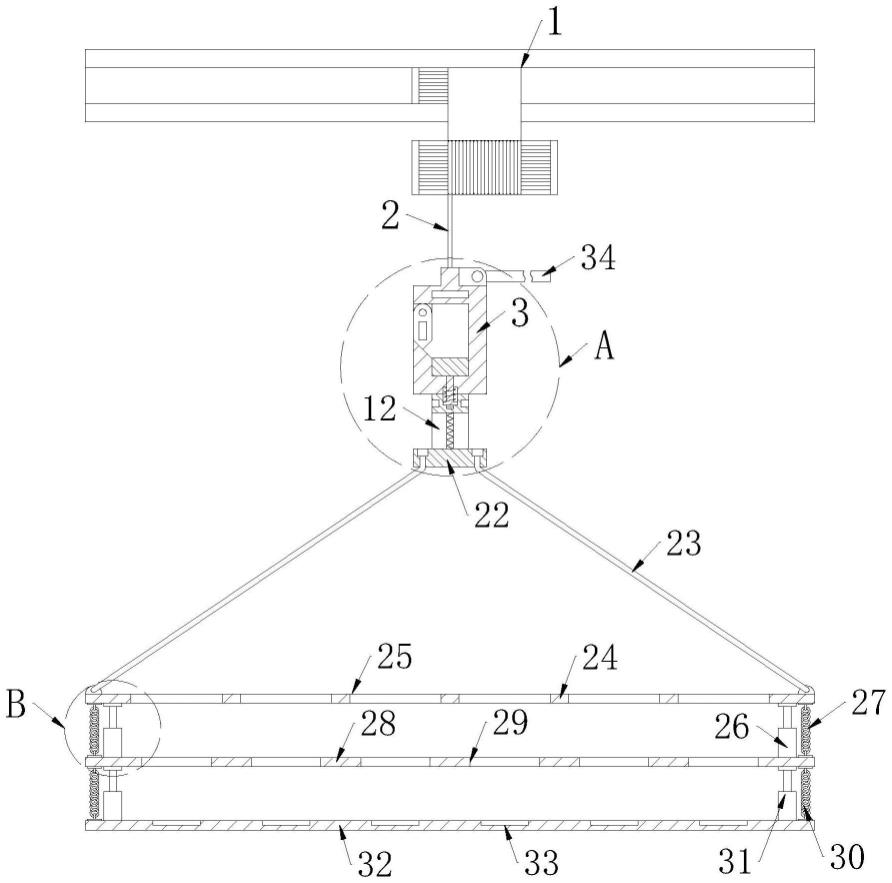

48.图1为本发明的结构示意图一;

49.图2为图1中a处的放大结构示意图;

50.图3为本发明的结构示意图二;

51.图4为本发明中底板的半剖图;

52.图5为本发明中卸料板的结构示意图;

53.图6为本发明中驱动组件的结构示意图;

54.图7为本发明中分离机构的结构示意图。

55.图中:1、底板;11、滑槽;12、滑腔;2、侧板;21、转孔;22、通槽;3、转辊;4、卸料板;41、限位件;411、竖杆;412、横杆;413、连接杆;414、限位板;415、限位块;5、转运板;6、集料箱;61、卡槽;7、回收箱;81、主动机构;811、主动轮;812、转轴一;813、连杆一;814、铰接板一;82、从动机构;821、从动轮;822、转轴二;823、连杆二;824、铰接板二;83、驱动杆;84、驱动机构;841、气缸;842、铰接杆;843、驱动套;91、分离机构;911、安装板;912、固定块;913、换向传动结构;9131、锥齿轮一;9132、锥齿轮二;9133、固定轴;914、传动杆;915、滑杆;9151、环形块;916、滑块;917、卡座;918、插槽;10、传动件;101、安装座;102、电机;103、挡板;104、斜齿轮一;105、斜齿轮二;106、嵌槽。

具体实施方式

56.为了对本发明的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

57.一种无纺布生产方法,包括以下步骤:

58.步骤一、将原料经挤出机熔融混炼后,由纺丝机头的喷丝板挤出,形成熔体细流;

59.步骤二、采用高速骤冷空气对挤出的熔体细流进行冷却,同时使纤维在冷却过程中受到拉伸气流的拉伸作用,形成连续的长丝;

60.步骤三、长丝经分丝工序后,形成分布均匀的单丝结构,放在带有负压的网帘上形成非织造纤网;

61.步骤四、将纤网经过热轧机,在热轧机的碾轧作用下,纤网形成无纺布毛坯;

62.步骤五、通过分切机对无纺布毛坯的边缘进行分切,将边角料和无纺布分离;

63.步骤六、通过卸料装置对边角料和无纺布进行收卷和卸料;

64.步骤七、无纺布包装、入库。

65.由于该无纺布在生产时通过卸料装置来对边角料和无纺布进行收卷和卸料,使得不必人工进行卸料,从而提高了卸料的效率,省时省力。

66.如图1至图7所示,卸料装置包括:

67.底板1;

68.两块侧板2,两块侧板2分别设置在底板1顶面两侧,且两块侧板2上均开设有转孔21,两块侧板2顶壁上沿朝向转孔21的方向均开设有通槽22;

69.转辊3,转辊3转动在两块侧板2的转孔21之间且两端均穿出侧板2外部;

70.卸料板4,卸料板4为活动设置在底板1上方,用于转运无纺布和转辊3;

71.转运板5,转运板5底部通过连接板设置在底板1一侧上,且转运板5远离卸料板4的一端向下倾斜;

72.集料箱6,集料箱6设置在连接板远离卸料板4的一侧,集料箱6两侧均开设有用于转辊3卡入的卡槽61;

73.两个回收箱7,两个回收箱7分别设置在两个侧板2外侧,用于收集边角料;

74.驱动组件,驱动组件设置在底板1与卸料板4之间,用于驱动卸料板4运动;

75.分离组件,分离组件设置在底板1上,用于在卸料板4运动时使边角料脱离转辊3;

76.传动件10,传动件10设置在一个侧板2外侧,用于驱动转辊3转动。

77.如图1、3、6所示,驱动组件包括:

78.主动机构81,主动机构81包括两个在底板1上方相对设置的主动轮811,两个主动轮811均通过转轴一812分别转动连接在两个侧板2内侧壁上,两个主动轮811相互靠近的一面中心端均转动连接有连杆一813,连杆一813一端固定有铰接在卸料板4底部的铰接板一814;

79.从动机构82,从动机构82包括两个在底板1上方相对设置的从动轮821,两个从动轮821均通过转轴二822分别转动连接在两个侧板2内侧壁上,两个从动轮821相互靠近的一面中心端均转动连接有连杆二823,连杆二823一端固定有铰接在卸料板4底部的铰接板二824,其中,主动轮811和从动轮821、连杆一813和连杆二823、铰接板一814和铰接板二824的尺寸均相同;

80.驱动杆83,驱动杆83固定在两个铰接板一814之间;

81.驱动机构84,驱动机构84设置在底板1上,用于带动驱动杆83沿转轴一812的圆周方向转动,驱动机构84包括铰接在连接板上的气缸841和铰接在底板1上的铰接杆842,铰接

杆842顶端一侧转动连接有套设在驱动杆83外周壁上的驱动套843,另一侧与气缸841的活塞缸相铰接。

82.如图1、3、7所示,分离组件包括两个分离机构91,两个分离机构91相对设置在底板1两侧,分离机构91包括固定在底板1表面的安装板911,安装板911一侧转动连接有固定块912,另一侧通过换向传动结构913与从动轮821相连,固定块912内部固定有传动杆914,底板1上沿横向滑动连接有两个滑杆915,传动杆914一端转动连接有在滑杆915上滑动的滑块916,滑杆915顶端转动连接有卡座917,卡座917顶端沿长度方向开设有用于转辊3卡入的插槽918。

83.如图6和7所示,换向传动结构913包括设置在从动轮821一侧的锥齿轮一9131,安装板911远离固定块912的一面上设置有与锥齿轮一9131相啮合的锥齿轮二9132,锥齿轮二9132内部通过固定轴9133与固定块912相连。

84.如图4和图7所示,滑杆915底部设置有环形块9151,底板1上沿横向开设有用于滑杆915卡入的滑槽11,滑槽11底部开设有用于环形块9151滑动的滑腔12。

85.如图2和图5所示,传动件10包括设置在一个侧板2外壁上的安装座101,安装座101上设置有电机102,安装座101顶部设置有挡板103,电机102的输出端贯穿挡板103并固定有斜齿轮一104,挡板103一侧转动连接有与斜齿轮一104相啮合的斜齿轮二105,斜齿轮二105上开设有用于转辊3卡入的嵌槽106,卸料板4两侧均设置有用于限制转辊3脱离通槽22的限位件41,限位件41包括沿竖直方向设置在卸料板4侧壁上的竖杆411,竖杆411顶端沿远离卸料板4的方向设置有横杆412,横杆412远离竖杆411的一端侧壁上设置有连接杆413,连接杆413底端倾斜设置有限位板414,限位板414底端设置有用于沿圆弧方向卡入通槽22的限位块415。

86.由于侧板2上开设有转孔21和通槽22,使得在安装转辊3时,先将转辊3两端放入通槽22内,直至转辊3运动至转孔21位置,即可通过传动件10驱动转辊3转动,从而带动转辊3对无纺布和边角料进行收卷,由于该卸料装置包括驱动组件和分离组件,使得当转辊3对分切完成好的边角料和无纺布收卷完成后,通过启动驱动装置带动卸料板4抬升和运动,从而带动转辊3、边角料和无纺布同步运动,并且在运动过程中通过分离组件对边角料进行分离,使得边角料能落入回收箱7内,而转辊3连通无纺布则在卸料板4的驱动下运动至转运板5上并滚落到集料箱6中,转辊3两端随之卡入集料箱6的卡槽61内,此时只需人工将转辊3自无纺布内部拔出,即可轻松的收集无纺布,同时有效对边角料进行分离和收集,使用极为方便。

87.由于驱动组件包括主动机构81、从动机构82、驱动杆83和驱动机构84,使得在具体驱动卸料板4的过程中,通过驱动机构84带动驱动杆83沿转轴一812的圆周方向进行转动,从而带动主动机构81进行转动,即驱动杆83带动铰接板一814、连杆一813和主动轮811沿转轴一812的圆周方向运动,从而带动卸料板4一端向上运动并抬升,进而带动从动机构82,即铰接板二824、连杆二823和从动轮821沿转轴二822的圆周方向进行运动,从而带动卸料板4的另一端也同步向上运动并抬升,当驱动杆83转动至转轴一812与底板1的垂直面时,卸料板4到达最高点,当继续转动并越过垂直面后,卸料板4向下转动并逐渐下落,直至卸料板4接近转运板5后,驱动机构84停止工作,由于惯性的作用,转辊3和无纺布仍具有朝转运板5运动的趋势,从而使得转辊3和无纺布能自动滚到倾斜的转运板5上,并在惯性的作用下落

入集料箱6内,从而完成无纺布的收集操作,操作方便。

88.由于驱动机构84包括铰接在连接板上的气缸841和铰接在底板1上的铰接杆842,铰接杆842通过驱动套843与驱动杆83相连,在自然状态下,气缸841的活塞杆始终保持伸出状态,当需要驱动驱动杆83运动时,只需收缩活塞杆,使得铰接杆842受力并转动,从而带动驱动套843和驱动杆83转动,从而实现了驱动机构84驱动驱动杆83运动的操作。

89.由于主动轮811和从动轮821、连杆一813和连杆二823、铰接板一814和铰接板二824的尺寸均相同,使得在卸料板4运动时,其两端的抬升高度相同,从而使得卸料板4在转运过程中始终保持平稳,避免转辊3和无纺布滚动掉落,提高了转辊3和无纺布在运动时的稳定性。

90.由于分离组件包括两个分离机构91,分离机构91包括与通过换向传动结构913与从动轮821相连的安装板911,使得当从动轮821开始转动时,能同步带动固定块912进行转动,从而带动传动杆914转动,由于传动杆914通过滑动在滑杆915上的滑块916与滑杆915相连,使得当传动杆914转动时,滑块916能随之在滑杆915上滑动,从而带动滑杆915在底板1上滑动,从而带动转动在滑杆915顶端的卡座917滑动,进而使得在卸料板4抬升过程中,卡座917能推动边角料转辊3外部滑动,直至脱离转辊3,而随着从动轮821的继续转动,滑块916也能在滑杆915上继续滑动,并带动滑杆915左右滑移,从而在传动杆914转动一周后,滑块916能带动滑杆915恢复原位,其中,由于卡座917为转动连接在滑杆915顶部,使得当转辊3向上抬升时,能带动卡座917转动,从而使得转辊3能轻松的脱离插槽918,操作更为方便。

91.由于换向传动结构913包括设置在从动轮821一侧的锥齿轮一9131,安装板911上设置有与之啮合的锥齿轮二9132,且锥齿轮二9132通过固定轴9133与固定块912相连,使得当从动轮821开始转动时,锥齿轮一9131能随之发生转动,从而带动锥齿轮二9132发生转动,进而使得固定轴9133转动并带动固定块912转动,实现了换向传动结构913对固定块912的驱动效果。

92.由于滑杆915底部设置有环形块9151,底板1的滑槽11上开设有滑腔12,通过环形块9151在滑腔12内滑动,实现了滑杆915在底板1上的滑动连接,并且通过滑腔12对环形块9151的限位,使得滑杆915无法脱离底板1,滑动过程更为稳定顺畅。

93.由于传动件10包括安装座101,安装座101上设置有电机102,使得在转辊3对无纺布和边角料进行收卷时,转辊3位于斜齿轮二105的嵌槽106内且位于其中心处并与斜齿轮二105相连,启动电机102,电机102带动斜齿轮一104进行转动,从而带动挡板103内侧的斜齿轮而转动,进而带动转辊3转动,从而实现了传动件10对转辊3的驱动效果,且在转辊3需要抬升时,转辊3也能通过嵌槽106脱离斜齿轮二105。

94.由于卸料板4两侧均设置有限位件41,在卸料板4卸完无纺布后,卸料板4往回运动,同时工作人员将转辊3放入通槽22内,在卸料板4回复原始位置后,卸料板4能带动竖杆411、横杆412、连接杆413和限位板414同步回退,直至限位块415卡入通槽22并抵触在转辊3表面,通过限位块415对转辊3的限位,使得转辊3无法脱离通槽22,而在卸料板4准备抬升无纺布和转辊3时,限位块415能先于转辊3脱离通槽22,从而使得限位块415能不干涉转辊3脱离通槽22,使用方便。

95.该卸料装置的工作流程如下:

96.收卷时:安装转辊3,将转辊3两端放入通槽22内,直至转辊3运动至转孔21位置,同

时使得转辊3位于斜齿轮二105的嵌槽106内且位于其中心处并与斜齿轮二105相连,即可通过传动件10驱动转辊3转动,即启动电机102,电机102带动斜齿轮一104进行转动,从而带动挡板103内侧的斜齿轮而转动,进而带动转辊3转动,从而带动转辊3对无纺布和边角料进行收卷。

97.卸料时:收缩活塞杆,使得铰接杆842受力并转动,从而带动驱动套843和驱动杆83沿转轴一812的圆周方向进行转动,从而带动铰接板一814、连杆一813和主动轮811沿转轴一812的圆周方向运动,从而带动卸料板4一端向上运动并抬升,进而带动铰接板二824、连杆二823和从动轮821沿转轴二822的圆周方向进行运动,从而带动卸料板4的另一端也同步向上运动并抬升,与此同时,锥齿轮一9131能随从动轮821一同发生转动,从而带动锥齿轮二9132发生转动,进而使得固定轴9133转动并带动固定块912转动,从而带动传动杆914转动,滑块916能随之在滑杆915上滑动,从而带动滑杆915在底板1上滑动,卡座917随之滑动并推动边角料转辊3外部滑动,直至脱离转辊3并落入回收箱7内,而当驱动杆83转动至转轴一812与底板1的垂直面时,卸料板4到达最高点,当继续转动并越过垂直面后,卸料板4向下转动并逐渐下落,直至卸料板4接近转运板5后,气缸841停止工作,由于惯性的作用,转辊3和无纺布仍具有朝转运板5运动的趋势,从而使得转辊3和无纺布能自动滚到倾斜的转运板5上,并在惯性的作用下落入集料箱6内,转辊3两端随之卡入集料箱6的卡槽61内,此时只需人工将转辊3自无纺布内部拔出,即可轻松的收集无纺布。

98.以上显示和描述了本发明的基本原理、主要特征和优点。本领域的技术人员应当了解,本发明不受上述实施例的限制,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。