1.本发明涉及一种运动控制方法,具体涉及一种多轴运动位置同步控制方法。

背景技术:

2.多轴运动机构普遍应用于工业生产中,例如应用于零件的加工、装配等场合。在多轴运动机构的工作过程中,部分场合要求两个动作部件之间同步运动,例如在自动化加工领域,待加工的工件在连续向前直线移动的工件输送线上依次向前输送,加工模块设置于工件输送线的旁边,为了提高生产效率,工件在加工过程中不停顿,即工件在随工件输送线运动过程中,完成工件的加工,这要求所述加工模块在对工件进行加工的过程中要随工件同步运动。在上述同步运动的加工过程中,为了确保加工精度,所述工件和加工模块必须严格同步运动,现有技术中通常是通过分别控制工件和加工模块的运动速度达到一直,使得两者实现同步运动,但是由于机械部件的运动误差等因素,两者难以达到严格同步,尤其是对于高精密的加工,同步性的精度影响到工件的加工精度。

技术实现要素:

3.本发明目的在于克服现有技术的不足,提供一种多轴运动位置同步控制方法,该方法能够确保多轴运动机构中的两个运动体严格同步运动。

4.本发明的目的通过以下技术方案实现:

5.一种多轴运动位置同步控制方法,用于实现两个运动体之间的同步运动,其中,第一运动体沿直线运动,第一运动体由第一直线驱动机构驱动作直线运动;第二运动体为多轴作业机构,第二运动体设置于第一运动体运动路线的一侧,该第二运动体包括末端作业模块以及驱动末端作业模块在三维空间内运动的多轴驱动结构,第二运动体连接在第二直线驱动机构上,该第二直线驱动机构驱动第二运动体沿第一运动体的运动方向做直线运动;该方法包括以下步骤:

6.(1)第一直线驱动机构带动第一运动体沿直线匀速运动;

7.(2)第二运动体位于初始位置,当第一运动体即将到达第二运动体处时,第二直线驱动机构带动第二运动体作与第一运动体同方向的直线运动;在第一运动体和第二运动体之间设置同步追随模块使得第一运动体和第二运动体达到同步运动,该同步追随模块包括设置在第一运动体上的光源、设置在第二运动体上的载光板以及设在第二运动体上的视觉识别模块;所述第二运动体在追随第一运动体的过程中,所述光源将光投射到载光板上,所述视觉识别模块对载光板上的光斑进行图像识别,当图像识别模块识别到所述光斑位于载光板的设定位置且保持不变时,第一运动体和第二运动体达到相对位置关系确定且同步运动状态;

8.(3)当第一运动体和第二运动体达到相对位置关系确定且同步运动状态时,利用位置锁定装置将第一运动体和第二运动体锁定在一起,所述位置锁定装置包括设置在第二运动体上的锁紧栓、用于驱动锁紧栓作伸缩运动的锁紧驱动机构以及设置在第一运动体上

的锁紧孔,在第一运动体和第二运动体达到相对位置关系确定且同步运动状态时,所述锁紧栓与锁紧孔对准,且锁紧驱动机构将锁紧栓推入到锁紧孔中,使得第一运动体和第二运动体锁紧在一起形成整体向前同步运动。

9.优选地,所述第二直线驱动机构包括第二驱动电机、丝杠传动机构以及直线移动座,其中,所述第二驱动电机与丝杠传动机构中的丝杠连接,丝杠传动机构中的丝杠螺母设置在直线移动座上,所述直线移动座上设有同步驱动孔;所述位置锁定装置上还设有同步驱动锁紧块,该同步驱动锁紧块由锁紧驱动机构驱动与所述锁紧栓同步运动;在第二直线驱动机构驱动第二运动体作直线运动的过程中,所述同步驱动锁紧块匹配于同步驱动孔中;在步骤(3)中,当锁紧驱动机构将锁紧栓推入到锁紧孔中的同时,带动同步驱动锁紧块离开同步驱动孔,以切断第二直线驱动机构对第二运动体的驱动动力。

10.优选地,所述锁紧驱动机构采用电磁铁;所述锁紧栓和同步驱动锁紧块连接在一起,并与电磁铁的伸缩端连接;所述锁紧孔的入口处设置成锥形口,所述锁紧栓的末端设置成锥形结构,以便于锁紧栓锁入锁紧孔中;所述同步驱动锁紧块的末端设置成斜面结构,以便于同步驱动锁紧块锁入到同步驱动孔。

11.优选地,在步骤(3)完成后,还进一步包括步骤(4):第一运动体和第二运动体锁紧在一起形成整体向前同步运动过程中,第二运动体上的末端作业模块对第一运动体中的工件进行加工;与此同时,所述第二直线驱动机构保持原来的速度继续向前运动,使得直线移动座也与第二运动体同步运动;当末端作业模块对第一运动体中的工件加工完毕后,所述锁紧驱动机构带动锁紧栓离开锁紧孔,并带动同步驱动锁紧块重新进入到同步驱动孔中,随后第二直线驱动机构带动第二运动体反向运动,恢复至初始位置,等待下一次作业。

12.优选地,所述第二运动体中,多轴驱动结构包括x轴运动驱动机构、y轴运动驱动机构以及z轴运动驱动机构,分别驱动末端作业模块在x轴方向、y轴方向以z轴方向运动,所述末端作业模块设置于x轴运动驱动机构上;在第一运动体和第二运动体锁紧在一起形成整体向前同步运动过程中,所述第一运动体和第二运动体达到相对位置关系确定且同步运动状态后,x轴运动驱动机构、y轴运动驱动机构以及z轴运动驱动机构驱动末端作业模块在三维空间内运动以对第一运动体上的工件进行加工。

13.优选地,所述多轴驱动结构设置于移动架上,所述锁紧驱动机构固定于移动架上,第二直线驱动机构通过带动移动架运动,进而带动多轴驱动结构及末端作业模块运动。

14.优选地,所述图像识别模块设置于移动架上,该图像识别模块的摄像头朝下设置,所述载光板设置于摄像头的正下方;所述载光板为半透明板,所述光源位于载光板的下方;所述光源在载光板板上投射出十字型光斑;所述图像识别模块将当前时刻光斑中心在载光板的位置与目标位置进行比较,并将两者的位置差数据传送给控制模块,与此同时,图像识别模块还将当前时刻光斑中心在载光板的位置与上一时刻光斑中心在载光板的位置进行比较,计算第一运动体和第二运动体的速度差数据,并将该速度差数据发送给给控制模块,第二直线驱动机构,所述给控制模块根据所述位置差数据和速度差数据实时调整控制参数,由第二直线驱动机构控制第二运动体的运动速速,使得光斑中心在载光板的位置往目标位置移动且最终让第一运动体和第二运动体的速度一致,达到第一运动体和第二运动体达到相对位置关系确定且同步运动状态;随后控制模块将控制信号发送到位置锁定装置,由位置锁定装置将第一运动体和第二运动体锁紧在一起。

15.优选地,所述第二运动体为两组,相对设置于第一运动体的移动方向的两侧;所述第一运动体为多个,沿着移动方向均匀排列;当第一组第二运动体与对应的第一运动体同步运动并进行加工作业时,所述第二组第二运动体处于作业完毕并返回初始位置的状态,当第二组第二运动体与对应的第一运动体同步运动并进行加工作业时,所述第一组第二运动体处于作业完毕并返回初始位置的状态,即第一组第二运动体和第二组第二运动体交替进行作业,在一个加工周期内完成两个工件的加工。

16.优选地,所述第二运动体为两组,沿着第一运动体的移动方向排列设置;所述第一运动体为多个,沿着移动方向均匀排列;当第一组第二运动体与对应的第一运动体同步运动并进行加工作业时,第二组第二运动体也与对应的第一运动体同步运动并进行加工作业;当所述第一组第二运动体处于作业完毕并返回初始位置的状态时,所述第二组第二运动体也处于作业完毕并返回初始位置的状态,即第一组第二运动体和第二组第二运动体同步作业,一个加工周期完成两个工件的加工。

17.优选地,所述第一直线驱动机构为同步带驱动机构,由电机、同步带轮以及同步带构成,所述第一运动体为工件座,该工件座固定连接于同步带上,所述光源设置于工件座上;所述同步带的两侧相对设置有两个导向槽,该导向槽的起始端设置有锥形导向口,所述工件座的两侧设置导向块,该导向块匹配于导向槽中,使得工件座在运动过程中严格按照直线轨迹运动。

18.本发明与现有技术相比具有以下有益效果:

19.1、现有技术中,两个相对独立的运动体之间保持同步运动,通常通过分别控制每个运动体的速度达到一致的方式实现同步运动,但是由于控制精度误差以及运动体的运动机构的制造误差等,两个运动体在持续同步运动的过程中会出现速度差,需要不断调整,对于高精密加工来说,同步性不佳会导致加工精度大大下降;本发明中,采用速度追踪同步和机械同步相结合的方式实现两个运动体的同步控制,具体地,在速度追踪阶段,利用同步追随模块实现第一运动体和第二运动体的速度达到一致,相对位置达到确定位置,随后采用机械锁紧的方式让第一运动体和第二运动体锁紧在一起,使得两者形成一个刚性整体,从而形成严格的同步运动,在后续的移动过程中不会出现任何的速度误差,从而在该过程中进行加工作业,满足高精度的加工要求。

20.2、本发明中,所述同步追随模块利用设置在第一运动体上的光源向设置在第二运动体上的载光板投射光斑,通过设在第二运动体上的视觉识别模块对载光板上的光斑进行图像识别,通过判断光斑在载光板上的位置以及位置的变化,来判断第一运动体和第二运动体的速度差,使得两个运动体在无接触的过程中实现速度差的直接对比,与现有技术中分别对两个运动体的速度进行计算再进行比较相比,判断误差更小,精准度更高,便于后续进行精准的机械锁定。

附图说明

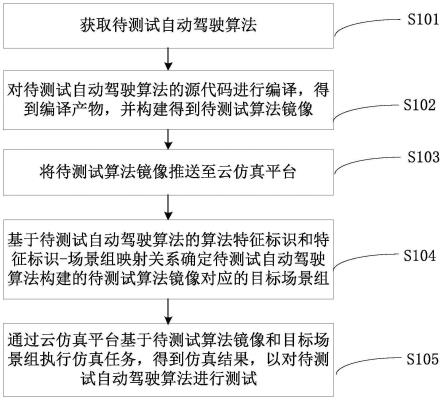

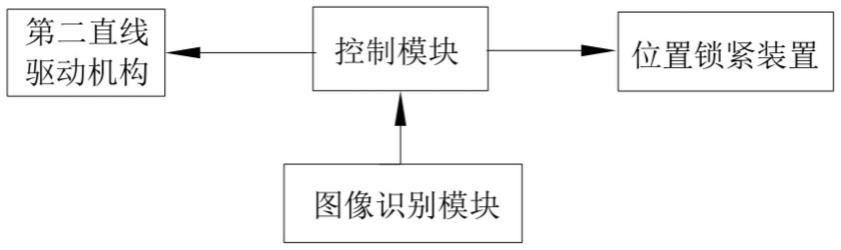

21.图1为本发明的多轴运动位置同步控制方法的电原理框图。

22.图2和图3为应用本发明的多轴运动位置同步控制方法的一种具体自动化加工设备的结构示意图,其中,图2为俯视图,图3为立体图。

23.图4和图5为图2和图3所示结构中第二运动体的立体结构图。

24.图6为为图2和图3所示结构中第二直线驱动机构示意图。

25.图7为为图2和图3所示结构中第一直线驱动机构示意图。

26.图8为应用本发明的多轴运动位置同步控制方法的另一种具体自动化加工设备的结构示意图。

具体实施方式

27.下面结合实施例和附图对本发明作进一步描述,但本发明的实施方式不仅限于此。

28.实施例1

29.参见图1-图7,本实施例的多轴运动位置同步控制方法,用于实现两个运动体之间的同步运动。第一运动体1沿直线运动,第一运动体1由第一直线驱动机构3驱动作直线运动;第二运动体2为多轴作业机构,第二运动体2设置于第一运动体1运动路线的一侧,该第二运动体2包括末端作业模块2-1以及驱动末端作业模块2-1在三维空间内运动的多轴驱动结构,第二运动体2连接在第二直线驱动机构4上,该第二直线驱动机构4驱动第二运动体2沿第一运动体1的运动方向做直线运动。该方法包括以下步骤:

30.(1)第一直线驱动机构3带动第一运动体1沿直线匀速运动;

31.(2)第二运动体2位于初始位置,当第一运动体1即将到达第二运动体2处时,第二直线驱动机构4带动第二运动体2作与第一运动体1同方向的直线运动;在第一运动体1和第二运动体2之间设置同步追随模块6使得第一运动体1和第二运动体2达到同步运动,该同步追随模块6包括设置在第一运动体1上的光源6-1、设置在第二运动体2上的载光板6-2以及设在第二运动体2上的视觉识别模块6-3;所述第二运动体2在追随第一运动体1的过程中,所述光源6-1将光投射到载光板6-2上,所述视觉识别模块6-3对载光板6-2上的光斑进行图像识别,当图像识别模块6-3识别到所述光斑位于载光板6-2的设定位置且保持不变时,第一运动体1和第二运动体2达到相对位置关系确定且同步运动状态;

32.(3)当第一运动体1和第二运动体2达到相对位置关系确定且同步运动状态时,利用位置锁定装置5将第一运动体1和第二运动体2锁定在一起,所述位置锁定装置5包括设置在第二运动体2上的锁紧栓5-1、用于驱动锁紧栓5-1作伸缩运动的锁紧驱动机构5-2以及设置在第一运动体1上的锁紧孔5-4,在第一运动体1和第二运动体2达到相对位置关系确定且同步运动状态时,所述锁紧栓5-1与锁紧孔5-4对准,且锁紧驱动机构5-2将锁紧栓5-1推入到锁紧孔5-4中,使得第一运动体1和第二运动体2锁紧在一起形成整体向前同步运动。

33.作为一种具体实施手段,所述第二直线驱动机构4包括第二驱动电机4-1、丝杠传动机构以及直线移动座4-2,其中,所述第二驱动电机4-1与丝杠传动机构中的丝杠连接,丝杠传动机构中的丝杠螺母设置在直线移动座4-2上,所述直线移动座4-2上设有同步驱动孔4-3;所述位置锁定装置5上还设有同步驱动锁紧块5-3,该同步驱动锁紧块5-3由锁紧驱动机构5-2驱动与所述锁紧栓5-1同步运动;在第二直线驱动机构4驱动第二运动体2作直线运动的过程中,所述同步驱动锁紧块5-3匹配于同步驱动孔4-3中。在步骤(3)中,当锁紧驱动机构5-2将锁紧栓5-1推入到锁紧孔5-4中的同时,带动同步驱动锁紧块5-3离开同步驱动孔4-3,以切断第二直线驱动机构4对第二运动体2的驱动动力。这样,在第一运动体1和第二运动体2锁紧在一起的时候,由第一直线驱动机构3带动两个运动体进行直线运动,避免两个

动力同时驱动造成的运动干涉,从而确保两个运动体的同步性更好。具体地,所述第二驱动电机4-1设置于机架7上,所述直线移动座4-2与机架7之间设置有直线导向机构,以确保直线移动座4-2的运动精度。

34.参见图2-5和图7,本实施中,所述锁紧驱动机构5-2采用电磁铁构成,电磁铁在通电和断电的状态切换过程中,可实现直线运动的驱动。所述锁紧栓5-1和同步驱动锁紧块5-3连接在一起,并与电磁铁的伸缩端连接;所述锁紧孔5-4的入口处设置成锥形口,所述锁紧栓5-1的末端设置成锥形结构,以便于锁紧栓5-1锁入锁紧孔5-4中,使得第一运动体1和第二运动体2即使存在一定的位置误差,也能够让两者准确的锁紧在一起。同理,所述同步驱动锁紧块5-3的末端设置成斜面结构,以便于同步驱动锁紧块5-3锁入到同步驱动孔4-3。利用电磁铁带动锁紧栓5-1和同步驱动锁紧块5-3同步运动,在锁紧栓5-1锁紧在锁紧孔5-4的同时,让同步驱动锁紧块5-3离开同步驱动孔4-3,及时切断第二直线驱动机构4的动力,避免运动干涉。

35.参见图2-7,在步骤(3)完成后,还进一步包括步骤(4):第一运动体1和第二运动体2锁紧在一起形成整体向前同步运动过程中,第二运动体2上的末端作业模块2-1对第一运动体1中的工件进行加工;与此同时,所述第二直线驱动机构4保持原来的速度继续向前运动,使得直线移动座4-2也与第二运动体2同步运动;当末端作业模块2-1对第一运动体1中的工件加工完毕后,所述锁紧驱动机构5-2带动锁紧栓5-1离开锁紧孔5-4,并带动同步驱动锁紧块5-3重新进入到同步驱动孔4-3中,随后第二直线驱动机构4带动第二运动体2反向运动,恢复至初始位置,等待下一次作业。在上述作业过程中,第二直线驱动保持原来的速度继续向前运动,使得在作业完成后,同步驱动锁紧块5-3与同步驱动孔4-3仍然处于相对准的状态,此时可以让第二直线驱动机构4和第二运动体2快速接合在一起,返回初始位置,减少了返程的辅助时间,有利于提高生产效率。

36.参见图4和图5,所述第二运动体2中,多轴驱动结构包括x轴运动驱动机构2-3、y轴运动驱动机构2-4以及z轴运动驱动机构2-5,分别驱动末端作业模块2-1在x轴方向、y轴方向以z轴方向运动,所述末端作业模块2-1设置于x轴运动驱动机构2-3上;在第一运动体1和第二运动体2锁紧在一起形成整体向前同步运动过程中,所述第一运动体1和第二运动体2达到相对位置关系确定且同步运动状态后,x轴运动驱动机构2-3、y轴运动驱动机构2-4以及z轴运动驱动机构2-5驱动末端作业模块2-1在三维空间内运动以对第一运动体1上的工件进行加工。所述x轴运动驱动机构2-3、y轴运动驱动机构2-4以及z轴运动驱动机构2-5均采用电机与丝杠传动机构构成。所述末端作业模块2-1可以根据实际的加工场合进行灵活确定,例如是用于焊接的焊头,或者是用于激光雕刻的激光头,等等。

37.参见图2-5,所述多轴驱动结构设置于移动架2-2上,所述锁紧驱动机构5-2固定于移动架2-2上,第二直线驱动机构4通过带动移动架2-2运动,进而带动多轴驱动结构及末端作业模块2-1运动。为了确保直线运动精度,移动架2-2与机架7之间也设置有直线导向机构。

38.参见,1、图4、图5和图7,所述图像识别模块6-3设置于移动架2-2上,该图像识别模块6-3的摄像头朝下设置,所述载光板6-2设置于摄像头的正下方;所述载光板6-2为半透明板,所述光源6-1位于载光板6-2的下方,这样从下方投射到半透明的载光板6-2上的光斑,可以被上方的图像识别模块6-3所识别;所述光源6-1在载光板6-2上投射出十字型光斑;所

述图像识别模块6-3实时获取载光板6-2上的光斑图像,并对当前光斑中心在载光板6-2的位置进行实时计算,其具体的计算方法可采用现有技术中的图像识别算法进行处理;所述图像识别模块6-3将当前时刻光斑中心在载光板6-2的位置与目标位置进行比较,并将两者的位置差数据传送给控制模块,与此同时,图像识别模块6-3还将当前时刻光斑中心在载光板6-2的位置与上一时刻光斑中心在载光板6-2的位置进行比较,计算第一运动体1和第二运动体2的速度差数据,并将该速度差数据发送给给控制模块,所述给控制模块根据所述位置差数据和速度差数据实时调整控制参数发送给第二直线驱动机构4,由第二直线驱动机构4控制第二运动体2的运动速速,使得光斑中心在载光板6-2的位置往目标位置移动且最终让第一运动体1和第二运动体2的速度一致,使得第一运动体1和第二运动体2达到相对位置关系确定且同步运动状态;随后控制模块将控制信号发送到位置锁定装置5,由位置锁定装置5将第一运动体1和第二运动体2锁紧在一起。这样,不但让第一运动体1和第二运动体2的速度到一致,实现同步运动,而且让两者在达到速度一致的同时,让两者的位置关系也处于确定的状态,使得此时两者的位置关系位于零点位置,随后多轴驱动结构以该零点位置作为参照,进行后续加工作业的运动控制,有利于获得更高精度的加工。

39.参见图2和图3,本实施例中,所述第二运动体2为两组,沿着第一运动体1的移动方向排列设置;所述第一运动体1为多个,沿着移动方向均匀排列;当第一组第二运动体2与对应的第一运动体1同步运动并进行加工作业时,第二组第二运动体2也与对应的第一运动体1同步运动并进行加工作业;当所述第一组第二运动体2处于作业完毕并返回初始位置的状态时,所述第二组第二运动体2也处于作业完毕并返回初始位置的状态,即第一组第二运动体2和第二组第二运动体2同步作业,一个加工周期完成两个工件的加工。通过设置两组第二运动体2,可以双倍地提高生产效率。

40.参见图7,本实施中,所述第一直线驱动机构3为同步带驱动机构,由第一驱动电机3-2、同步带3-1轮以及同步带3-1构成,所述第一运动体1为工件座,该工件座固定连接于同步带3-1上,所述光源6-1设置于工件座上;所述同步带3-1的两侧相对设置有两个导向槽3-3,该导向槽3-3的起始端设置有锥形导向口3-4,所述工件座的两侧设置导向块,该导向块匹配于导向槽3-3中,使得工件座在运动过程中严格按照直线轨迹运动。

41.实施例2

42.参见图8,实施例中与实施例1相比的不同之处在于,本实施例中,所述第二运动体2为两组,相对设置于第一运动体1的移动方向的两侧;所述第一运动体1为多个,沿着移动方向均匀排列;当第一组第二运动体2与对应的第一运动体1同步运动并进行加工作业时,所述第二组第二运动体2处于作业完毕并返回初始位置的状态,当第二组第二运动体2与对应的第一运动体1同步运动并进行加工作业时,所述第一组第二运动体2处于作业完毕并返回初始位置的状态,即第一组第二运动体2和第二组第二运动体2交替进行作业,在一个加工周期内完成两个工件的加工。

43.上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其他的任何未背离本发明的精神实质与原理下所做的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。