1.本发明属于纯化技术领域,具体涉及一种高纯度、高转化率的单壁碳纳米管纯化方法。

背景技术:

2.碳纳米管作为一维纳米材料,重量轻,六边形结构连接完美,具有许多异常的力学、电学和化学性能。近些年随着碳纳米管及纳米材料研究的深入,其广阔的应用前景也不断地展现出来。碳纳米管可以看做是石墨烯片层卷曲而成,因此按照石墨烯片的层数可分为单壁碳纳米管和多壁碳纳米管。与多壁碳纳米管相比,单壁碳纳米管直径分布范围小,缺陷少,具有更高的均匀一致性。单壁碳纳米管典型直径在0.6-2nm,多壁碳纳米管最内层可达0.4nm,最粗可达数百纳米,但典型管径为2-100nm。

3.目前制备碳纳米管的方法很多,常见的有电弧放电法、激光蒸发法和化学气相沉积法(cvd),然而这些方法所制得的碳纳米管通常含有无定形碳、碳纳米粒子及催化剂颗粒等杂质,这些杂质的存在影响了碳纳米管的性能测试及其应用研究,因此对碳纳米管纯化的深入研究是非常必要和重要的。

4.采用现有的纯化技术对多壁碳纳米管进行纯化,纯化后的多壁碳纳米管纯度能达到99%以上。但是现有技术是采用铁催化剂来生产单壁碳纳米管,生产的铁系碳纳米管管径小,单壁碳纳米管与铁杂质结合非常紧密,因此单壁碳纳米管的纯化难度要高于多壁碳纳米管的纯化难度。采用现有的单壁碳纳米管的纯化技术对由电弧放电法制得的单壁碳纳米管进行纯化,纯化后的单壁碳纳米管纯度能达到99%以上,但是单壁碳纳米管的成品转化率低于10%,采用现有纯化技术对由化学气相沉积法(cvd法)制得的单壁碳纳米管进行纯化,纯化后的单壁碳纳米管的纯度只能达到90%,成品转化率同样低于10%,纯度及转化率均很低。而化学气相沉积法具有成本低、产量大、条件易于控制等优点,是当前最适于工业化生产单壁碳纳米管的方法。因此,急需探索出适合cvd法生产的单壁碳纳米管的纯化技术,使纯化后的单壁碳纳米管具有高纯度高转化率。

技术实现要素:

5.本发明的目的是提供一种高纯度、高转化率的单壁碳纳米管纯化方法,旨在解决现有纯化技术纯化cvd法制得单壁碳纳米管的纯度和成品转化率低的技术问题。

6.为了解决上述技术问题,本发明采用的技术方案如下:

7.本发明提供了一种高纯度、高转化率的单壁碳纳米管纯化方法,其包括如下步骤:

8.步骤一、对cvd法制得的单壁碳纳米管粗品进行前处理;

9.步骤二、对经步骤一处理后的单壁碳纳米管与表面活性剂、有机溶剂一起超声分散,然后洗涤至中性后,过滤,最后冷冻干燥;

10.步骤三、对经步骤二处理后的单壁碳纳米管的进行高温氧化处理;

11.步骤四、将高温氧化处理后的单壁碳纳米管置于混合酸溶液中,并边搅拌边加热;

12.步骤五、对步骤四反应后的单壁碳纳米管洗涤至中性后,过滤,烘干,得纯化后的单壁碳纳米管。

13.其中,所述前处理包括粉碎处理、离心处理、振荡处理和超声处理中的至少一种。

14.其中,所述有机溶剂包括醇类溶剂、酮类溶剂中的至少一种。

15.其中,所述表面活性剂包括阴离子型表面活性剂、非离子型表面活性剂、两性表面活性剂中的至少一种。

16.其中,步骤二中,超声分散时温度为35-45℃,超声时间为1.5-2.5h。

17.其中,步骤三中,高温氧化处理包括将单壁碳纳米管置于氩气和水蒸气的混合气氛中,并控制气体流量为350-450ml/min,于350-500℃煅烧30-60min,最后冷却。

18.其中,步骤四中,所述混合酸溶液包括浓度为3-6mol/l的盐酸溶液和浓度为6%-16%的硝酸溶液。

19.其中,步骤四中,所述搅拌速度为350-450rpm,加热温度为75-85℃,反应时间为3.5-4.5h。

20.其中,所述单壁碳纳米管为铁系单壁碳纳米管。

21.本发明的有益效果:

22.本发明通过对cvd法生产的单壁碳纳米管进行前处理,使得碳纳米管能够更好地与溶液充分接触,将前处理后的单壁碳纳米管与表面活性剂和有机溶剂一起超声分散,能够除去碳管中残留的有机物质,且表面活性剂与有机溶剂共同作用能够打开单壁碳纳米管和金属杂质之间的间隙,使部分金属杂质与单壁碳纳米管脱离,除去部分金属杂质。进行高温氧化处理能够去除覆盖在碳管上残留的无定形碳,同时将碳管表面的金属催化剂颗粒氧化,一方面形成的金属氧化物与单壁碳纳米管结合不牢固,剥离时可以减少碳管的损失,另一方面氧化金属更容易与酸反应而被去除,因此能更好的提高单壁碳纳米管的纯度和成品转化率。而洗涤至中性,过滤,冻干等手段保留了单壁碳纳米管自身优异的导电性能,以及为其后续的应用作基础。该纯化方法步骤简单,操作方便,能够制备出低损失、高纯度的单壁碳纳米管,纯度可达到99%,且成品转化率可达到62%。

具体实施方式

23.为使本发明实施例的目的、技术方案和技术效果更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,以下所描述的实施例是本发明一部分实施例,而不是全部的实施例。结合本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行;所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.在本发明的描述中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

25.在本发明的描述中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均

可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

26.需要理解的是,本发明实施例中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本发明实施例相关组分的含量按比例放大或缩小均在本发明公开的范围之内。具体地,本发明实施例中所述的重量可以是μg、mg、g、kg等化工领域公知的质量单位。

27.另外,除非上下文另外明确地使用,否则词的单数形式的表达应被理解为包含该词的复数形式。术语“包括”或“具有”旨在指定特征、数量、步骤、操作、元件、部分或者其组合的存在,但不用于排除存在或可能添加一个或多个其它特征、数量、步骤、操作、元件、部分或者其组合。

28.本发明实施例提供了一种高纯度、高转化率的单壁碳纳米管纯化方法,其包括如下步骤:

29.步骤一、对cvd法制得的单壁碳纳米管粗品进行前处理,单壁碳纳米管的重量份数为4-6份,纯度为55-65%;

30.步骤二、对经步骤一处理后的单壁碳纳米管与8-10重量份数的表面活性剂、有机溶剂一起超声分散,然后洗涤至中性后,过滤,最后冷冻干燥;

31.步骤三、对步骤二处理后的单壁碳纳米管进行高温氧化处理;

32.步骤四、将高温氧化处理后的单壁碳纳米管置于混合酸溶液中,并边搅拌边加热;

33.步骤五、对步骤四反应后的单壁碳纳米管洗涤至中性后,过滤,烘干,制得纯化后的单壁碳纳米管。

34.本发明通过对cvd法生产的单壁碳纳米管进行前处理,使得单壁碳纳米管能够更好地与溶液充分接触,将前处理后的单壁碳纳米管与表面活性剂和有机溶剂一起超声分散,表面活性剂和有机溶剂共同作用于单壁碳纳米管和金属杂质之间,打开单壁碳纳米管和金属杂质之间的间隙,使金属与单壁碳纳米管之间的间隙增大,使部分金属杂质松动并从单壁碳纳米管上脱落,进而达到除去部分金属催化剂的效果,且有机溶剂能够除去碳管中残留的有机物质。通过表面活性剂和有机溶剂对碳管和金属杂质的共同作用,增大碳管和金属杂质之间的间隙,使部分金属杂质与碳管之间的结合力下降,进而使金属杂质与碳管分离时可以减少碳管的损耗,使纯化后单壁碳纳米管的成品转化率更高。

35.对超声分散后的单壁碳纳米管进行冷冻干燥,一方面可以保证单壁碳纳米管和单壁碳纳米管之间的间隙,保证单壁碳纳米管混合物的整体蓬松度,避免单壁碳纳米管之间发生团聚,使后期纯化处理时杂质能更加充分的反应,更有利于去除单壁碳纳米管中的杂质,使纯化后单壁碳纳米管的纯度更高;另一方面,可以保证单壁碳纳米管和金属催化剂杂质之间的间隙,有利于降低单壁碳纳米管和金属杂质之间的结合力,使杂质更容易与单壁碳纳米管发生分离,减少单壁碳纳米管的损耗,使纯化后单壁碳纳米管的成品转化率更高。

36.高温氧化处理能够去除覆盖在单壁碳纳米管上残留的无定形碳,同时将单壁碳纳米管表面的金属催化剂颗粒氧化,金属氧化物更容易与酸发生反应,更有利于除去金属杂质,且氧化后的金属氧化物与单壁碳纳米管的结合更不牢固,使金属氧化物从单壁碳纳米管上剥离更加不容易损失碳管,因此高温氧化处理更有利于提高单壁碳纳米管的纯度和纯化后的成品转化率。

37.使用酸性溶液能够有效去除碳管中的金属催化剂及其氧化物,混合酸更有利于提高单壁碳纳米管纯化后的成品转化率。

38.本发明的纯化方法通过先对单壁碳纳米管进行前处理,使单壁碳纳米管能更好的与表面活性剂和有机溶剂进行充分接触,使单壁碳纳米管与表面活性剂和有机溶剂超声分散后,表面活性剂和有机溶剂能够更好的打开单壁碳纳米管和金属杂质之间的间隙,并通过冷冻干燥手段保持碳管和碳管之间及碳管和金属杂质之间的间隙,保持整体的蓬松度,使后期高温氧化处理时能够更加充分的去除碳管表面的无定型碳及对金属杂质进行更加充分的氧化,也更有利于酸性溶液对氧化后的金属氧化物进行反应,除去金属杂质。综上,该纯化方法步骤简单,操作方便,能够制备出低损失、高纯度的单壁碳纳米管,纯度可达到99%以上,且成品转化率可达到62%以上。

39.具体的,所述单壁碳纳米管为铁系单壁碳纳米管,其是采用铁催化剂制得。

40.其中,所述前处理包括粉碎处理、离心处理、振荡处理和超声处理中的至少一种。

41.优选的,所述前处理采用粉碎处理,所述前处理步骤包括将碳纳米管粗品置于粉碎机中进行粉碎,粉碎机转速为350-450rpm,粉碎时间为25-35min。具体的,所述粉碎机的转速可以为但不限于350rpm、360rpm、370rpm、380rpm、390rpm、400rpm、410rpm、420rpm、430rpm、440rpm、450rpm,粉碎时间可以为但不限于25min、26min、27min、28min、29min、30min、31min、32min、33min、34min、35min。通过采用粉碎方式对单壁碳纳米管粗品进行前处理,一方面可以将团聚的单壁碳纳米管分散开,使单壁碳纳米管后期可以与溶剂充分接触反应,另一方面,可以将较大快的金属杂质剪切成较小的金属颗粒,更有利于后续提高金属杂质的反应速率,提高单壁碳纳米管的纯化效果。当转速过小或粉碎处理时间过短时,单壁碳纳米管分散不完全,会影响纯化效果。当转速过高或粉碎处理时间过长时,会影响碳纳米管之后的导电性能。

42.其中,所述有机溶剂包括醇类溶剂、酮类溶剂中的至少一种。

43.其中,所述表面活性剂包括阴离子型表面活性剂、非离子型表面活性剂、两性表面活性剂中的至少一种。

44.其中,步骤二中,超声分散时温度为35-45℃,超声时间为1.5-2.5h。具体的,所述超声分散时的温度可以为但不限于35℃、36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃、45℃,超声温度可以为但不限于1.5h、1.8h、1.9h、2.0h、2.3h、2.5h。所述超声分散功率为25-35hz。

45.其中,步骤二中,冷冻干燥温度为-40~-60℃。

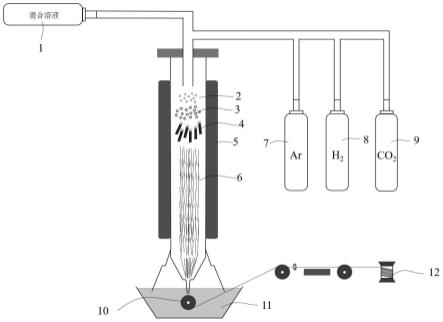

46.其中,步骤三中,高温氧化处理包括将单壁碳纳米管混合物置于氩气和水蒸气的混合气氛中,并控制气体流量为350-450ml/min,于750-850℃煅烧25-35min,最后冷却。具体的,所述气体流量可以为但不限于350ml/min、360ml/min、370ml/min、380ml/min、390ml/min、400ml/min、410ml/min、420ml/min、430ml/min、440ml/min、450ml/min,煅烧温度可以为但不限于750℃、760℃、770℃、780℃、790℃、800℃、810℃、820℃、830℃、840℃、850℃。

47.通过通氩气和水蒸气混合气体,能加速金属催化剂的氧化成更容易与酸反应的金属氧化物,且金属氧化物与单壁碳纳米管的结合相比金属单质与碳纳米管的结合更加不牢固,当金属氧化物从碳纳米管上剥离时更加不容易损伤碳纳米管,因此氩气和水蒸气混合气体更有利于提高纯化效果和成品转化率。

48.其中,步骤四中,所述混合酸溶液包括浓度为3-6mol/l的盐酸溶液和浓度为6%-16%的硝酸溶液。经试验发现,将上述浓度的盐酸溶液和硝酸溶液进行混合,更有利于提高单壁碳纳米管的纯度和纯化后的成品转化率,当硝酸浓度过高时,高浓度的酸会与铁产生钝化反应,而且会破坏碳纳米管,影响单壁碳纳米管的纯度和转化率。

49.优选的,所述盐酸溶液与硝酸溶液的体积比为1:1。

50.其中,步骤四中,所述搅拌速度为350-450rpm,加热温度为75-85℃,反应时间为3.5-4.5h。

51.为使本发明上述实施细节和操作能清楚地被本领域技术人员理解,以及本发明实施例的进步性能显著的体现,以下通过多个实施例来举例说明上述技术方案。

52.实施例1

53.一种高纯度、高转化率的单壁碳纳米管纯化方法,其包括如下步骤:

54.步骤一、对cvd法制得的单壁碳纳米管粗品采用如下方式进行前处理:

55.称取5g纯度为60%的单壁碳纳米管粗品,所述单壁碳纳米管是采用铁催化剂制备而成的,将单壁碳纳米管粗品置于粉碎机中,控制粉碎机转速为400rpm,粉碎时间为30min,得到粉碎好的单壁碳纳米管粉体。

56.步骤二、对经步骤一处理后的单壁碳纳米管与9g十二烷基苯磺酸钠表面活性剂、300ml浓度为50%的乙醇水溶液一起超声分散,超声功率为30hz,分散时的温度为40℃,超声时间为2h,超声分散后使用去离子水进行洗涤至洗涤液呈中性后,过滤,最后-50℃冷冻干燥20min。

57.步骤三、将步骤二处理后的单壁碳纳米管置于氩气和水蒸气的混合气氛中进行高温氧化处理,氩气和水蒸气的体积比为1:1,并控制气体流量为400ml/min,于800℃煅烧30min,最后冷却。

58.步骤四、将高温氧化处理后的单壁碳纳米管置于混合酸溶液中,并边搅拌边加热,搅拌速率为400rpm,加热温度为80℃,反应4h,混合酸溶液包括300ml浓度为6mol/l的盐酸溶液和300ml浓度为11%的硝酸溶液。

59.步骤五、对步骤四反应后的单壁碳纳米管进行过滤洗涤,先用去离子水洗涤直至洗涤液ph为中性,再用浓度为50%的乙醇水溶液洗涤过滤两次,然后将洗涤后的单壁碳纳米管放入鼓风干燥箱中进行干燥,干燥温度为120℃,干燥4h,得纯化后的单壁碳纳米管。

60.将0.3g纯化后的单壁碳纳米管,在空气气氛下,空气流量为400ml/min,于800℃高温下煅烧,煅烧时间为30min,待其冷却后称取其残余灰分,最终测得纯化后的单壁碳纳米管纯度为99.1%,成品转化率为62.8%。

61.实施例2

62.一种高纯度、高转化率的单壁碳纳米管纯化方法,其包括如下步骤:

63.步骤一、对cvd法制得的单壁碳纳米管粗品采用如下方式进行前处理:

64.称取4g纯度为55%的单壁碳纳米管粗品,所述单壁碳纳米管是采用铁催化剂制备而成的,将单壁碳纳米管粗品置于粉碎机中,控制粉碎机转速为350rpm,粉碎时间为35min,得到粉碎好的单壁碳纳米管粉体。

65.步骤二、对经步骤一处理后的单壁碳纳米管与8g十二烷基苯磺酸钠表面活性剂、300ml浓度为50%的乙醇水溶液一起超声分散,超声功率为25hz,分散时的温度为45℃,超

声时间为1.5h,超声分散后使用去离子水进行洗涤至洗涤液呈中性后,过滤,最后-40℃冷冻干燥20min。

66.步骤三、将步骤二处理后的单壁碳纳米管置于氩气和水蒸气的混合气氛中进行高温氧化处理,氩气和水蒸气的体积比为1:1,并控制气体流量为350ml/min,于750℃煅烧25min,最后冷却。

67.步骤四、将高温氧化处理后的单壁碳纳米管置于混合酸溶液中,并边搅拌边加热,搅拌速率为350rpm,加热温度为75℃,反应3.5h,混合酸溶液包括300ml浓度为3mol/l的盐酸溶液和300ml浓度为6%的硝酸溶液。

68.步骤五、对步骤四反应后的单壁碳纳米管进行过滤洗涤,先用去离子水洗涤直至洗涤液ph为中性,再用浓度为50%的乙醇水溶液洗涤过滤两次,然后将洗涤后的单壁碳纳米管放入鼓风干燥箱中进行干燥,干燥温度为120℃,干燥4h,得纯化后的单壁碳纳米管。

69.将0.3g纯化后的单壁碳纳米管,在空气气氛下,空气流量为400ml/min,于800℃高温下煅烧,煅烧时间为30min,待其冷却后称取其残余灰分,最终测得纯化后的单壁碳纳米管纯度为99.0%,成品转化率为62.1%。

70.实施例3

71.一种高纯度、高转化率的单壁碳纳米管纯化方法,其包括如下步骤:

72.步骤一、对cvd法制得的单壁碳纳米管粗品采用如下方式进行前处理:

73.称取6g纯度为65%的单壁碳纳米管粗品,所述单壁碳纳米管是采用铁催化剂制备而成的,将单壁碳纳米管粗品置于粉碎机中,控制粉碎机转速为450rpm,粉碎时间为35min,得到粉碎好的单壁碳纳米管粉体。

74.步骤二、对经步骤一处理后的单壁碳纳米管与10g十二烷基苯磺酸钠表面活性剂、300ml浓度为50%的乙醇水溶液一起超声分散,超声功率为35hz,分散时的温度为35℃,超声时间为2.5h,超声分散后使用去离子水进行洗涤至洗涤液呈中性后,过滤,最后-60℃冷冻干燥20min。

75.步骤三、将步骤二处理后的单壁碳纳米管置于氩气和水蒸气的混合气氛中进行高温氧化处理,氩气和水蒸气的体积比为1:1,并控制气体流量为450ml/min,于850℃煅烧35min,最后冷却。

76.步骤四、将高温氧化处理后的单壁碳纳米管置于混合酸溶液中,并边搅拌边加热,搅拌速率为450rpm,加热温度为85℃,反应4.5h,混合酸溶液包括300ml浓度为6mol/l的盐酸溶液和300ml浓度为16%的硝酸溶液。

77.步骤五、对步骤四反应后的单壁碳纳米管进行过滤洗涤,先用去离子水洗涤直至洗涤液ph为中性,再用浓度为50%的乙醇水溶液洗涤过滤两次,然后将洗涤后的单壁碳纳米管放入鼓风干燥箱中进行干燥,干燥温度为120℃,干燥4h,得纯化后的单壁碳纳米管。

78.将0.3g纯化后的单壁碳纳米管,在空气气氛下,空气流量为400ml/min,于800℃高温下煅烧,煅烧时间为30min,待其冷却后称取其残余灰分,最终测得纯化后的单壁碳纳米管纯度为99.0%,成品转化率为62.3%。

79.对比例1

80.一种单壁碳纳米管纯化方法,包括如下步骤:

81.将2g纯度约为60%的单壁碳纳米管粗制样品与200ml6mol/l盐酸溶液共混加热搅

拌,搅拌速率为400rpm,加热温度为80℃,搅拌时间为4h,然后进行过滤洗涤,使用去离子水洗涤直至洗涤液ph为中性,放入鼓风干燥箱中进行干燥,干燥温度为120℃,干燥时间为4h,干燥后得到纯化后的单壁碳纳米管。

82.将0.3g纯化后的单壁碳纳米管,在空气气氛下,空气流量为400ml/min,于800℃高温下煅烧,煅烧时间为30min,待其冷却后称取其残余灰分,最终测得纯化后的单壁碳纳米管纯度为83.5%,成品转化率为18.1%。

83.对比例2

84.一种单壁碳纳米管纯化方法,包括如下步骤:

85.将2g纯度约为50%的单壁碳纳米管粗制样品与250ml6mol/l盐酸溶液共混加热搅拌,搅拌速率为400rpm,加热温度为80℃,搅拌时间为4h,然后进行过滤洗涤,使用去离子水洗涤直至洗涤液ph为中性,放入鼓风干燥箱中进行干燥,干燥温度为120℃,干燥时间为4h,干燥后得到纯化后的单壁碳纳米管。

86.将0.3g纯化后的单壁碳纳米管,在空气气氛下,空气流量为400ml/min,于800℃高温下煅烧,煅烧时间为30min,待其冷却后称取其残余灰分,最终测得纯化后的单壁碳纳米管纯度为83.5%,成品转化率为18.1%。

87.本发明中的单壁碳纳米管纯化方法解决了现有cvd法生产的单壁碳纳米管纯化后纯度低及成品转化率低的问题,之前单壁碳纳米管纯化后纯度最高达到90%,成品转化率仅有10%,使用本发明中的单壁碳纳米管纯化技术后,纯化后的单壁碳纳米管纯度最高达到99.1%,成品转化率也达到了60%以上。

88.该纯化方法步骤简单,操作方便,能够制备出高纯度、高转化率的单壁碳纳米管,大大降低了纯化成本,同时最大程度地保留了单壁碳纳米管自身优异性能,以及为其后续的应用奠定坚实基础,能够适应大规模的工业生产及其应用。

89.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。