1.本发明涉及耐火材料领域,具体来说,是一种矿热炉炉眼砖修复用碳化硅基浇注料及其制备方法。

背景技术:

2.矿热炉是生产铁合金的重要设备,生产的铁合金品种众多,包括硅铁、炭素锰铁、炭素铬铁和硅锰合金等。出硅炉眼是矿热炉炉体炉缸的一部分,用碳砖砌筑而成,是高温硅熔体从炉内排出的唯一通道,碳砖被广泛用于矿热炉炉衬。近年来,随着铁合金生产工艺技术操作水平的进步,其整体的炉衬使用寿命可达5-8年,而出硅口的炉眼损坏最快,是炉衬使用寿命最为薄弱的环节,炉眼使用5-7天左右,因为炉眼碳砖受到高温炉气、熔融硅水和高温炉渣的侵蚀和机械冲刷,形成椭圆形的炉眼,炉眼空大后堵眼困难,常出现跑眼和喷火,此时需更换使用炉眼,并由修眼技术人员对空大变形的炉眼进行修复。虽然碳质炉眼砖具有优异的耐高温性能,但是碳质炉眼砖外漏部分长期处于较高温度并与空气接触,较差的抗氧化性能导致其在使用过程中发生持续不断的氧化侵蚀,这种氧化侵蚀在出铁过程中更加明显。与此同时,碳砖还要承受铁合金熔体的猛烈冲刷,从而导致炉眼砖的炉眼尺寸逐渐变大。长此以往,堵眼不实就会造成严重的安全生产事故,而更换炉眼砖需要整体停炉从而造成巨大的经济损失。

3.目前延长碳质炉眼砖使用寿命的最有效方法是对其进行定期修补,采用周期轮换修复使用的方法,在更换使用新炉眼时,由于填灌得较牢固,开眼困难,需用烧穿器附加吹氧管进行烧开,在开眼过程中因氧管熔化使铁等杂质进入硅熔体,因此,新更换一个出硅炉眼不仅影响产品产量,而且影响质量。若炉眼长年失修将影响炉底碳砖和炉缸碳砖使用寿命,甚至会出现炉眼周围漏硅现象,存在较大安全隐患。

4.中国发明专利cn105590661b公开了一种电极糊修补材料,主要组成为电煅无烟煤或残极块、煅后石油焦、沥青改性树脂结合剂和中温煤沥青粉等材料。该修补材料主要采用常温混捏工艺,捏制成一定形状大小的块状电极糊,然后真空回收树脂中的溶剂,以循环利用。中国发明专利cn102432320a公开了一种用于矿热炉的出铁口的堵眼耐火材料及其制造方法,所述堵眼耐火材料包括电极糊、粘土耐火粉、石墨粉以及液体状的煤焦油等。该方法在修补时需要先将炉眼周边清理干净,然后再用铁皮对修补区域进行围档,随后注入电极糊将损坏的炉眼内外灌实,通过高温处理使电极糊与炉眼融为一体,最后放置养护一天即可重复使用。但是使用电极糊修补碳质炉眼砖存在两方面的问题,一方面,电极糊修补虽然可以延长碳砖的使用寿命,但是电极糊仍为碳质材料,仍然会受到氧化侵蚀和铁合金熔体的冲刷,所以每7-10天需要对其进行重新修补。另一方面,修补后的电极糊与炉眼砖融为一体,需要使用烧穿器附加吹氧处理对其进行重新开眼,在此步骤中可能混入杂质,从而影响铁合金的质量。短周期反复修补不仅耗时费力、效益低下,还会严重影响铁合金的产品质量。

5.因此基于上述的不足与缺陷,本技术旨在公开一种新型的炉眼砖修复材料及其制

备方法,改善传统的碳砖炉眼修复技术成本高效益低的缺点,解决碳质炉眼砖的修复问题。

技术实现要素:

6.本发明针对现有技术存在的问题,提供了一种新型的矿热炉碳质炉眼砖修复用碳化硅基浇注料及其制备方法,使用该方法制备的碳化硅浇注料具有优异的耐高温性能、抗热震性能、抗氧化性能以及自增韧等优势。

7.为实现上述目的,本发明采用的技术方案如下:

8.一方面,一种碳质炉眼砖修复用碳化硅基浇注料,主要原料包括骨料碳化硅,粘结剂氧化物溶胶、粘结增稠剂水溶性聚合物,增强增韧一维纳米材料,以及裂纹自愈合填料碳化硼。

9.所述的碳化硅基浇注料,按质量分数计,包括50-70wt.%的碳化硅,30-40wt.%的氧化物溶胶,0.2-2wt.%的一维纳米材料和10-20wt.%的碳化硼。

10.所述的水溶性聚合物的质量为氧化物溶胶的3-10wt.%。

11.优选地,所述的碳化硅粉包括三种不同粒度,其中10-100μm占比为40-60wt.%,1-10μm占比10-40wt.%;100nm-1μm占比10-40wt.%。

12.进一步优选地,所述的碳化硅粉中sic含量≥99%,密度为3.2g/cm3。

13.优选地,所述的氧化物溶胶的成分为氧化硅、氧化钛、氧化铝、氧化锌、钇铝石榴石和/或镁铝尖晶石中的任意一种或几种。

14.进一步优选地,所述的氧化物溶胶中的氧化物固含量为20%-40%,ph值为3-5,粒径为10nm。

15.进一步优选地,所述的水溶性聚合物的包括聚乙烯醇、聚乙烯吡络烷酮和/或聚氧化乙烯中的任意一种或几种。

16.优选地,所述的一维纳米材料为纳米线、纳米带和/或纳米纤维中的任意一种或多种。

17.进一步优选地,所述的一维纳米材料的成分为氧化铝、氧化锆、氧化锌、氧化硅、碳化硅和/或氮化硅中的任意一种或几种。

18.更进一步优选地,所述的一维纳米材料的直径为50-500nm,长径比为≥100。

19.优选地,所述的碳化硼粒度为500nm-5μm。

20.进一步优选地,所述的碳化硼中的b4c含量≥99%,密度为2.51g/cm3。

21.再一方面,本发明提供的上述碳质炉眼砖修复用碳化硅基浇注料的制备方法,包括以下步骤:

22.首先将不同粒度的碳化硅粉按照不同质量百分比进行混合,在氧化物溶胶中加入水溶性聚合物调节溶胶粘度和流变性能,分次加入混合均匀的碳化硅粉进行混炼,依次加入一维纳米材料和碳化硼粉体进一步混炼使其完全混合,制得以碳化硅为骨料,氧化物溶胶、一维纳米材料和碳化硼为辅料的炉眼砖修补料。

23.优选地,所述的混炼的具体方法为:混炼机转速为500-2000转/分,每加入一种原料混炼时间持续0.5-2小时。

24.再一方面,本发明提供的上述碳化硅基浇注料修复矿热炉碳质炉眼砖的方法,包括以下步骤:

25.使用铁皮对修补区域进行围档,然后灌入炉眼砖修补料并对其进行轻微捣打,使其与碳质炉眼砖充分接触。待其烘干后,使用烧穿器扩大炉眼至所需直径。

26.优选地,所述的烘干温度应≥600℃。

27.优选地,所述的烧穿器扩大炉眼直径范围为100-300mm。

28.相对于现有技术,本发明具有以下有益效果:

29.1.采用不同粒度颗粒级碳化硅粉体可以得到更加致密的浇注体,碳化硅具有优异的高温使用性能,高温强度高、高温蠕变小、热膨胀系数低、抗热震性能好、耐渣性好,将碳化硅浇注料替代电极糊将大幅提高修补料的使用性能,减少碳质炉眼砖的修补次数。

30.2.氧化物溶胶具有优异的流动性和良好的粘结性,作为粘结剂可以提高坯体强度以及浇注料和碳砖的结合强度,在烘干和烧结过程中也可以将碳化硅粉体进行包裹和粘结,提高浇注料的整体强度。

31.3.一维纳米材料作为增强增韧材料,在使用过程中可以减少浇注层在长期使用过程中裂纹产生和剥落的概率,增强浇注料在反复出铁时的抗热震性能,提高浇注料的使用寿命。

32.4.浇注料中的碳化硼在高温下会与空气接触发生氧化,生成的无定形氧化硼渗入材料的孔隙处对整体浇注料进行填充,阻断氧气向内扩散的通道,并防止裂纹扩展引起的浇注料脱落。

33.5.上述浇注料烘烤后的气孔率低,整体小于15%;耐火度高,可以承受大于1800℃的工作温度;抗热震稳定性好,最少可承受数百次以上的1500℃至室温的温度急变循环;抗氧化性能优异,可以使炉眼砖的修补周期从7天一次到3个月以上。

具体实施方式

34.以下非限制性实施例可以使本领域的普通技术人员更全面的理解本发明,但不以任何方式限制本发明。下述内容仅仅是对本技术要求保护的范围的示例性说明,本领域技术人员可以根据所公开的内容对本技术的发明做出多种改变和修饰,而其也应当属于本技术要求保护的范围之中。

35.下面以具体实施例的方式对本发明作进一步的说明。本发明实施例中所使用的各种化学试剂如无特殊说明均通过常规商业途径获得。下文中所述含量均为质量含量。

36.下述实施例中,碳化硅粉购自鄂尔多斯市东祥碳化硅有限责任公司,一级品;氧化物溶胶购自上海盈承新材料有限公司,ph为3~7的酸性或中性溶胶;碳化硼购自湖北广奥生物科技有限公司,型号为12069-32-8;一维纳米材料购自南京先丰纳米材料科技有限公司;水溶性聚合物购自阿拉丁公司。

37.下述实施例中,所用混炼机为南京优丰干燥设备有限公司生产的szh双锥混合机,工作条件为室温;烧穿器为矿热炉开眼配套使用设备,工作条件为炉前温度。

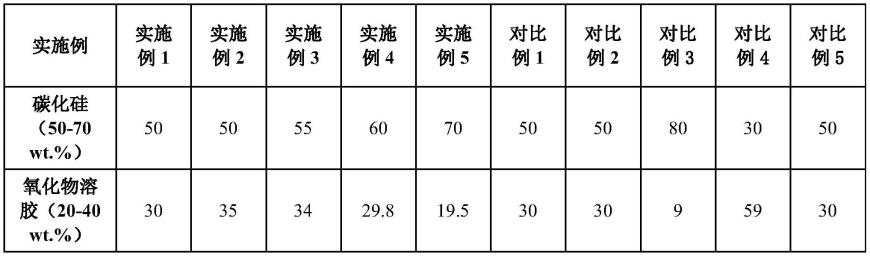

38.实施例1

39.一种碳质炉眼砖修复用碳化硅基浇注料:

40.(1)主要原料组成质量百分比为:碳化硅为50wt.%,氧化物溶胶为30wt.%,一维纳米材料为2wt.%,碳化硼为18wt.%。其中,水溶性聚合物的加入量为氧化物溶胶的5wt.%;碳化硅粉包括三种不同粒度,10-100μm占比为40wt.%,1-10μm占比30wt.%,

100nm-1μm占比30wt.%;碳化硼粒度为500nm;氧化物溶胶中的氧化物固含量为30%,成分为氧化硅和氧化钛;水溶性聚合物为聚乙烯醇;一维纳米材料的成分为碳化硅。

41.(2)主要步骤为:首先将不同粒度的碳化硅粉进行混合,在氧化物溶胶中加入水溶性聚合物调节溶胶粘度和流变性能,分次加入混合均匀的碳化硅粉进行混炼,依次加入一维纳米材料和碳化硼粉体进一步混炼使其完全混合,制得以碳化硅为骨料,氧化物溶胶、一维纳米材料和碳化硼为辅料的炉眼砖修补料。

42.实施例2

43.一种碳质炉眼砖修复用碳化硅基浇注料:

44.(1)主要原料组成质量百分比为:碳化硅为50wt.%,氧化物溶胶为35wt.%,一维纳米材料为1wt.%,碳化硼为14wt.%。其中,水溶性聚合物的加入量为氧化物溶胶的5wt.%;碳化硅粉包括三种不同粒度,10-100μm占比为55wt.%,1-10μm占比20wt.%,100nm-1μm占比25wt.%;碳化硼粒度为900nm;氧化物溶胶中的氧化物固含量为30%,成分为氧化铝和氧化锌;水溶性聚合物为聚乙烯吡络烷酮;一维纳米材料的成分为氮化硅。

45.(2)具体步骤与实施例1相同。

46.实施例3

47.一种碳质炉眼砖修复用碳化硅基浇注料:

48.(1)主要原料组成质量百分比为:碳化硅为55wt.%,氧化物溶胶为34wt.%,一维纳米材料为1wt.%,碳化硼为10wt.%。其中,水溶性聚合物的加入量为氧化物溶胶的5wt.%;碳化硅粉包括三种不同粒度,10-100μm占比为60wt.%,1-10μm占比20wt.%,100nm-1μm占比20wt.%;碳化硼粒度为3μm;氧化物溶胶中的氧化物固含量为30%,成分为氧化硅和氧化铝;水溶性聚合物为聚氧化乙烯;一维纳米材料的成分为氧化铝。

49.(2)具体步骤与实施例1相同。

50.实施例4

51.一种碳质炉眼砖修复用碳化硅基浇注料:

52.(1)主要原料组成质量百分比为:碳化硅为60wt.%,氧化物溶胶为29.8wt.%,一维纳米材料为0.2wt.%,碳化硼为10wt.%。其中,水溶性聚合物的加入量为氧化物溶胶的5wt.%;碳化硅粉包括三种不同粒度,10-100μm占比为40wt.%,1-10μm占比20wt.%,100nm-1μm占比40wt.%;碳化硼粒度为600nm;氧化物溶胶中的氧化物固含量为30%,成分为钇铝石榴石;水溶性聚合物为聚乙烯醇和聚乙烯吡络烷酮(比例为1:1);一维纳米材料的成分为氧化锆。

53.(2)具体步骤与实施例1相同。

54.实施例5

55.一种碳质炉眼砖修复用碳化硅基浇注料:

56.(1)主要原料组成质量百分比为:碳化硅为70wt.%,氧化物溶胶为19.5wt.%,一维纳米材料为0.5wt.%,碳化硼为10wt.%。其中,水溶性聚合物的加入量为氧化物溶胶的5wt.%;碳化硅粉包括三种不同粒度,10-100μm占比为40wt.%,1-10μm占比40wt.%,100nm-1μm占比20wt.%;碳化硼粒度为1500nm;氧化物溶胶中的氧化物固含量为30%,成分为镁铝尖晶石;水溶性聚合物为聚乙烯醇、聚乙烯吡络烷酮和聚氧化乙烯(比例为1:1:1);一维纳米材料的成分为氧化铝。

57.(2)具体步骤与实施例1相同。

58.对比例1

59.与实施例1不同的是:碳化硅粉包括三种不同粒度,10-100μm占比为90wt.%,1-10μm占比5wt.%,100nm-1μm占比5wt.%,其余条件均相同。

60.对比例2

61.与实施例1不同的是:水溶性聚合物的加入量为氧化物溶胶的2wt.%,其余条件均相同。

62.对比例3

63.与实施例3不同的是:主要原料组成质量百分比为碳化硅为80wt.%,氧化物溶胶为9wt.%,一维纳米材料为1wt.%,碳化硼为10wt.%。其余条件均相同。

64.对比例4

65.与实施例3不同的是:主要原料组成质量百分比为碳化硅为30wt.%,氧化物溶胶为59wt.%,一维纳米材料为1wt.%,碳化硼为10wt.%。其余条件均相同。

66.对比例5

67.与实施例1不同的是:不含一维纳米材料,其余条件均相同。

68.结果检测

69.1.测试方法

70.浇注料600℃烘烤后的气孔率直接在实验室进行,将喷涂料喷涂到一定厚度,烘干后放入600℃的马弗炉进行烘烤,然后取出后按照gb/t 2997—2015《致密定形耐火制品体积密度,显气孔率和真气孔率试验方法》进行测试。浇注料的耐火度同样在实验室进行,按照gb/t 7322—2007《耐火材料耐火度试验方法》进行测试。抗1500℃高温热震(次)、抗氧化性能、修补周期则是根据浇注料在实际使用过程中的使用情况进行评估。

71.2.测试结果

72.表1

73.[0074][0075]

根据表1结果:实施例1和对比例1对比,在对比例1中碳化硅大中小粒度配比改变,碳化硅大颗粒远多于中小颗粒,使得浇注料干燥后不能形成较为致密的修补层,容易产生裂纹,并使氧气渗入内层氧化碳砖,从结合处进行脱落,缩短修补周期。

[0076]

实施例1和对比例2对比,在对比例2中,氧化物溶胶中水溶性聚合物含量仅占氧化物溶胶的2%,这使得氧化物溶胶粘度不足,流动性强,从而在修补的时候出现流动现象,进一步造成其耐火度差,容易产生裂纹,修补周期变短。

[0077]

实施例3和对比例3对比,在对比例3中,碳化硅和碳化硼含量高达90%,氧化物溶

胶含量仅为10%,不足以包裹所有的碳化硅粉体。600℃烘烤后,氧化物溶胶不能全部填充粉体间的孔隙,而在该温度下碳化硅和碳化硼还无法烧结,因此浇注料无法形成致密整体,气孔率高达30%,容易产生裂纹,并使氧气渗入内层氧化碳砖,从结合处进行脱落,缩短修补周期。

[0078]

实施例3和对比例4相比,在对比例4中,碳化硅和碳化硼含量为40%,氧化物溶胶含量高达59%,此配方中氧化物溶胶粘度低,浇注料在修补时易流动,氧化物溶胶在烘烤时会产生60%~80%的失重,大量的氧化物溶胶在烘烤的时候产生较大的体积收缩,容易产生裂纹,容易产生剥落和氧扩散。

[0079]

实施例1和对比例5对比,在对比例5中不含有一维纳米材料,这就造成浇注料在使用过程中容易出现剥落失效,增加了浇注层在长期使用过程中裂纹产生和剥落的概率,使得修复后放入炉眼使用周期缩短,降低了浇注料的强度和使用寿命。

[0080]

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。