1.发明属于膜电极制备技术领域,涉及一种包含催化剂有序结构的膜电极及其制备方法和应用。

背景技术:

2.膜电极(membrane electrode assemble,mea)是一种高效电化学反应功能器件,通常由气体扩散层(gdl)、催化层(cl)和离子交换膜三部分构成,其中离子交换膜两侧为催化层,依据应用场景负载不同的电催化剂。该器件用于燃料电池、电解水制氢过程,将电化学反应、能量转化与物质传输功能集成在一个部件中实现,不仅减少电化学装置中部件数量,提高装置集成度与可靠性,而且实现离子膜与催化电极的“零间距”组合,大幅度降低内阻,提升电化学能量转化效率。例如,在燃料电池工作时,膜电极需要满足氢气连续输送、及时排出产生的水分子,满足氢离子和电子的高效传递要求。其中,膜电极中的质子交换膜(pem)或阴离子交换膜(aem)与催化层(cl)之间的界面对传质和电荷转移有显著影响。为了实现膜电极(mea)界面过程强化,研究人员已经开发三代膜电极结构。第一代膜电极是将电催化剂以多种方式负载到气体扩散层(gdl)上,然后与质子传导膜热压结合。这种气体扩散电极(gas diffusion electrode,gdl)制备工艺简单,但是,质子传导膜与电催化层之间容易分层脱落,导致界面电阻增大。第二代膜电极将电催化剂喷涂于pem两侧,与第一代mea相比,其cl与pem结合紧密,膜电极操作寿命显著延长,被称作ccm(catalyst coated membrane)结构。第三代膜电极通过不同的模板化途径,发展具有特定结构的有序膜电极,设计气液固三相传质通道,优化膜电极中电催化反应与传质过程,取得提升膜电极性能效果。

3.cn108075158a公开了一种燃料电池ccm膜电极的制备方法,通过利用过渡层的方法,可以减小催化层与转印膜的粘结力,提高催化层的转印效率。

4.cn111224137a公开了燃料电池的有序化结构膜电极制备方法,首先在基底上通过气相化学沉积的方法,生长具有特定长度和密度的碳纳米管阵列,然后采用磁控溅射的方法,在碳纳米管阵列上负载贵金属催化层,并喷涂nafion电解质包覆层。最后,通过热转印的方法转移至质子交换膜上成为膜电极。

5.cn111326741a公开了以金属氮化物/碳化物作为载体的有序化膜电极,制备过程包括有序结构的构建、金属氮化物/碳化物的形成和有序化电极的装配,再经过退火、转印、酸洗等步骤,形成金属氮化物/碳化物层@催化剂的纳米管阵列结构,可用于组装燃料电池所用膜电极。

6.cn105742652a公开了用于电解水的具有双金属层阳极的膜电极制备方法,其阳极催化层由铂金属薄层和铱金属薄层共同构成,利用离子交换反应和还原沉积法,将金属离子依次还原沉积在质子交换膜上,制备出膜电极。

7.cn102260877a公开了纯水电解制氢用膜电极的制备方法,将阴极催化剂和阳极催化剂与nafion溶液、异丙醇、丙三醇和蒸馏水,分别配置成阴极催化剂溶液和阳极催化剂溶

液;分别涂在转印模板上真空烘干;将烘干的两块转印模板固定于离子膜两侧,加压、加热后揭下转印模板,置于烘箱中真空处理后得到膜电极。

8.cn108950587a公开了一种膜电极的制备方法,首先在质子交换膜表面涂布催化剂,将膜表面不完全覆盖;而后采用各向异性刻蚀方法对上述膜表面进行刻蚀,形成孔隙或梳指状结构后再次涂覆催化剂,使得催化剂颗粒附着在孔隙中的膜表面,或梳指状结构的膜表面上,有利于提高膜电极阳极催化剂的电化学活性面积,组成水通道、电子通道、质子通道、气体通道,促进膜电极内传质。

9.现有技术通过提高膜电极有序化程度,降低贵金属用量,能够显著提升膜电极技术性能。但是,现存方法普遍存在几个共性问题。1)膜电极制备过程,升高温度后使膜变软,通过加压方式把结构有序的催化剂阵列转印到膜表面,加压过程往往损坏催化剂的有序结构;2)将催化剂颗粒、粘结剂混成浆料,采用喷涂或转印途径,与离子交换膜结合,在使用过程中存在催化剂颗粒聚集、脱离等问题,难于保持膜电极长期稳定性;3)需要多个制备步骤,导致实际生产过程复杂,难于保证膜电极质量均一性;4)对于玻璃化转变温度较高的离子交换膜,使膜变软的温度很高,难于通过转印的方法制备有序化膜电极。此外,由于制备过程需要足够的机械强度,需要保持足够的膜厚,导致离子传递阻力较高。为了构筑良好的离子导体、电子导体和气液传质孔道,并且使传质通道沿离子交换膜表面的垂直方向排列,以此提高膜电极性能,亟待提出一种新型的制备膜电极技术,克服现有技术的缺陷。

10.本发明利用聚合物溶液能够在固体表面充分铺展,溶液与固体催化剂之间的界面形状,完全由催化剂阵列形状决定。通过在含有催化剂阵列的基板表面流涎聚合物溶液,脱除溶剂干燥后,成为离子交换膜与催化剂阵列组合体。当该组合体在水中加热时,借助离子交换膜溶胀产生的机械剥离力,将催化剂阵列从基体上剥离下来。此过程十分缓慢,能够完整保留离子交换膜与催化剂阵列间的有序界面结构,满足膜电极对催化界面有序结构的技术要求。

技术实现要素:

11.针对现有技术的不足,本发明的目的在于提供一种含有催化剂阵列的有序结构膜电极及其制备方法和应用。

12.为达到此发明目的,本发明采用以下技术方案:

13.一方面,本发明提供一种含有催化剂阵列的有序结构膜电极的制备方法,所述制备方法包括以下步骤:

14.(1)在表面具有有序结构的催化剂阵列的金属基片上涂覆含有离子交换基团的聚合物溶液,使其完全覆盖催化剂阵列;

15.(2)将步骤(1)得到的金属基片加热并脱除溶剂,得到离子交换膜和金属基片的复合物;

16.(3)将步骤(2)得到的所述复合物置于去离子水中浸渍并升温,使离子交换膜与金属基片分离,得到所述含有催化剂阵列的有序结构膜电极。

17.在本发明中,通过将离子交换膜覆盖在有序结构的催化剂阵列上,并通过离子交换膜溶胀产生的机械剥离力,将催化剂阵列从基体上剥离下来,能够完整保留离子交换膜与催化剂阵列间的有序界面结构,使离子、电子和气液传质途径,沿离子交换膜的垂直方向

排列,满足膜电极对催化界面有序结构的技术要求,可显著提高电化学反应过程的电子转移过程、强化气液传质过程并且增强催化层的离子传递速率。

18.优选地,步骤(1)所述表面具有有序结构的催化剂阵列的金属基片通过如下方法获得:

19.将金属基片依次浸入盐酸水溶液和去离子水中清洗,除净表面金属氧化物;而后在金属基片表面生长有序结构的催化剂阵列。

20.优选地,所述在金属基片表面生长有序结构的催化剂阵列的方法为电沉积、溶剂热生长或气相化学沉积法。

21.优选地,所述生长有序结构的催化剂阵列时使用的溶液包括如下组分:nicl2.6h20、cocl2.6h2o和nh4cl。

22.优选地,所述金属基片为镍片、铝片、铜片、铁片或至少两种所述元素的合金基片。

23.优选地,步骤(1)所述含有离子交换基团的聚合物为阳离子交换树脂、阴离子交换树脂或聚苯并咪唑类聚合物。

24.优选地,所述阳离子交换树脂为全氟磺酸树脂。

25.优选地,步骤(1)所述含有离子交换基团的聚合物的溶液中的溶剂为乙醇、二甲基亚砜或水中的任意一种或至少两种的组合。

26.优选地,步骤(2)所述加热的温度为80-100℃,例如80℃、85℃、90℃、95℃或100℃。

27.优选地,步骤(3)所述升温为升温至50-80℃,例如50℃、55℃、60℃、65℃、70℃、75℃或80℃。

28.由于本发明制备方法中有机聚合物溶液能够在多孔固态催化电极表面流动,固化后显著改善离子交换膜与催化层间的界面贴合程度,呈现凹凸起伏的三维界面,有效接触面积显著增大。在溶液外侧能暴露出更多电催化剂活性位点,兼顾水通道、电子通道、质子通道、气体通道。通过控制催化基底电极上的溶液厚度,固化后的铸膜液沿着凹凸不平的电极表面紧密贴合,不仅增加膜与电极之间的接触面积,而且增强结合牢固度。另外制备过程不涉及高温高压,完整无损的保持了原始有序催化阵列的形貌,并实现了催化剂从金属基底到膜表面的100%转移率。

29.另一方面,本发明提供了如上所述的制备方法制备得到的含有催化剂阵列的有序结构膜电极。

30.在本发明中,所述含有催化剂阵列的有序结构膜电极中在离子交换膜的一侧存在结构有序催化剂阵列,金属离子导体、电子导体和气液传质孔道,沿离子交换膜的垂直方向排列。

31.另一方面,本发明提供了一种燃料电池,所述燃料电池包括如上所述的含有催化剂阵列的有序结构膜电极。

32.另一方面,本发明提供了一种液流电池,所述液流电池包括如上所述的含有催化剂阵列的有序结构膜电极。

33.另一方面,本发明提供了如上所述的含有催化剂阵列的有序结构膜电极在电解水中的应用。

34.本发明的含有催化剂阵列的有序结构膜电极,用于电解水制氢过程,或者用于电

解水制氧气过程。所述膜电极用于电解水制氢过程,提高制氢反应过程的电流密度,在2000ma

·

cm-2

条件下,保持稳定运行超过700小时。

35.相对于现有技术,本发明具有以下有益效果:

36.(1)利用离子交换膜溶胀产生的机械剥离力,将催化剂阵列从基体上剥离下来,能够完整保留离子交换膜与催化剂阵列间的有序界面结构,使离子、电子和气液传质途径,沿离子交换膜的垂直方向排列,满足膜电极对催化界面有序结构的技术要求,可显著提高电化学反应过程的电子转移过程、强化气液传质过程并且增强催化层的离子传递速率。

37.(2)通过在催化电极表面经铸膜液流涎形成膜电极,使有机离子交换膜与无机催化层间结合力增强,实现无机多孔有序催化层在室温条件下完整转移;与传统的固态离子交换膜与催化电极热压转印过程相比,提高了膜电极成品率和结构完整性。与此同时,本发明的膜电极具有催化层/离子交换膜界面面积大和稳定的特点,可以有效提高电化学过程的性能和工作寿命,为发展新型膜电极制备提供普适性方法,为进一步工业化奠定基础。

38.(3)由于离子交换膜的铸膜液能够在固体形态的催化电极表面流动,通过调控多孔固态催化电极上的溶液涂层厚度,明显减小膜厚度,铸膜液固化后形成表面弯曲的超薄膜,厚度可减至10微米以下。所述方法不仅能减小固化后膜厚,还能够使离子交换膜与凹凸不平的电极表面紧密贴合,显著改善离子交换膜与催化层间的界面结合程度,扩大膜与电极之间的接触面积,增强结合牢固度。由于凹凸不平的电极与溶液固化后形成的膜之间的交界面变长,增大了气液固三相交点,固化后在溶液外侧能暴露出更多电催化剂活性位点,兼顾水通道、电子通道、离子通道、气体通道,有效促进电化学反应与传质过程强化。

39.(4)本发明所述的膜电极制备方法简单、易于工业放大,显著改善工艺环境条件。催化电极表面铸膜液流涎制备的膜电极,与传统的平面膜相比,具有三维立体的离子交换膜/催化层界面结构,能有效避免催化剂脱落,提供更大界面面积,提高离子传递通量,提升膜电极性能。

附图说明

40.图1为膜电极的制备流程图;

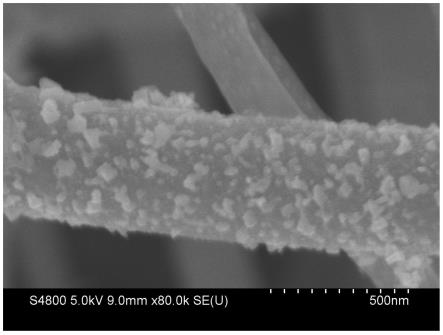

41.图2为实施例1制备的膜电极中聚合物薄层与催化电极间界面的电子显微镜图像;

42.图3为实施例2制备的膜电极中聚合物薄层与催化电极间界面的电子显微镜图像;

43.图4为实施例3制备的膜电极中聚合物薄层与催化电极间界面的电子显微镜图像;

44.图5为热压转印制备的有序膜电极断面结构的电子显微镜图像;

45.图6为实施例1制备的结构有序膜电极实物图;

46.图7为热压转印制备的有序膜电极实物图;

47.图8为膜电极在电解水制氢过程的极化曲线比较图;

48.图9为膜电极在电解水制氢过程性能稳定性测试结果图。

具体实施方式

49.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

50.实施例1

51.在本实施例中提供一种含有催化剂阵列的有序结构膜电极的制备方法,按图1所示流程图进行制备,所述制备方法包括以下步骤:

52.(1)将镍片依次浸入盐酸水溶液和去离子水中清洗,除净表面金属氧化物;

53.(2)利用电沉积方法在所述镍片表面,生长有序结构的多孔催化剂阵列,电沉积的溶液组成为:nicl2.6h20(0.1m)、cocl2.6h2o(0.1m)和nh4cl(2.0m)。利用两电极体系进行电沉积,其中石墨电极为阳极、镍片为阴极,以2000ma cm-2

的电流密度电沉积90s,即可得到负载于镍片表面的有序多孔泡沫催化阵列;

54.(3)以乙醇为溶剂,制备重量百分浓度为5%的全氟磺酸树脂(nafion d520,杜邦公司)溶液,涂覆在镍片表面,完全覆盖催化阵列;

55.(4)将金属基片加热并脱除溶剂,得到全氟磺酸膜和镍片的复合物;

56.(5)将所述复合物置于去离子水中浸渍,然后升温到50℃,使全氟磺酸树脂膜与镍片基片分离,得到在膜表面含有催化剂阵列的膜电极。

57.从图2的电子显微镜图像可以明显看出,干燥固化后的膜电极内的膜与催化电极间界面贴合紧密,部分聚合物粘连在固体电极表面,膜表面粗糙不平,随着催化基底的微孔呈现高低起伏形状。并且膜一侧的催化层结构为多孔有序完整的催化阵列。

58.实施例2

59.1)将不锈钢片依次浸入盐酸水溶液和去离子水中清洗,除净表面金属氧化物;

60.2)利用电沉积方法在所述不锈钢片表面,生长有序结构的多孔催化剂阵列,电沉积的溶液组成为:nicl2.6h20(0.1m)、cocl2.6h2o(0.1m)和nh4cl(2.0m)。利用两电极体系进行电沉积,其中石墨电极为阳极、不锈钢片为阴极,以2000ma cm-2

的电流密度电沉积90s,即可得到负载于不锈钢片表面的有序多孔泡沫催化阵列;

61.3)以乙醇为溶剂,制备重量百分浓度为5%的全氟磺酸树脂(nafion d520,杜邦公司)溶液,涂覆在不锈钢片表面,完全覆盖催化阵列;

62.4)将金属基片加热并脱除溶剂,得到全氟磺酸树脂膜和不锈钢片的复合物。

63.5)将所述复合物置于去离子水中浸渍,然后升温到50℃,使全氟磺酸树脂膜与不锈钢片基片分离,得到在膜表面含有催化剂阵列的膜电极。

64.从图3的电子显微镜图像可以明显看出,干燥固化后的膜电极内的膜与催化电极间界面贴合紧密,部分聚合物粘连在固体电极表面,膜表面粗糙不平,随着催化基底的微孔呈现高低起伏形状。并且膜一侧的催化层结构为多孔有序完整的催化阵列。

65.实施例3

66.1)将镍片依次浸入盐酸水溶液和去离子水中清洗,除净表面金属氧化物;

67.2)利用水热法在所述镍片表面,生长有序结构的多孔催化剂阵列,水热的前驱体溶液组成为:nicl2.6h20(0.05m)、cocl2.6h2o(0.1m)和尿素(0.15m)。将处理后的镍片和前驱体溶液置于水热釜中,在120℃条件下水热反应6小时后,取出反应后的镍片并使用去离子水清洗,即可得到负载于镍片表面的有序多孔纳米线催化阵列;

68.3)以乙醇为溶剂,制备重量百分浓度为5%的全氟磺酸树脂(nafion d520,杜邦公司)溶液,涂覆在镍片表面,完全覆盖催化阵列;

69.4)将金属基片加热并脱除溶剂,得到全氟磺酸树脂膜和镍片的复合物。

70.5)将所述复合物置于去离子水中浸渍,然后升温到80℃,使全氟磺酸树脂膜与镍

片基片分离,得到在膜表面含有催化剂阵列的膜电极。

71.从图3的电子显微镜图像可以明显看出,干燥固化后的膜电极内的膜与催化电极间界面贴合紧密,部分聚合物粘连在固体电极表面,膜表面粗糙不平,随着催化基底的微孔呈现高低起伏形状。并且膜一侧的催化层结构为多孔有序完整的催化阵列。

72.实施例4

73.1)将镍片依次浸入盐酸水溶液和去离子水中清洗,除净表面金属氧化物;

74.2)利用电沉积方法在所述镍片表面,生长有序结构的多孔催化剂阵列,电沉积的溶液组成为:nicl2.6h20(0.1m)、cocl2.6h2o(0.1m)和nh4cl(2.0m)。利用两电极体系进行电沉积,其中石墨电极为阳极、镍片为阴极,以2000ma cm-2

的电流密度电沉积90s,即可得到负载于镍片表面的有序多孔泡沫催化阵列;

75.3)以乙醇为溶剂,制备重量百分浓度为5%的聚苯并咪唑(上海盛钧塑胶科技有限公司型号:opbi)溶液,涂覆在镍片表面,完全覆盖催化阵列;

76.4)将金属基片加热并脱除溶剂,得到聚苯并咪唑膜和镍片的复合物。

77.5)将所述复合物置于去离子水中浸渍,然后升温到60℃,使聚苯并咪唑膜与镍片基片分离,得到在膜表面含有催化剂阵列的膜电极。

78.实施例5

79.1)将镍片依次浸入盐酸水溶液和去离子水中清洗,除净表面金属氧化物;

80.2)利用电沉积方法在所述镍片表面,生长有序结构的多孔催化剂阵列,电沉积的溶液组成为:nicl2.6h20(0.1m)、cocl2.6h2o(0.1m)和nh4cl(2.0m)。利用两电极体系进行电沉积,其中石墨电极为阳极、镍片为阴极,以2000ma cm-2

的电流密度电沉积90s,即可得到负载于镍片表面的有序多孔泡沫催化阵列;

81.3)以乙醇为溶剂,制备重量百分浓度为5%的阴离子分散液(faa-3-solut-10)溶液,涂覆在镍片表面,完全覆盖催化阵列;

82.4)将金属基片加热并脱除溶剂,得到阴离子交换膜(faa-3)和镍片的复合物。

83.5)将所述复合物置于去离子水中浸渍,然后升温到60℃,使阴离子交换膜与镍片基片分离,得到在膜表面含有催化剂阵列的膜电极。

84.对比例1

85.在该对比例中利用传统的ccs法制备第一代膜电极,具体制备过程如下:

86.(1)催化层浆料的配制方法如下:称取50mg iro2(或pt/c)催化剂置于20ml玻璃样品瓶中,缓慢滴加10ml乙醇溶液,冰浴超声分散1h,超声过程中缓慢滴加200μl的重量百分浓度为5%的全氟磺酸树脂(nafion d520,杜邦公司)溶液,继续冰浴超声10分钟,催化剂浆料制备完成;

87.(2)以乙醇为溶剂,制备重量百分浓度为5%的全氟磺酸树脂溶液,涂覆在玻璃板表面,加热并脱除溶剂,得到固态的全氟磺酸膜;

88.(3)使用超声喷涂设备将制备好的催化剂浆料喷涂于多孔泡沫镍的表面,得到催化剂涂覆的电极;

89.(4)将固态的全氟磺酸膜与催化剂涂敷的电极在120℃、0.1mpa条件下热压5分钟,得到传统的第一代膜电极。

90.对比例2

91.在该对比例中利用传统的ccm法制备第一代膜电极,具体制备过程如下:

92.(1)催化层浆料的配制方法如下:称取50mg iro2(或pt/c)催化剂置于20ml玻璃样品瓶中,缓慢滴加10ml乙醇溶液,冰浴超声分散1h,超声过程中缓慢滴加200μl的重量百分浓度为5%的全氟磺酸树脂(nafion d520,杜邦公司)溶液,继续冰浴超声10分钟,催化剂浆料制备完成;

93.(2)以乙醇为溶剂,制备重量百分浓度为5%的全氟磺酸树脂溶液,涂覆在玻璃板表面,加热并脱除溶剂,得到固态的全氟磺酸膜;

94.(3)使用超声喷涂设备将制备好的催化剂浆料喷涂于固态的全氟磺酸膜的两侧,得到传统的第二代膜电极。

95.对比例3

96.在该对比例中利用热压转印制备有序膜电极,具体制备过程如下:

97.(1)将镍片依次浸入盐酸水溶液和去离子水中清洗,除净表面金属氧化物;

98.(2)利用电沉积方法在所述镍片表面,生长有序结构的多孔催化剂阵列,电沉积的溶液组成为:nicl2.6h20(0.1m)、cocl2.6h2o(0.1m)和nh4cl(2.0m)。利用两电极体系进行电沉积,其中石墨电极为阳极、镍片为阴极,以2000ma cm-2

的电流密度电沉积90s,即可得到负载于镍片表面的有序多孔泡沫催化阵列;

99.(3)以乙醇为溶剂,制备重量百分浓度为5%的全氟磺酸树脂溶液,涂覆在玻璃板表面,加热并脱除溶剂,得到固态的全氟磺酸膜;

100.(4)将全氟磺酸膜与生长有多孔泡沫催化阵列的镍片于120℃、2mpa条件下热压5分钟后,得到转印条件下制备的有序膜电极。

101.图6为实施例1制备的结构有序膜电极实物图,图7为对比例1的热压转印制备的有序膜电极实物图,二者相比,可以看出,实施例1制备的有序膜电极可以保持多孔泡沫的形貌结构。然而,对比例1通过传统的热压转印方法制备的膜电极呈现出多孔催化层严重被破坏,并且形成致密且无序的催化层形貌结构。

102.利用本发明制备得到的膜电极与传统的第一代、第二代、第三代膜电极进行电解水制氢,不同电流密度下,电解水电压的变化如图8所示,可以看出,在相同电流密度下,电解水电压降低30%以上;相同电解电压下,电解水电流提升60%以上。

103.进一步考察膜电极使用过程的稳定性,结果如图9所示。由于铸膜液能够在多孔固态催化电极表面流动,通过调控溶液涂层厚度,明显减小膜厚度,干燥固化后膜厚度减至20微米以下;此外,由于铸膜液沿着凹凸不平的电极表面紧密贴合,不仅扩大膜与电极之间的接触面积,而且改善膜与多孔固态催化电极的结合牢固度。因此,使用纯水为电解液,在60℃条件下,电压1.7伏时,电流密度达到2000ma

·

cm-2

,连续运行700小时以上保持稳定。

104.实施例4和实施例5的膜电极经过如上所述的相同测试,可以表明制备得到了多孔泡沫形貌结构的膜电极,进行电解水制氢时,在相同电流密度下,电解水电压降低30%以上;相同电解电压下,电解水电流提升60%以上,电极使用过程稳定性好,连续运行700小时以上保持稳定。

105.申请人声明,本发明通过上述实施例来说明本发明的包含催化剂有序结构的膜电极及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所

选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。