1.本发明涉及陶瓷产品制造工艺设备技术领域,特别地,涉及一种用于陶瓷的高温排蜡窑炉。

背景技术:

2.窑炉是用耐火材料砌成的用以烧成制品的设备,是陶艺热压注成型中的必备设施。而新型的电子陶瓷制作工艺中,陶瓷的排蜡以及烧结的大批量生产制造都需要借助窑炉。陶瓷的排蜡工艺,升温曲线是排蜡过程中的操作依据,曲线合理与否直接影响到排蜡的合格率。

3.现有的陶瓷排蜡主要采用隧道窑,在隧道中段进行高温加热,物料通过隧道以实现排蜡工序,隧道中的温度难以控制,物料的停留时间也无法控制,导致陶瓷排蜡的升温无法控制,而过快升温容易导致物料中产生气泡、物料变形以及物料开裂等问题,严重影响到陶瓷物料排蜡的合格率;

4.另一方面,现有的窑炉结构,在制作工艺过程中会产生大量带有余热的废气排放,容易造成能源浪费;现有的大多窑炉都是直接将废气排放到大气中,容易造成大气污染。

技术实现要素:

5.本发明提供了一种用于陶瓷的高温排蜡窑炉,以解决现有的陶瓷高温排蜡窑炉,排蜡过程的升温曲线难以把控,排放的废气难以达标的技术问题。

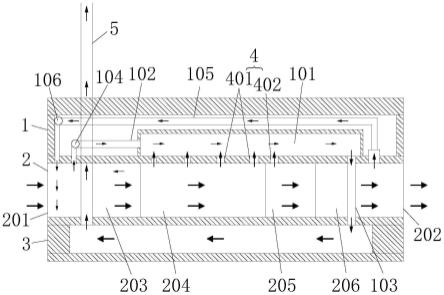

6.根据本发明的一个方面,提供一种用于陶瓷的高温排蜡窑炉,包括由上至下依次布设的上气流层、物料输送层和下气流层,物料输送层具有物料入口和物料出口,物料输送层由物料入口至物料出口划分为预热区、自燃区、高温燃烧区和保温区,上气流层内设有二次燃烧室,二次燃烧室与物料输送层之间开设有上下贯通的气流孔,二次燃烧室通过废气输入管道连通至物料输送层的预热区,二次燃烧室通过净化气输出管道连通至下气流层,净化气输出管道穿过保温区,下气流层的气流输出端靠近物料入口布设,且下气流层的气流输出端连接有排气管。

7.进一步地,废气输入管道上设有第一气流动力装置。

8.进一步地,二次燃烧室处于自燃区和高温燃烧区的上方,并向预热区和/或保温区方向延伸布设。

9.进一步地,气流孔包括处于自燃区的第一透气孔以及处于高温燃烧区的第二透气孔;第一透气孔沿高温排蜡窑炉的宽度方向间隔排布成排,第一透气孔沿高温排蜡窑炉的长度方向间隔排布成列,且第一透气孔的孔径尺寸由物料入口向物料出口方向逐渐增加。

10.进一步地,净化气输出管道沿保温区的侧壁布设,且靠近高温燃烧区布设。

11.进一步地,上气流层内还设有用于将保温区内的气体引导至预热区的回流通道。

12.进一步地,回流通道的输入端靠近净化气输出管道布设。

13.进一步地,回流通道的输出端靠近物料入口布设,且回流通道的输出端设置成竖

直向下鼓风并形成风帘的风帘出风口;回流通道的输出端还设有第二气流动力装置。

14.进一步地,废气输入管道的输入端处于回流通道输出端的远离物料入口的一侧。

15.进一步地,排气管、下气流层、净化气输出管道中的至少一个上设有第三气流动力装置。

16.本发明具有以下有益效果:

17.本发明用于陶瓷的高温排蜡窑炉,通过在上气流层布设二次燃烧室,二次燃烧室的输入端通过废气输入管道连通至预热区,二次燃烧室的输出端的净化气输出管道穿过保温区并连通至下气流层;自燃区产生的蜡废气,第一部分蜡废气流入高温燃烧区被高温燃烧,第二部分蜡废气随热气上升至二次燃烧室并向高温燃烧室方向流动,第三部分蜡废气沿着壁体逆向流动至预热区并经由废气输入管道导入至二次燃烧室内并向高温燃烧室方向流动,高温燃烧室内的高温气流及火焰上升至二次燃烧室并对经过的蜡废气进行二次燃烧,进而将流经的气体进行多次的高温净化、最大程度的消除气体中的蜡废气。本发明用于陶瓷的高温排蜡窑炉,还通过气流的流动设计,以实现热能在高温排蜡窑炉内盘旋流动,充分的实现彼此之间的热交换,使物料所处环境处于合理的排蜡升温梯度环境下,进行均匀且充分的排蜡,进而得到合格的陶瓷产品,充分的利用热能,并使排出的气体降低至符合于环境要求的低温;第一路气流,由物料输送层内的高温气体分别经由预热区、自燃区、高温燃烧区进入二次燃烧室,由于热气流是上升气流,在二次燃烧室内进行蜡废气二次燃烧处理的同时,带走了二次燃烧室内多余的热量,经由净化气输出管道流向下气流层,而净化气输出管道从保温区穿过时由高温燃烧区输出的高温气流对净化气输出管道内的气体进行二次加热,以确保输送至下气流层内的气体温度,经过升温保温的气流在下气流层内由物料出口向物料进口方向逆向流动,从物料输送层的底部对物料输送层内的物料进行反向流动辅助加热,以确保物料在物料输送层内处于合理的排蜡升温梯度环境下,下气流层内的气流随着往物料入口方向流动并逐步降温,并经由排气管进一步地降温,直至降至符合于环境要求的低温,然后排放至大气中,进而达到环保节能的目的。另外,由于热气流是升温气流,由高温燃烧区分别向保温区和自燃区输出的气流呈曲线上升的气流路径,因此在自燃区和预热区内的上层气流往往比下层气流的温度高,而物料是沿着物料输送层的底部向物料出口方向呈直线方向行走的,因此物料所处环境的温度往往难以达到排蜡的升温梯度环境,通过发明的气流设计,使第一路气流进行升温后从下气流层逆向流动,从底部对物料输送层内的物料的加热升温,进而使物料在输送路线上处于排蜡升温梯度环境下,进而很好的弥补了物料输送层的这一温度传递的缺陷,使物料得以进行均匀且充分的排蜡,进而得到合格的陶瓷产品。

18.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

19.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

20.图1是本发明优选实施例的用于陶瓷的高温排蜡窑炉的结构示意图。

21.图例说明:

22.1、上气流层;101、二次燃烧室;102、废气输入管道;103、净化气输出管道;104、第一气流动力装置;105、回流通道;106、第二气流动力装置;2、物料输送层;201、物料入口;202、物料出口;203、预热区;204、自燃区;205、高温燃烧区;206、保温区;3、下气流层;4、气流孔;401、第一透气孔;402、第二透气孔;5、排气管。

具体实施方式

23.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

24.图1是本发明优选实施例的用于陶瓷的高温排蜡窑炉的结构示意图。如图1所示,本实施例的用于陶瓷的高温排蜡窑炉,包括由上至下依次布设的上气流层1、物料输送层2和下气流层3,物料输送层2具有物料入口201和物料出口202,物料输送层2由物料入口201至物料出口202划分为预热区203、自燃区204、高温燃烧区205和保温区206,上气流层1内设有二次燃烧室101,二次燃烧室101与物料输送层2之间开设有上下贯通的气流孔4,二次燃烧室101通过废气输入管道102连通至物料输送层2的预热区203,二次燃烧室101通过净化气输出管道103连通至下气流层3,净化气输出管道103穿过保温区206,下气流层3的气流输出端靠近物料入口201布设,且下气流层3的气流输出端连接有排气管5。本发明用于陶瓷的高温排蜡窑炉,通过在上气流层1布设二次燃烧室101,二次燃烧室101的输入端通过废气输入管道102连通至预热区203,二次燃烧室101的输出端的净化气输出管道103穿过保温区206并连通至下气流层3;自燃区204产生的蜡废气,第一部分蜡废气流入高温燃烧区205被高温燃烧,第二部分蜡废气随热气上升至二次燃烧室101并向高温燃烧室方向流动,第三部分蜡废气沿着壁体逆向流动至预热区203并经由废气输入管道102导入至二次燃烧室101内并向高温燃烧室方向流动,高温燃烧室内的高温气流及火焰上升至二次燃烧室101并对经过的蜡废气进行二次燃烧,进而将流经的气体进行多次的高温净化、最大程度的消除气体中的蜡废气。本发明用于陶瓷的高温排蜡窑炉,还通过气流的流动设计,以实现热能在高温排蜡窑炉内盘旋流动,充分的实现彼此之间的热交换,使物料所处环境处于合理的排蜡升温梯度环境下,进行均匀且充分的排蜡,进而得到合格的陶瓷产品,充分的利用热能,并使排出的气体降低至符合于环境要求的低温;第一路气流,由物料输送层2内的高温气体分别经由预热区203、自燃区204、高温燃烧区205进入二次燃烧室101,由于热气流是上升气流,在二次燃烧室101内进行蜡废气二次燃烧处理的同时,带走了二次燃烧室101内多余的热量,经由净化气输出管道103流向下气流层3,而净化气输出管道103从保温区206穿过时由高温燃烧区205输出的高温气流对净化气输出管道103内的气体进行二次加热,以确保输送至下气流层3内的气体温度,经过升温保温的气流在下气流层3内由物料出口202向物料进口方向逆向流动,从物料输送层2的底部对物料输送层2内的物料进行反向流动辅助加热,以确保物料在物料输送层2内处于合理的排蜡升温梯度环境下,下气流层3内的气流随着往物料入口201方向流动并逐步降温,并经由排气管5进一步地降温,直至降至符合于环境要求的低温,然后排放至大气中,进而达到环保节能的目的。另外,由于热气流是升温气流,由高温燃烧区205分别向保温区206和自燃区204输出的气流呈曲线上升的气流路径,因此在自燃区204和预热区203内的上层气流往往比下层气流的温度高,而物料是沿着物料输送层2的底部向物料出口202方向呈直线方向行走的,因此物料所处环境的温度往往难以达到排

蜡的升温梯度环境,通过发明的气流设计,使第一路气流进行升温后从下气流层3逆向流动,从底部对物料输送层2内的物料的加热升温,进而使物料在输送路线上处于排蜡升温梯度环境下,进而很好的弥补了物料输送层2的这一温度传递的缺陷,使物料得以进行均匀且充分的排蜡,进而得到合格的陶瓷产品。可选地,高温燃烧区205的控制温度区间为950℃-1100℃,高温燃烧区205经由气流孔4上升至二次燃烧室101内的温度为900℃左右;自燃区204的控制温度区间为300℃-600℃,由物料出口202向物料入口201方向呈逐渐降温的趋势;预热区203的控制温度区间为30℃-140℃,由物料出口202向物料入口201方向呈逐渐降温的趋势;下气流层3的控制温度区间为140℃-900℃,由物料出口202向物料入口201方向呈逐渐降温的趋势。可选地,高温燃烧区205采用天然气作为高温燃烧的燃料,进而控制高温燃烧区205内的温度区间。

25.如图1所示,本实施例中,废气输入管道102上设有第一气流动力装置104。通过第一气流动力装置104控制从预热区203抽吸至二次燃烧室101内的气体流量及流速,同时对自燃区204流动至预热区203的蜡废气(烟气)的抽吸率,对自燃区204流动至预热区203的热量传递速度和效率,对二次燃烧室101内气流流动速度和气流流量,对自燃区204经由气流孔4上升至二次燃烧室101的气流流量和流速,进行协调平衡控制;同时对第一路气流的流量和流速进行综合控制,进而实现第一路气流的温度控制,以达到控制物料升温梯度曲线的目的。例如,第一气流动力装置104的输出功率越大,对预热区203的蜡废气(烟气)的抽吸率越高,自燃区204和预热区203内的温度区间范围同步降低,同时第一路气流的温度区间降低,作用于物料的温度也同步降低。可选地,第一气流动力装置104采用风机。

26.如图1所示,本实施例中,二次燃烧室101处于自燃区204和高温燃烧区205的上方,并向预热区203和/或保温区206方向延伸布设。二次燃烧室101充分容纳和吸收由自燃区204和高温燃烧区205上升的高温气流,以及由高温燃烧区205上升的火焰,并利用高温气流和火焰对进入二次燃烧室101内的蜡废气进行二次燃烧,进而消减高温排蜡窑炉内的蜡废气,进而降低排放气体中所含的蜡废气。

27.如图1所示,本实施例中,气流孔4包括处于自燃区204的第一透气孔401以及处于高温燃烧区205的第二透气孔402。第一透气孔401沿高温排蜡窑炉的宽度方向间隔排布成排,第一透气孔401沿高温排蜡窑炉的长度方向间隔排布成列,且第一透气孔401的孔径尺寸由物料入口201向物料出口202方向逐渐增加。自燃区204的高温气流上升并携带由物料排除的蜡废气通过第一透气孔401进入到二次燃烧室101内,高温燃烧区205的高温气流上升以及燃烧火焰通过第二透气孔402进入二次燃烧室101内,以对经过的蜡废气进行二次燃烧。第一透气孔401在自燃区204均匀排布,以自燃区204内的高温气流上升后均匀的透入二次燃烧室101中。将第一透气孔401的孔径尺寸由物料入口201向物料出口202方向逐渐增加,使得自燃区204内高温区域的气流上升快而低温区域的气流上升慢,进而匹配于自燃区204内的温度控制要求,使自燃区204保持在300℃-600℃的温度区间范围内,以匹配于物料排蜡的升温梯度曲线要求。另外,自燃区204夹带蜡废气上升的高温气流,一部分经由第一透气孔401进入二次燃烧室101,一部分沿着自燃区204的上壁面分别向物料入口201和物料出口202方向流动,流动至高温燃烧区205的蜡废气经过高温燃烧处理,流动至预热区203的蜡废气经由废气输入管道102吸入二次燃烧室101。

28.如图1所示,本实施例中,净化气输出管道103沿保温区206的侧壁布设,且靠近高

温燃烧区205布设。净化气输出管道103布设于保温区206的侧壁作为保温区206的保温隔热壁体,同时与高温燃烧区205流出的高温气体进行热交换,以保证经由净化气输出管道103流向下气流层3的气流温度。

29.如图1所示,本实施例中,上气流层1内还设有用于将保温区206内的气体引导至预热区203的回流通道105。回流通道105与物料输送层2组合构成第二路气流的流通流路,第二路气流由高温燃烧区205输出的高温气流流入保温区206后被抽吸至回流通道105内并返流至预热区203,以对预热区203进行预热升温,进而使从物料入口201进入的物料快速的匹配于排蜡的升温梯度曲线,提高排蜡效率,同时提高整个高温排蜡窑炉的能源利用率。

30.如图1所示,本实施例中,回流通道105的输入端靠近净化气输出管道103布设。保温区206内也要求由高温燃烧区205向物料出口202形成逐渐降温的趋势,也需要使从物料出口202出去的气流的温度满足于环境要求的低温;通过将回流通道105的输入端靠近净化气输出管道103布设,进而使与净化气输出管道103进行热交换后的气流又经由回流通道105抽吸并输送至预热区203,从而提升抽吸至回流通道105内并输送至预热区203的气流温度,同时回流通道105在气流输送过程中对于二次燃烧室101以及物料输送层2进行一定程度的温度平衡。

31.如图1所示,本实施例中,回流通道105的输出端靠近物料入口201布设,且回流通道105的输出端设置成竖直向下鼓风并形成风帘的风帘出风口;回流通道105的输出端还设有第二气流动力装置106。回流通道105内的气流经由第二气流动力装置106驱动并沿竖直方向呈风帘的向预热区203输出,进而阻止外界冷空气由物料入口201进入预热区203,进而提高高温排蜡窑炉内的热能利用率,减少热能损失;同时使进入预热区203得以迅速且充分的预热,进而快速匹配于排蜡的升温梯度曲线。可选地,第二气流动力装置106采用风机。可选地,通过第二气流动力装置106对第二路气流的流速及流量进行控制,进而控制物料输送层2内的升温梯度环境,更具体地直接可以控制保温区206和预热区203的温度区间。

32.如图1所示,本实施例中,废气输入管道102的输入端处于回流通道105输出端的远离物料入口201的一侧。通过回流通道105在物料入口201形成风帘以阻止外界气流通过物料入口201进入预热区203,同时也阻止预热区203内的气流,特别是携带有蜡废气的气流经由物料入口201向高温排蜡窑炉外输出;而滞留于预热区203经由废气输入管道102抽吸至二次燃烧室101内进行二次燃烧处理,通过废气输入管道102的输入端与回流通道105输出端的匹配设置以及协同配合作用,进而避免蜡废气由物料入口201溢出的风险,进而达到环保的目的。

33.本实施例中,排气管5、下气流层3、净化气输出管道103中的至少一个上设有第三气流动力装置。可以根据对第一路气流和/或第二路气流的进一步控制的需求,分别在排气管5、下气流层3、净化气输出管道103中的至少一个上设置第三气流动力装置,进而进一步的调节第一路气流和/或第二路气流,以使物料输送层2内的物料处于合理的排蜡升温梯度曲线环境下,进行均匀且充分的排蜡;同时使排放至大气中的气体满足于环境排放要求,进而达到节能减排的目的。

34.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。