1.本发明涉及铝合金焊接技术领域,具体为一种铝合金型材的焊接工艺。

背景技术:

2.在对已喷过漆的型材焊接时,需将旧漆膜除去,现有工艺中铝合金焊接前表面清洁效果较差,存在旧漆膜的残留,影响焊接质量,同时铝合金型材表面较光滑,不利于焊条的走向稳定性,同时会导致焊条移动速度不一致,致使焊接位置出现偏差。

技术实现要素:

3.本发明的目的在于提供一种铝合金型材的焊接工艺,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种铝合金型材的焊接工艺,包括如下步骤:步骤一:选取能配合焊接的铝合金型材,对加工的铝合金型材表面进行初步水清洗的处理,以去除灰尘杂质的粘附;步骤二:将初步水清洗处理的铝合金型材放置在10%-15%的碱性溶液中,并于80-90℃的温度进行腐蚀,持续时间在4-5min;步骤三:在腐蚀完成之后,将铝合金型材投放至10%的硝酸溶液中处理并洗涤;步骤四:将洗涤后的铝合金型材取出并对需要焊接的区域烘干,再对烘干区域打磨,彻底清除粘附在铝合金型材表面旧漆膜,通过打磨使焊接区域表面粗糙;步骤五:将打磨清理后的多组铝合金型材焊缝对接,并通过夹具对铝合金型材进行夹紧固定,通过焊接设备连接的焊条使用,确保焊接稳固;步骤六:将焊接区域凸出的焊渣进行打磨,并使其打磨光滑,然后对焊接处进行降温;步骤七:对打磨后的铝合金型材表面进行喷漆处理,焊接区域表面的粗糙,使漆面粘附更加牢固;其中,步骤四中的表面打磨操作具体包括如下步骤;s41:将铝合金型材固定在打磨桌面上;s42:利用钢丝刷对铝合金型材表面上的旧漆膜粗磨刷落,去除铝合金型材表面上大面积的旧漆膜,并形成粗磨区域,再对粗磨区域吹风清理,去除表面漆膜杂质;s43:选取80-100目砂纸,将砂纸固定在打磨部件上,并与铝合金型材表面接触对粗磨区域二次打磨,打磨过程中对打磨区域进行喷淋,去除打磨产生的杂质;s44:利用电荷耦合器件对打磨完成后的铝合金型材表面检测,并检测表面是否残留有旧漆膜;s45:若s44中铝合金型材表面不存在旧漆膜,则打磨合格,完成打磨操作;s46:若s44中铝合金型材表面存在旧漆膜,则打磨不合格,并选取80-100目砂纸继

续打磨,然后重复s43中的步骤;其中,步骤五中的表面焊接操作具体包括如下步骤;s51:把打磨清理后的多组铝合金型材放置在平整的台面上,将两组型材焊缝对接,并调整焊缝的角度;s52:通过夹具将相邻焊接的铝合金型材夹紧固定;s53:通过角度测量仪对固定在台面上的两组铝合金型材的焊接角度进行测量,并确定是否符合焊接要求;s54:若s53中角度测量仪的测量数据与需要焊接角度一致,则符合焊接角度的要求,此时工人手持焊接设备调整好焊接角度,并利用手指接触金属型材表面,形成一定的支撑的同时,还可利用手指皮肤贴合焊件的粗糙面,进行匀速走向的焊接;s55:若s53中角度测量仪的测量数据与需要焊接角度不一致,则不符合焊接角度的要求,松开夹具,调整铝合金型材的位置并重复步骤s51;其中,步骤六中的焊渣打磨操作具体包括如下步骤;s61:对焊接完成后的铝合金型材焊接区域使用砂轮机打磨,并使凸起的焊渣高度趋于铝合金型材的表面;s62:对砂轮机打磨后的焊接区域使用800-1000目的砂纸进行精细打磨,并使铝合金型材焊接区域形成光滑的表面;s63:对细磨完成后的铝合金型材再采用水平测量仪测量,并确定打磨区域表面是否光滑平整;s64:若s63中焊接区域焊渣与铝合金型材表面保持平整一致,则符合焊渣打磨的要求;s65:若s63中焊接区域焊渣与铝合金型材表面不保持平整一致,则部符合焊渣打磨的要求,重复步骤s62。

5.优选的,所述步骤一中对选取好的铝合金型材的清洗具体还包括对铝合金型材焊缝区域进行清洗。

6.优选的,所述步骤二中的碱性溶液为氢氧化钠、二甲基甲酰胺和二氯甲烷溶液中的任一种。

7.优选的,所述骤四中对焊接区域进行打磨,打磨深度由残留旧漆膜的厚度决定,并保证其露出金属光泽,致使表面无旧漆膜的残留。

8.优选的,所述骤五焊接过程中焊条的走向区域粗糙度要接近一致,防滑纹理还足以在设备走向时,给予手部反馈,使焊接过程接近匀速,焊条与铝合金型材之间的焊接间距在2-4mm。

9.优选的,所述骤五打磨后的铝合金型材表面应形成防滑纹理。

10.优选的,骤六中对焊接处进行降温可采用风冷降温,对焊接区域除渣冷却。

11.与现有技术相比,本发明的有益效果是:通过采用打磨砂纸对光滑的铝合金型材表面打磨,具体为焊接区域表面进行打磨,且打磨区域大于焊接区域,打磨深度由残留旧漆膜的厚度决定,并保证其露出金属光泽,致使表面无旧漆膜的残留,提升焊接连接的质量;焊接区域表面具备防滑纹理以及形成效果,焊接过程中工人手指与粗糙面的贴合,可使焊条和焊接设备走向相对均匀且方向连

续并平稳移动,防滑纹理还足以在设备走向时,给予手部反馈,使焊接过程接近匀速,焊条与铝合金型材之间保持等量的焊接间距,焊接间距在2-4mm之间,达到稳固的焊接效果。

附图说明

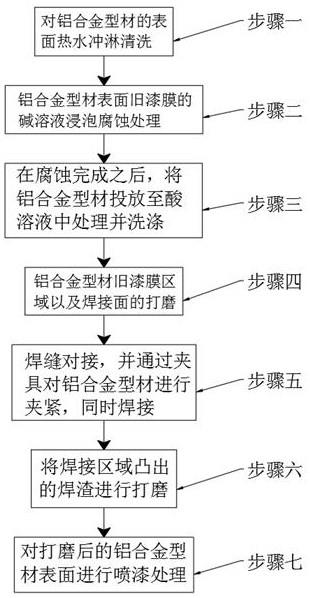

12.图1为本发明的焊接步骤流程示意图;图2为本发明的打磨工艺流程图;图3为本发明的检测焊接工艺流程图;图4为本发明的焊渣打磨工艺流程图。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

15.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

16.实施例一:本实施例铝合金型材的焊接工艺,包括如下步骤:步骤一:选取能配合焊接的铝合金型材,对加工的铝合金型材表面进行初步水清洗的处理,以去除灰尘杂质的粘附;步骤二:将初步水清洗处理的铝合金型材放置在10%-15%的碱性溶液为氢氧化钠中,并于80-90℃的温度进行腐蚀,持续时间在4-5min;步骤三:在腐蚀完成之后,将铝合金型材投放至10%的硝酸溶液中处理并洗涤;步骤四:将洗涤后的铝合金型材取出并对需要焊接的区域烘干,再对烘干区域打磨,彻底清除粘附在铝合金型材表面旧漆膜,通过打磨使焊接区域表面粗糙;步骤五:将打磨清理后的多组铝合金型材焊缝对接,并通过夹具对铝合金型材进行夹紧固定,通过焊接设备连接的焊条使用,确保焊接稳固;步骤六:将焊接区域凸出的焊渣进行打磨,并使其打磨光滑,然后对焊接处进行降温;步骤七:对打磨后的铝合金型材表面进行喷漆处理,焊接区域表面的粗糙,使漆面粘附更加牢固;

其中,步骤四中的表面打磨操作具体包括如下步骤;s41:将铝合金型材固定在打磨桌面上;s42:利用钢丝刷对铝合金型材表面上的旧漆膜粗磨刷落,去除铝合金型材表面上大面积的旧漆膜,并形成粗磨区域,再对粗磨区域吹风清理,去除表面漆膜杂质;s43:选取80-100目砂纸,将砂纸固定在打磨部件上,并与铝合金型材表面接触对粗磨区域二次打磨,打磨过程中对打磨区域进行喷淋,去除打磨产生的杂质;s44:利用电荷耦合器件对打磨完成后的铝合金型材表面检测,并检测表面是否残留有旧漆膜;s45:若s44中铝合金型材表面不存在旧漆膜,则打磨合格,完成打磨操作;s46:若s44中铝合金型材表面存在旧漆膜,则打磨不合格,并选取80-100目砂纸继续打磨,然后重复s43中的步骤;其中,步骤五中的表面焊接操作具体包括如下步骤;s51:把打磨清理后的多组铝合金型材放置在平整的台面上,将两组型材焊缝对接,并调整焊缝的角度;s52:通过夹具将相邻焊接的铝合金型材夹紧固定;s53:通过角度测量仪对固定在台面上的两组铝合金型材的焊接角度进行测量,并确定是否符合焊接要求;s54:若s53中角度测量仪的测量数据与需要焊接角度一致,则符合焊接角度的要求,此时工人手持焊接设备调整好焊接角度,并利用手指接触金属型材表面,形成一定的支撑的同时,还可利用手指皮肤贴合焊件的粗糙面,进行匀速走向的焊接;s55:若s53中角度测量仪的测量数据与需要焊接角度不一致,则不符合焊接角度的要求,松开夹具,调整铝合金型材的位置并重复步骤s51;其中,步骤六中的焊渣打磨操作具体包括如下步骤;s61:对焊接完成后的铝合金型材焊接区域使用砂轮机打磨,并使凸起的焊渣高度趋于铝合金型材的表面;s62:对砂轮机打磨后的焊接区域使用800-1000目的砂纸进行精细打磨,并使铝合金型材焊接区域形成光滑的表面;s63:对细磨完成后的铝合金型材再采用水平测量仪测量,并确定打磨区域表面是否光滑平整;s64:若s63中焊接区域焊渣与铝合金型材表面保持平整一致,则符合焊渣打磨的要求;s65:若s63中焊接区域焊渣与铝合金型材表面不保持平整一致,则部符合焊渣打磨的要求,重复步骤s62。

17.实施例二:本实施例铝合金型材的焊接工艺,包括如下步骤:步骤一:选取能配合焊接的铝合金型材,对加工的铝合金型材表面进行初步水清洗的处理,以去除灰尘杂质的粘附;步骤二:将初步水清洗处理的铝合金型材放置在10%-15%的二甲基甲酰胺中,并于80-90℃的温度进行腐蚀,持续时间在4-5min;

步骤三:在腐蚀完成之后,将铝合金型材投放至10%的硝酸溶液中处理并洗涤;步骤四:将洗涤后的铝合金型材取出并对需要焊接的区域烘干,再对烘干区域打磨,彻底清除粘附在铝合金型材表面旧漆膜,通过打磨使焊接区域表面粗糙;步骤五:将打磨清理后的多组铝合金型材焊缝对接,并通过夹具对铝合金型材进行夹紧固定,通过焊接设备连接的焊条使用,确保焊接稳固;步骤六:将焊接区域凸出的焊渣进行打磨,并使其打磨光滑,然后对焊接处进行降温;步骤七:对打磨后的铝合金型材表面进行喷漆处理,焊接区域表面的粗糙,使漆面粘附更加牢固;其中,步骤四中的表面打磨操作具体包括如下步骤;s41:将铝合金型材固定在打磨桌面上;s42:利用钢丝刷对铝合金型材表面上的旧漆膜粗磨刷落,去除铝合金型材表面上大面积的旧漆膜,并形成粗磨区域,再对粗磨区域吹风清理,去除表面漆膜杂质;s43:选取80-100目砂纸,将砂纸固定在打磨部件上,并与铝合金型材表面接触对粗磨区域二次打磨,打磨过程中对打磨区域进行喷淋,去除打磨产生的杂质;s44:利用电荷耦合器件对打磨完成后的铝合金型材表面检测,并检测表面是否残留有旧漆膜;s45:若s44中铝合金型材表面不存在旧漆膜,则打磨合格,完成打磨操作;s46:若s44中铝合金型材表面存在旧漆膜,则打磨不合格,并选取80-100目砂纸继续打磨,然后重复s43中的步骤;其中,步骤五中的表面焊接操作具体包括如下步骤;s51:把打磨清理后的多组铝合金型材放置在平整的台面上,将两组型材焊缝对接,并调整焊缝的角度;s52:通过夹具将相邻焊接的铝合金型材夹紧固定;s53:通过角度测量仪对固定在台面上的两组铝合金型材的焊接角度进行测量,并确定是否符合焊接要求;s54:若s53中角度测量仪的测量数据与需要焊接角度一致,则符合焊接角度的要求,此时工人手持焊接设备调整好焊接角度,并利用手指接触金属型材表面,形成一定的支撑的同时,还可利用手指皮肤贴合焊件的粗糙面,进行匀速走向的焊接;s55:若s53中角度测量仪的测量数据与需要焊接角度不一致,则不符合焊接角度的要求,松开夹具,调整铝合金型材的位置并重复步骤s51;其中,步骤六中的焊渣打磨操作具体包括如下步骤;s61:对焊接完成后的铝合金型材焊接区域使用砂轮机打磨,并使凸起的焊渣高度趋于铝合金型材的表面;s62:对砂轮机打磨后的焊接区域使用800-1000目的砂纸进行精细打磨,并使铝合金型材焊接区域形成光滑的表面;s63:对细磨完成后的铝合金型材再采用水平测量仪测量,并确定打磨区域表面是否光滑平整;s64:若s63中焊接区域焊渣与铝合金型材表面保持平整一致,则符合焊渣打磨的

要求;s65:若s63中焊接区域焊渣与铝合金型材表面不保持平整一致,则部符合焊渣打磨的要求,重复步骤s62。

18.实施例三:本实施例铝合金型材的焊接工艺,包括如下步骤:步骤一:选取能配合焊接的铝合金型材,对加工的铝合金型材表面进行初步水清洗的处理,以去除灰尘杂质的粘附;步骤二:将初步水清洗处理的铝合金型材放置在10%-15%的二氯甲烷溶液中,并于80-90℃的温度进行腐蚀,持续时间在4-5min;步骤三:在腐蚀完成之后,将铝合金型材投放至10%的硝酸溶液中处理并洗涤;步骤四:将洗涤后的铝合金型材取出并对需要焊接的区域烘干,再对烘干区域打磨,彻底清除粘附在铝合金型材表面旧漆膜,通过打磨使焊接区域表面粗糙;步骤五:将打磨清理后的多组铝合金型材焊缝对接,并通过夹具对铝合金型材进行夹紧固定,通过焊接设备连接的焊条使用,确保焊接稳固;步骤六:将焊接区域凸出的焊渣进行打磨,并使其打磨光滑,然后对焊接处进行降温;步骤七:对打磨后的铝合金型材表面进行喷漆处理,焊接区域表面的粗糙,使漆面粘附更加牢固;其中,步骤四中的表面打磨操作具体包括如下步骤;s41:将铝合金型材固定在打磨桌面上;s42:利用钢丝刷对铝合金型材表面上的旧漆膜粗磨刷落,去除铝合金型材表面上大面积的旧漆膜,并形成粗磨区域,再对粗磨区域吹风清理,去除表面漆膜杂质;s43:选取80-100目砂纸,将砂纸固定在打磨部件上,并与铝合金型材表面接触对粗磨区域二次打磨,打磨过程中对打磨区域进行喷淋,去除打磨产生的杂质;s44:利用电荷耦合器件对打磨完成后的铝合金型材表面检测,并检测表面是否残留有旧漆膜;s45:若s44中铝合金型材表面不存在旧漆膜,则打磨合格,完成打磨操作;s46:若s44中铝合金型材表面存在旧漆膜,则打磨不合格,并选取80-100目砂纸继续打磨,然后重复s43中的步骤;其中,步骤五中的表面焊接操作具体包括如下步骤;s51:把打磨清理后的多组铝合金型材放置在平整的台面上,将两组型材焊缝对接,并调整焊缝的角度;s52:通过夹具将相邻焊接的铝合金型材夹紧固定;s53:通过角度测量仪对固定在台面上的两组铝合金型材的焊接角度进行测量,并确定是否符合焊接要求;s54:若s53中角度测量仪的测量数据与需要焊接角度一致,则符合焊接角度的要求,此时工人手持焊接设备调整好焊接角度,并利用手指接触金属型材表面,形成一定的支撑的同时,还可利用手指皮肤贴合焊件的粗糙面,进行匀速走向的焊接;s55:若s53中角度测量仪的测量数据与需要焊接角度不一致,则不符合焊接角度

的要求,松开夹具,调整铝合金型材的位置并重复步骤s51;其中,步骤六中的焊渣打磨操作具体包括如下步骤;s61:对焊接完成后的铝合金型材焊接区域使用砂轮机打磨,并使凸起的焊渣高度趋于铝合金型材的表面;s62:对砂轮机打磨后的焊接区域使用800-1000目的砂纸进行精细打磨,并使铝合金型材焊接区域形成光滑的表面;s63:对细磨完成后的铝合金型材再采用水平测量仪测量,并确定打磨区域表面是否光滑平整;s64:若s63中焊接区域焊渣与铝合金型材表面保持平整一致,则符合焊渣打磨的要求;s65:若s63中焊接区域焊渣与铝合金型材表面不保持平整一致,则部符合焊渣打磨的要求,重复步骤s62。

19.通过本发明焊接制成的铝合金型材在焊接操作过程中先采用打磨砂纸对光滑的铝合金型材表面打磨,具体为焊接区域表面进行打磨,且打磨区域大于焊接区域,打磨深度由残留旧漆膜的厚度决定,并保证其露出金属光泽,致使表面无旧漆膜的残留,提升焊接连接的质量,焊接区域表面具备防滑纹理以及形成效果,焊接过程中工人手指与粗糙面的贴合,可使焊条和焊接设备走向相对均匀且方向连续并平稳移动,防滑纹理还足以在设备走向时,给予手部反馈,使焊接过程接近匀速,焊条与铝合金型材之间保持等量的焊接间距,焊接间距在2-4mm之间,达到稳固的焊接效果。

20.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。