1.本发明属于慢走丝放电加工技术领域,具体的涉及一种复合电极丝及其制备方法。

背景技术:

2.慢走丝放电加工是利用连续移动的电极丝做电极,对工件进行脉冲火花放电蚀除金属,最终按照设定的轨迹加工成型。镀锌丝是慢走丝放电加工用电极丝的一种,通过电镀或热镀的方法把锌覆盖到芯材表面。目的是在放电加工过程中利用锌的气化作用,使电极丝放电稳定,达到切割效率高,被切割工件表面光洁度高和尺寸精度高的效果。但是此种电极丝存在加工过程污染严重及加工到更细规格困难的问题。

3.专利申请号为cn113909599a的发明专利,公布了一种镀锌电极丝的制造方法。该制造方法为包括熔铸、巨拉、退火、大拉、中拉、电镀和小拉。其电镀工序为对黄铜线坯(即芯材)依次进行碱电解、第一次水洗、酸电解、第二次水洗、连续两次电镀锌、烘干和收线处理。该工艺生成的镀锌电极丝能够进一步提高切割效率、工件尺寸精度和表面光洁度。

4.上述专利公开的一种镀锌电极丝的制造方法,使用电镀的方法将锌覆盖到芯材表面,此方法对环境污染严重,同时锌为密排六方的晶体结构,加工困难,后期很难加工到0.1mm规格以下。

5.专利申请号为cn113823435a的发明专利,公布了一种复合电极丝、复合电极丝的制备方法及应用。该方法通过导电合金的芯材外直接套设黄铜管状的外材,之后进行压力冷包,使得导电合金芯材与黄铜外材直接同心包覆成为一体,之后经过拉拔、退火及拉丝处理,使得芯材与外材形成最终的复合电极丝,复合电极丝的表面可以喷涂锌材料涂层,解决了现有的复合电极丝表面不光泽、整体强度低的技术问题。

6.上述专利公开的一种复合电极丝、复合电极丝的制备方法及应用。该工艺解决的是电极丝表面不光泽、整体强度低的问题,并未解决镀锌丝工艺污染环境及加工困难问题。

技术实现要素:

7.针对上述问题,本发明提供了一种复合电极丝的制备方法,包括如下步骤:

8.s1:将金属锌和金属锰混合后熔炼,上引连铸,得到锌锰合金上引杆;

9.s2:将所述锌锰合金上引杆进行连续挤压,得到锌锰合金挤压杆;所述连续挤压的次数为5-10次,每次挤压的变形量为0-99%,第一次挤压的变形量大于80%;

10.s3:将黄铜杆作为内芯,两根所述锌锰合金挤压杆作为外表层,挤压包覆后得到复合材料;所述黄铜杆的截面积与复合材料的截面积之比为1:1.01-1.10;

11.所述两根锌锰合金挤压杆的截面积之和大于所述黄铜杆的截面积;

12.s4:将所述复合材料进行拉丝退火,得到所述复合电极丝;

13.所述锌锰合金上引杆中,锌的质量分数为99.00-99.99%。

14.优选的,所述步骤s1中,熔炼的温度为600-700℃。

15.优选的,所述步骤s1中,上引连铸的速度为0.5-1.5m/min。

16.优选的,所述步骤s1中,上引连铸后涂覆抗氧化剂;所述抗氧化剂包括甲基苯并三氮唑的氨基酸盐和水。

17.所述抗氧化剂购自苏州元岳机电设备自动化有限公司,甲基苯并三氮唑的氨基酸盐的结构式如下:

[0018][0019]

其中,r选自甲基、乙基、丙基、异丙基、丁基、异丁基或叔丁基。

[0020]

进一步地,所述甲基苯并三氮唑的氨基酸盐与水的质量比为1:10-100。

[0021]

优选的,所述步骤s2中,连续挤压的温度为200-300℃。

[0022]

优选的,所述步骤s2中,连续挤压的挤压轮转速为0.1-5rpm。

[0023]

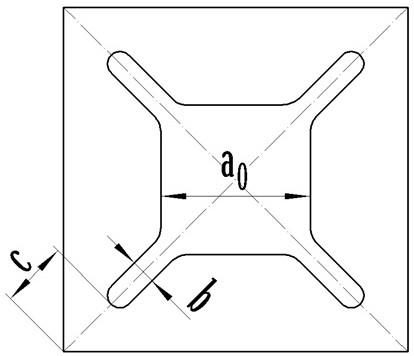

优选的,所述步骤s3中,挤压包覆采用连续挤压包覆机,包覆速度为10-200m/min。

[0024]

进一步地,连续挤压包覆机的包覆模块与导模的间距为6-7mm,导模的间隙为0.6-1.8mm。

[0025]

优选的,所述黄铜杆的铜含量为60-65wt%,余量为zn和其他不可避免的杂质。

[0026]

优选的,所述黄铜杆的截面积小于两根锌锰合金挤压杆的截面积之和。

[0027]

优选的,所述步骤s4中,拉丝退火采用连退拉丝机,退火电压为30-40v,拉伸速度300-1000m/min。

[0028]

进一步地,将复合材料依次通过大拉连退机,中拉连退机、小拉连退机及微拉连退机,拉至目标规格。

[0029]

本发明还提供一种上述的制备方法制备得到的复合电极丝,该电极丝可用于慢走丝放电加工领域。

[0030]

通过上引连铸及连续挤压的方法制作超塑性锌锰合金,然后通过连续挤压包覆的方法将超塑性锌锰合金作为表层包覆到黄铜芯材表面,之后进行拉丝及退火处理,加工到目标规格,使芯材及表层形成复合电极丝。连续挤压包覆的方法解决了现有镀锌丝工艺污染环境问题,超塑性锌锰合金加工性能优良,解决了后期加工到0.1mm规格以下困难的问题。

[0031]

本发明的技术方案相比现有技术具有以下优点:

[0032]

(1)本发明无电镀工序,对环境无污染;

[0033]

(2)本发明表层的锌锰合金经过特殊的工艺加工后其晶粒细小,平均晶粒度在1μm以下,具有超塑性,与纯锌相比,加工性能更好,有利于整体的复合材料加工到直径0.1mm以下,扩展了其在慢走丝放电加工领域中的应用;

[0034]

(3)本发明的复合材料抗拉强度>900mpa,导电率>19%iacs,同等规格下,均能达到普通镀锌丝的性能。

具体实施方式

[0035]

下面结合具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0036]

实施例1

[0037]

本发明实施例提供的一种复合电极丝,包括:芯材及表层;

[0038]

芯材为普通黄铜;

[0039]

表层为具有超塑性的锌锰合金;

[0040]

用于制备上述的一种复合电极丝的制备方法,包括以下步骤:

[0041]

(1)制备表层所需的具有超塑性的锌锰合金挤压杆,包含以下步骤:

[0042]

a.上引连铸:将重量含量为99.1%的锌和0.9%的锰投入上引连铸炉中,并在600℃下熔炼,然后以0.5m/min的牵引速度铸造出直径14mm的锌锰合金上引杆,收线时,在表面涂覆抗氧化剂,其与水的比例为1:10;

[0043]

b.连续挤压:对直径14mm的锌锰合金上引杆进行10次连续挤压,其中,模腔预热温度为200℃,挤压轮转速为0.1rpm,第一次挤压到直径6mm,第二次挤压到直径8mm,第三次挤压到直径6mm,第四次挤压到直径8mm,第五次挤压到直径6mm,第六次挤压到8mm,第七次挤压到6mm,第八次挤压到8mm,第九次挤压到6mm,第十次挤压到6mm;

[0044]

(2)制备芯材所需的普通黄铜杆,并去除表面灰尘和油脂,其中,黄铜杆的直径为7.4mm,铜含量为60wt%,其余为锌和不可避免的杂质;

[0045]

(3)连续挤压包覆:将一根直径7.4mm的普通黄铜杆作为芯材和两根直径6mm锌锰合金挤压杆作为表层通过连续挤压包覆机形成直径7.5mm的复合材料,包覆速度10m/min,包覆模块与导模间距6mm,导模间隙1.8mm;

[0046]

(4)拉丝及退火:将直径7.5mm的复合材料通过大拉连退机得到直径3mm的复合材料,拉伸速度300m/min,退火电压40v;然后通过中拉连退机得到直径1.2mm的复合材料,拉伸速度500m/min,退火电压37v;然后通过小拉连退机得到直径0.3mm的成品,拉伸速度900m/min,退火电压34v。

[0047]

实施例2

[0048]

本发明实施例提供的一种复合电极丝,包括:芯材及表层;

[0049]

芯材为普通黄铜;

[0050]

表层为具有超塑性的锌锰合金;

[0051]

用于制备上述的一种复合电极丝的制备方法,包括以下步骤:

[0052]

(1)制备表层所需的具有超塑性的锌锰合金挤压杆,,包含以下步骤:

[0053]

a.上引连铸:将重量含量为99.3%的锌和0.7%的锰投入上引连铸炉中,并在620℃下熔炼,然后以0.7m/min的牵引速度铸造出直径16mm的锌锰合金上引杆,收线时,在表面涂覆抗氧化剂,其与水的比例为1:30;

[0054]

b.连续挤压:对直径16mm的锌锰合金上引杆进行8次连续挤压,其中,模腔预热温度为230℃,挤压轮转速为1rpm,第一次挤压到直径7mm,第二次挤压到直径5.5mm,第三次挤压到直径7mm,第四次挤压到直径5.5mm,第五次挤压到直径7mm,第六次同样挤压到直径5.5mm,第七次挤压到直径7mm,八次挤压到直径5.5mm;

[0055]

(2)制备芯材所需的普通黄铜杆,并去除表面灰尘和油脂,其中,黄铜杆的直径为

7.35mm,铜含量为62wt%,其余为锌和不可避免的杂质;

[0056]

(3)连续挤压包覆:将一根直径7.35mm的普通黄铜杆作为芯材和两根直径5.5mm锌锰合金挤压杆作为表层通过连续挤压包覆机形成直径7.5mm的复合材料,包覆速度30m/min,包覆模块与导模间距6.3mm,导模间隙1.6mm;

[0057]

(4)拉丝及退火:将直径7.5mm的复合材料通过大拉连退机得到直径3mm的复合材料,拉伸速度350m/min,退火电压39v;然后通过中拉连退机得到直径1.2mm的复合材料,拉伸速度550m/min,退火电压36v;然后通过小拉连退机得到直径0.25mm的成品,拉伸速度950m/min,退火电压33v。

[0058]

实施例3

[0059]

本发明实施例提供的一种复合电极丝,包括:芯材及表层;

[0060]

芯材为普通黄铜;

[0061]

表层为具有超塑性的锌锰合金;

[0062]

用于制备上述的一种复合电极丝的制备方法,,包括以下步骤:

[0063]

(1)制备表层所需的具有超塑性的锌锰合金挤压杆,,包含以下步骤:

[0064]

a.上引连铸:将重量含量为99.5%的锌和0.5%的锰投入上引连铸炉中,并在640℃下熔炼,然后以0.9m/min的牵引速度铸造出直径18mm的锌锰合金上引杆,收线时,在表面涂覆抗氧化剂,其与水的比例为1:50;

[0065]

b.连续挤压:对直径18mm的锌锰合金上引杆进行6次连续挤压,其中,模腔预热温度为250℃,挤压轮转速为3rpm,第一次挤压到直径8mm,第二次挤压到直径7.5mm,第三次挤压到直径7mm,第四次挤压到直径6.5mm,第五次挤压到直径6mm,第六次同样挤压到直径5.5mm;

[0066]

(2)制备芯材所需的普通黄铜杆,并去除表面灰尘和油脂,其中,黄铜杆的直径为7.3mm,铜含量为63wt%,其余为锌和不可避免的杂质;

[0067]

(3)连续挤压包覆:将一根直径7.3mm的普通黄铜杆作为芯材和两根直径5.5mm锌锰合金挤压杆作为表层通过连续挤压包覆机形成直径7.5mm的复合材料,包覆速度70m/min,包覆模块与导模间距6.6mm,导模间隙1.2mm;

[0068]

(4)拉丝及退火:将直径7.5mm的复合材料通过大拉连退机得到直径3mm的复合材料,拉伸速度400m/min,退火电压38v;然后通过中拉连退机得到直径1.2mm的复合材料,拉伸速度600m/min,退火电压35v;然后通过小拉连退机得到直径0.2mm的成品,拉伸速度1000m/min,退火电压33v。

[0069]

实施例4

[0070]

本发明实施例提供的一种复合电极丝,包括:芯材及表层;

[0071]

芯材为普通黄铜;

[0072]

表层为具有超塑性的锌锰合金;

[0073]

用于制备上述的一种复合电极丝的制备方法,,包括以下步骤:

[0074]

(1)制备表层所需的具有超塑性的锌锰合金挤压杆,,包含以下步骤:

[0075]

a.上引连铸:将重量含量为99.7%的锌和0.3%的锰投入上引连铸炉中,并在660℃下熔炼,然后以1.1m/min的牵引速度铸造出直径20mm的锌锰合金上引杆,收线时,在表面涂覆抗氧化剂,其与水的比例为1:70;

[0076]

b.连续挤压:对直径20mm的锌锰合金上引杆进行6次连续挤压,其中,模腔预热温度为270℃,挤压轮转速为4rpm,第一次挤压到直径8.5mm,第二次挤压到直径8mm,第三次挤压到直径7.5mm,第四次挤压到直径7mm,第五次挤压到直径6.5mm,第六次同样挤压到直径6mm;

[0077]

(2)制备芯材所需的普通黄铜杆,并去除表面灰尘和油脂,其中,黄铜杆的直径为7.25mm,铜含量为65wt%,其余为锌和不可避免的杂质;

[0078]

(3)连续挤压包覆:将一根直径7.25mm的普通黄铜杆作为芯材和两根直径6mm锌锰合金挤压杆作为表层通过连续挤压包覆机形成直径7.5mm的复合材料,包覆速度100m/min,包覆模块与导模间距6.8mm,导模间隙1.0mm;

[0079]

(4)拉丝及退火:将直径7.5mm的复合材料通过大拉连退机得到直径3mm的复合材料,拉伸速度450m/min,退火电压37v;然后通过中拉连退机得到直径1.2mm的复合材料,拉伸速度650m/min,退火电压35v;然后通过小拉连退机得到直径0.5mm的复合材料,拉伸速度850m/min,退火电压32v,最后通过微拉连退机得到0.1mm的成品,拉伸速度1000m/min,退火电压31v。

[0080]

实施例5

[0081]

本发明实施例提供的一种复合电极丝,包括:芯材及表层;

[0082]

芯材为普通黄铜;

[0083]

表层为具有超塑性的锌锰合金;

[0084]

用于制备上述的一种复合电极丝的制备方法,,包括以下步骤:

[0085]

(1)制备表层所需的具有超塑性的锌锰合金挤压杆,,包含以下步骤:

[0086]

a.上引连铸:将重量含量为99.9%的锌和0.1%的锰投入上引连铸炉中,并在700℃下熔炼,然后以1.5m/min的牵引速度铸造出直径22mm的锌锰合金上引杆,收线时,在表面涂覆抗氧化剂,其与水的比例为1:100;

[0087]

b.连续挤压:对直径22mm的锌锰合金上引杆进行5次连续挤压,其中,模腔预热温度为300℃,挤压轮转速为5rpm,第一次挤压到直径8mm,第二次挤压到直径7.5mm,第三次挤压到直径7mm,第四次挤压到直径6.5mm,第五次挤压到直径6mm;

[0088]

(2)制备芯材所需的普通黄铜杆,并去除表面灰尘和油脂,其中,黄铜杆的直径为7.2mm,铜含量为63wt%,其余为锌和不可避免的杂质;

[0089]

(3)连续挤压包覆:将一根直径7.2mm的普通黄铜杆作为芯材和两根直径6mm锌锰合金挤压杆作为表层通过连续挤压包覆机形成直径7.5mm的复合材料,包覆速度200m/min,包覆模块与导模间距7mm,导模间隙0.6mm;

[0090]

(4)拉丝及退火:将直径7.5mm的复合材料通过大拉连退机得到直径3mm的复合材料,拉伸速度400m/min,退火电压37v;然后通过中拉连退机得到直径1.2mm的复合材料,拉伸速度600m/min,退火电压35v;然后通过小拉连退机得到直径0.3mm的复合材料,拉伸速度800m/min,退火电压33v,最后通过微拉连退机得到0.1mm的成品,拉伸速度1000m/min,退火电压30v。

[0091]

对比例1

[0092]

市售镀锌丝,直径0.3mm。

[0093]

对比例2

[0094]

市售镀锌丝,直径0.25mm。

[0095]

对比例3

[0096]

市售镀锌丝,直径0.2mm。

[0097]

效果评价1

[0098]

按照gb/t 10537的规定测试实施例1到实施例5和对比例1到对比例3中直径≤0.25mm的成品的抗拉强度,按照gb/t 228.1-2010的规定测试实施例1到实施例5和对比例1到对比例3中直径>0.25mm的成品的抗拉强度,按照gb/t 351的规定测试实施例1到实施例5和对比例1到对比例3中所有成品的导电率。结果如下表所示:

[0099]

表1实施例和对比例的性能测试表

[0100] 直径(mm)抗拉强度(mpa)导电率(%iacs)实施例10.392823.6实施例20.2597421.8实施例30.2104521.1实施例40.1110220.4实施例50.07115619.2对比例10.393523.5对比例20.2598722对比例30.2103321.2

[0101]

通过表1中实施例和对比例的对比,可以明显得出,本发明的复合材料在同等直径下,抗拉强度和导电率与市售材料差距不大。此外,本发明可以加工成0.1mm及以下的规格,加工性能优良。

[0102]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。