1.本发明涉及循环流化床燃烧诊断技术领域,更具体地说,它涉及一种循环流化床炉内颗粒物混合状态识别的方法及装置。

背景技术:

2.循环流化床锅炉是我国最常用的锅炉炉型之一,具有氮氧化物排放低、可实现在燃烧过程中直接脱硫、燃料适应性广、燃烧效率高和负荷调节范围大等优势。循环流化床锅炉对燃料的广适应性,解决了污泥等固体废弃物的资源化利用这一世界性难题,该炉型采用流态化燃烧,燃料经破碎机破碎至合适的粒度后,经给料机从燃烧室布风板上部给入,与燃烧室炽热的沸腾物料混合,被迅速加热,燃料迅速着火燃烧,在较高气流速度的作用下,充满炉膛,并有大量的固体颗粒被携带出燃烧室,经气固分离器分离后,分离下来的物料通过物料回送装置重新返回炉膛继续参与燃烧。经分离器导出的高温烟气,在尾部烟道与对流受热面换热后,通过除尘器,由烟囱排出炉内颗粒物的混合状态可以有效反映炉内流化状况、燃烧情况。

3.循环流化床炉内的颗粒运动状态在稀相区和密相区相差较大,在稀相区和密相区交界面附近的颗粒物混合状态可以有效的表征炉内颗粒物的混合状态,同时还可以基于颗粒物混合状态预测锅炉的积灰结渣情况,并进一步通过对一二次风、进料的控制来优化锅炉的燃烧系统,有效提高锅炉热效率,延长锅炉寿命,为锅炉运行提供十分有力的指导作用。

4.现阶段我国电厂主要靠安装在风室和密相区范围内的密集的压力传感器来判断炉内的流化状态,对颗粒物混合的状况没有直观的观察手段,同时炉内温度高,烟气及颗粒物的浓度较大,普通光学探头无法较好地识别炉内颗粒的流化状态。故目前缺少一种切实有效的手段来判断炉内颗粒物的混合状态。

技术实现要素:

5.本发明的目的在于克服上述现有技术中的不足,提供一种循环流化床炉内颗粒物混合状态识别的方法及装置,解决现有技术中对循环流化床炉内颗粒物混合状态难以直接实时观测分析的问题,该装置简单、稳定且经济性好,检测流程也更为高效。

6.为解决上述技术问题,本发明的目的是这样实现的:本发明所涉及的一种循环流化床炉内颗粒物混合状态识别的方法及装置,包括:面阵固态激光雷达传感器,通过炉体的后墙上的观察孔,正对炉内燃烧的火焰及烟气,获取炉内颗粒的图像及位置信息;观察孔,位于流化床密相区与稀相区交界面水平面上,且在后墙的中心线上;数据线,将面阵固态激光雷达传感器获取到的数据传输到数据终端上;工控机,接收数据线传输过来的面阵固态激光雷达传感器所获取到的图像和位置信息,并通过循环流化床炉内颗粒物混合状态识别程序实时输出炉内颗粒物混合状态,指导锅炉燃烧,优化运行状态。所述循环流化床炉内颗粒物混合状态识别程序,包括以下过程:

7.(1)将获取到的图像灰度化处理,图中的亮点(灰度值越靠近255越亮)为流化床中燃烧的颗粒物;

8.(2)设置合适的阈值,将灰度图二值化,可以将不同灰度的亮点统一变为黑色的点,背景变成白色,以便统计颗粒数及位置信息;

9.(3)将图像中的每一个黑点分别标记为s1[x1,y1],s2[x2,y2]

……

sn[xn,yn];

[0010]

(4)由于图像为面阵固态激光雷达传感器获取,可以获取到每一个黑点的纵向距离z1,z2

……

zn,则每一个黑点的三维坐标为s1[x1,y1,z1],s2[x2,y2,z2]

……

sn[xn,yn,zn];

[0011]

(5)将面阵固态激光雷达传感器所能覆盖的范围看做一个长方体,长方体的长(x方向)为覆盖范围截面长——l,高(z方向)为覆盖范围截面高——h,深度(y方向)为雷达探测深度——i,分别将每个方向都等分成5份,整个长方体则被均分为125个小长方体,每个小长方体标记为v(i,j,k),其中1≤i,j,k≤5;

[0012]

(6)将步骤(4)中统计的所有颗粒物s1[x1,y1,z1],s2[x2,y2,z2]

……

sn[xn,yn,zn]根据步骤(5)分割后的区域分类,并统计每个小长方体内的颗粒物总数g(i,j,k),并计算每个小长方体的颗粒物表征浓度c(i,j,k)=g(i,j,k)/n;

[0013]

计算横向表征浓度标准差:

[0014][0015]

计算纵向表征浓度标准差:

[0016][0017]

计算轴向表征浓度标准差:

[0018][0019]

上述三式中为理想状态下的表征混合浓度,由于在x,y,z三个方向都分成五等分,故取值0.2,标准差越小,炉内颗粒物混合越均匀。

[0020]

本发明解决了循环流化床锅炉焚烧过程中炉内颗粒物混合状态无法实时在线检测的问题,通过本循环流化床炉内颗粒物混合状态识别的装置和方法能够实时更新焚烧过程中稀相区和密相区交界面附近的颗粒物混合状态数据,有效反映炉内流化状况、燃烧状况,为焚烧系统的优化和安全运行提供指导,从而实现循环流化床锅炉效率的提升。

[0021]

综上所述,本发明具有以下有益效果:

[0022]

本发明的循环流化床炉内颗粒物混合状态识别的装置和方法,通过面阵固态激光雷达传感器对炉内稀相区和密相区交界面附近流化态颗粒的实时图像和三维坐标位置进行收集、分割和预处理,并通过循环流化床炉内颗粒物混合状态识别程序实时输出炉内三维颗粒物混合表征浓度标准差,指导锅炉燃烧,优化运行状态。本装置具有对高温烟气抗干

扰性强、结构简单、安装便捷、经济性高、稳定性高、能实时更新等优点,能实现流化床炉内燃烧状况的在线诊断,提高锅炉的经济性和安全。

附图说明

[0023]

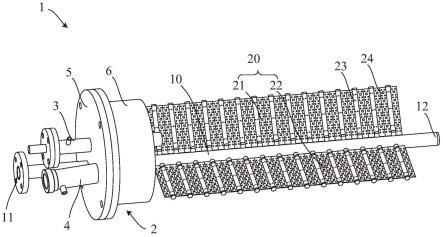

图1为本发明的循环流化床炉内颗粒物混合状态识别装置的结构示意图;

[0024]

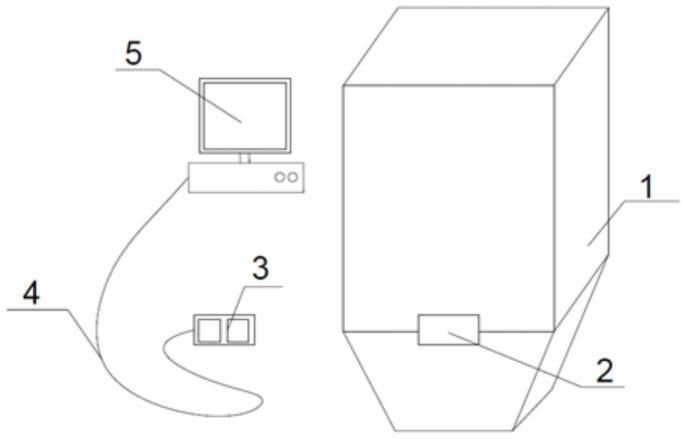

图2为本发明装置中面阵固态激光雷达传感器的视场切割图;

[0025]

附图标记说明:循环流化床炉体1、观测孔2、面阵固态激光雷达传感器3、数据线4、工控机5。

具体实施方式

[0026]

为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对本发明专利要求的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

下面结合附图和优选实施例对本发明进一步说明。

[0028]

实施例1

[0029]

参见图1所示,本实施例所涉及的一种循环流化床炉内颗粒物混合状态识别的方法及装置,包括:循环流化床炉体1、观测孔2、面阵固态激光雷达传感器3和工控机5,观测孔2位于循环流化床炉体1后墙中心线和密相区与稀相区交界面的交汇处,面阵固态激光雷达传感器3安装在观测孔2处,面阵固态激光雷达传感器3与工控机5通过数据线4相连。

[0030]

本发明工作过程如下:

[0031]

(1)将面阵固态激光雷达传感器3安装在观测孔2处,获取炉内的颗粒物图像及位置信息,并通过数据线4实时传递给工控机5;

[0032]

(2)工控机5在接收到步骤(1)中获取到的图像和位置信息后,对图像进行灰度化、二值化处理,将每一个识别出来的颗粒物结合位置信息,标记为s1[x1,y1,z1],s2[x2,y2,z2]

……

sn[xn,yn,zn];

[0033]

(3)如图2所示,将面阵固态激光雷达传感器3在循环流化床炉体1的视场范围是做一个长方体,并在每个方向等分5等份,即将视场范围等分成125个小长方体,每个长方体标记为v(i,j,k),其中1≤i,j,k≤5;

[0034]

(4)根据步骤(3)的划分区域,结合颗粒物的三维坐标信息,分别统计每个小长方体内的颗粒物总数并标记为g(i,j,k),并计算每个小长方体的颗粒物表征浓度c(i,j,k)=g(i,j,k)/n;

[0035]

(5)根据步骤(4)获取的每个小长方体的颗粒物表征浓度,利用统计学方法,分别输出横向(x)、纵向(y)、轴向(z)的表征浓度差标准差——σ(x)、σ(y)、σ(z)。

[0036]

如无特殊说明,本发明中,若有术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系是基于实际所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此本发明中描述方位或位置关系的用语仅用于示例性说明,不能理解为对本专

利的限制,对于本领域的普通技术人员而言,可以结合实施例,并根据具体情况理解上述术语的具体含义。

[0037]

除非另有明确的规定和限定,本发明中,若有术语“设置”、“相连”及“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0038]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。