1.本发明涉及飞灰处理领域,具体而言,涉及一种飞灰直流熔融处理装置及方法。

背景技术:

2.垃圾焚烧飞灰是在生活垃圾焚烧发电过程中产出的二次污染物,其中富集了较多的重金属、二噁英和氯盐等有害物质,属于危险废物。氯含量较高是我国垃圾焚烧飞灰的典型特点,氯盐含量(通常为氯化钠、氯化钾、氯化钙等)可占飞灰总量的10~40%,极大地增加了飞灰处理难度。目前飞灰处理方法主要有高温熔融、水泥窑协同处置、水洗 熔融等多种处理方法。

3.飞灰水洗方式虽然可以除去大部分氯盐,但是水洗后的滤渣仍然为危废,且需要相应的污水处理系统,工艺流程复杂,无害化处置能力差。采用“水洗 熔融”的方式,是在飞灰熔融前进行水洗脱除其中氯盐,减少飞灰熔融过程中氯盐的大量挥发。但飞灰水洗会消耗大量水,易引起二次污染,增加污水处理工序,水洗后含水滤渣再熔融处置时能耗将增加。若飞灰熔融后再使用水喷淋降温除盐,则同样会消耗大量水,所得滤液杂质较多,蒸发结晶会再次消耗能源。该方法本质仍然是使用高温熔融方式处理低氯盐含量的飞灰或滤渣物料,没有解决高氯盐含量飞灰的熔融处置问题。

4.高温熔融法是将飞灰送入至高温熔融炉(通常是顶电极三相交流电炉)内进行高温熔融处理,通常处理温度为1300~1500℃高温,在该温度下,二噁英会快速分解。然而,氯盐也会大量挥发,极易堵塞管道。且因氯盐含量较高,使得氯盐挥发逸出缓慢,尽管提高温度和增大气体量可以促进氯盐挥发,但高温导致高能耗且耐材损耗严重,较大气量也会加重烟气处理系统负担。除此以外,采用顶电极三相交流电炉融化垃圾焚烧飞灰时,物料熔融后熔盐层在上部,渣层在下部,熔盐层较浅时,可以实现下部炉渣的加热熔融,但当熔盐大量聚集在熔池上部时容易导致电炉短路。因此目前现有技术中的顶电极三相交流电炉仅能够处理氯盐含量较低的飞灰。也有采用顶底电极的直流电弧炉方式,但飞灰物料直接进入高温熔池,物料在融化过程中,熔池搅拌剧烈,会产生大量烟尘和挥发性气体,导致大量的熔盐挥发进入气相,后续烟气处理系统复杂。

5.基于此,有必要提供一种适用于氯盐含量较高的垃圾焚烧飞灰的处理系统级工艺,以克服现有飞灰处理工艺中存在的水耗大、能耗高、电炉运行不稳定等问题。

技术实现要素:

6.本发明的主要目的在于提供一种飞灰直流熔融处理装置及方法,以解决现有技术中处理氯盐含量较高的飞灰时存在的水耗高、能耗高、电炉运行不稳定等的问题。

7.为了实现上述目的,根据本发明的一个方面,提供了一种飞灰直流熔融处理装置,其包括:混料压制单元,具有飞灰入口、熔剂入口和粘结剂入口,混料压制单元用于将飞灰、熔剂和粘结剂混合并压制为多孔块状物料;预热烧结炉,具有多孔块状物料进口和预烧结物料出口,多孔块状物料进口与混料压制单元相连,预热烧结炉用于对多孔块状物料进行

预热烧结处理以得到预烧结物料;直流电炉,包括炉体、顶电极、底电极及直流电源,顶电极穿过炉体的顶壁延伸至其内部,底电极设置在炉体的内部底壁,顶电极和底电极分别于直流电源电连接;炉体还设置有加料口、炉渣出口、熔盐出口及排烟口,加料口、炉渣出口及熔盐出口处均具有可开闭部件;加料口与预烧结物料出口相连,直流电炉用于对预烧结物料进行熔融处理。

8.进一步地,预热烧结炉具有一炉膛,炉膛为竖式柱状结构,炉膛的顶部具有多孔块状物料进口,炉膛的底部分布有多个气体热介质入口,炉膛的侧壁设置有气体热介质出口。

9.进一步地,炉膛的底部靠近气体热介质入口处设置有推送机构,推送机构的推送方向平行于炉膛的轴线,且炉膛相对于推送机构的侧壁上设置有预烧结物料出口。

10.进一步地,气体热介质入口的进气管路上设置有鼓风设备。

11.进一步地,直流电炉的排烟口通过进气管路与气体热介质入口相连。

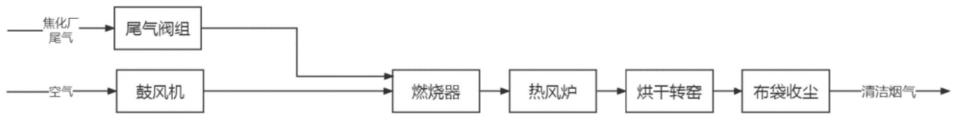

12.进一步地,装置还包括燃烧烟气供应单元,其亦通过进气管路与气体热介质入口相连。

13.进一步地,直流电炉的炉体底部具有凹槽,底电极镶嵌设置在凹槽中,且底电极的上表面与炉体的底壁平齐。

14.进一步地,底电极的上表面的面积大于顶电极下端面的面积。

15.进一步地,顶电极为柱状电极,炉体的顶壁具有与柱状电极对应设置的电极孔,电极孔位于炉体顶壁的中心处。

16.进一步地,电极孔与柱状电极之间设置有密封件。

17.进一步地,炉渣出口设置在炉体的底部,熔盐出口设置在炉体的侧壁上,且将熔盐出口距离炉体底壁的高度记为h,将炉体内部的总高度记为h,则h/h为1/4~1/2。

18.进一步地,将顶电极的下端距离炉体底壁的高度记为h’,则h’/h为1/6~1/3,且顶电极的下端低于熔盐出口。

19.根据本发明的另一方面,还提供了一种飞灰直流熔融处理方法,其采用上述装置,其包括以下步骤:步骤s1,通过混料压制单元将飞灰、熔剂和粘结剂混合并压制为多孔块状物料;步骤s2,将多孔块状物料在预热烧结炉中进行预热烧结处理,得到预烧结物料;步骤s3,使顶电极和底电极与直流电源电连接,将预烧结物料通过加料口送入直流电炉的炉体进行熔融处理,且在熔融处理的过程中保持加料口、炉渣出口及熔盐出口处的可开闭部件为关闭状态。

20.进一步地,步骤s2中,通过预热烧结炉的气体热介质入口向炉膛通入1100~1200℃的高温烟气以对多孔块状物料进行预热烧结处理,且控制预烧结物料的温度为900~1000℃。

21.进一步地,多孔块状物料为圆柱形或立方体型蜂窝煤形状,其具有平行设置的多个通孔;优选地,多孔块状物料的体积为785~1000cm3,通孔的径向宽度为5~10mm;在预热烧结处理过程中,将多孔块状物料按照多层放置在炉膛内,并使通孔沿预热烧结炉的轴向方向延伸;优选地,随着预热烧结处理过程的进行,通过炉膛底部的推送机构周期性地将预烧结物料通过预烧结物料出口送出,然后使预烧结物料进入直流电炉进行熔融处理。

22.进一步地,高温烟气包括直流电炉的排烟口排出的熔融烟气及燃烧烟气供应单元提供的燃烧烟气;优选地,将煤粉和空气送入燃烧烟气供应单元进行燃烧反应以提供燃烧

烟气。

23.进一步地,熔融处理过程中,炉体内的熔池包括上部的熔盐层和下部的熔渣层,控制熔渣层的温度为1250~1400℃,熔盐层的温度为1100~1250℃,且炉体内的表压为8~12pa。

24.进一步地,飞灰为垃圾焚烧飞灰;熔剂为含铁和/或含硅物料,优选为硅石、铁矿粉、铁尾矿、铜渣中的一种或多种;粘结剂为膨润土。

25.进一步地,飞灰、熔剂及粘结剂的重量比为1:(0.3~0.5):(0.01~0.05)。

26.本发明提供了一种飞灰直流熔融处理装置,其包括混料压制单元、预热烧结炉和直流电炉。通过混料压制单元可将飞灰、熔剂和粘结剂混合并压制为多孔块状物料。通过预热烧结炉对多孔块状物料进行预热烧结处理,能够预先去除物料中的易挥发组分(主要形成h2o、co2、so2等组成的烟气,其挥发温度低于熔盐挥发温度)。以上操作能够显著抑制后续熔融处理过程中的烟气量,从而有效减少氯盐挥发量。与此同时,本发明采用直流电炉进行预烧结物料的熔融处理,期间采用顶电极和底电极在熔池中形成稳定的直流电场。待预烧结物料的渣和熔盐熔融形成熔池后,电流仍能穿过整个熔池,且下部炉渣电阻更大,发热效果更好,有利于维持上部低温、下部高温的状态,可促进渣盐分离并进一步抑制氯盐挥发。而且,由于直流电炉的加料口、炉渣出口及熔盐出口处均具有可开闭部件,熔融处理过程中可关闭这些部件使熔融处理过程在相对密闭的微正压状态下进行,也有利于减少漏风,降低烟气量并减少熔盐层表面气体流动,从而进一步抑制熔盐的挥发。以上多方面原因使得熔融处理过程中熔盐挥发量大幅降低,烟气量也较低,同时直流电场稳定,改善了设备运行的稳定性和安全性。同时,本发明无需水洗,没有水耗,且整体能耗低,非常适合高氯盐含量飞灰的处理,实现其大规模的无害化和资源化。

附图说明

27.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

28.图1示出了根据本发明一种实施例的飞灰直流熔融处理装置的结构示意图;

29.图2示出了根据本发明一种实施例的预热烧结炉的结构示意图;

30.图3示出了根据本发明一种实施例的预热烧结炉的炉膛结构示意图;

31.图4示出了根据本发明另一种实施例的预热烧结炉的炉膛结构示意图;

32.图5示出了根据本发明一种实施例的直流电炉的结构示意图。

33.其中,上述附图包括以下附图标记:

34.10、混料压制单元;

35.20、预热烧结炉;21、炉膛;22、推送机构;201、多孔块状物料进口;202、预烧结物料出口;211、气体热介质入口;212、气体热介质出口;

36.30、直流电炉;31、炉体;32、顶电极;33、底电极;34、直流电源;35、密封件;311、加料口;312、炉渣出口;313、熔盐出口;314、排烟口;

37.40、水淬单元;

38.50、熔盐溶解单元;

39.60、过滤单元。

具体实施方式

40.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

41.正如背景技术部分所介绍的,现有技术中处理氯盐含量较高的飞灰时存在水耗高、能耗高、电炉运行不稳定等的问题。为了解决这一问题,本发明提供了一种飞灰直流熔融处理装置,如图1所示,该装置包括混料压制单元10、预热烧结炉20和直流电炉30;混料压制单元10具有飞灰入口、熔剂入口和粘结剂入口,混料压制单元10用于将飞灰、熔剂和粘结剂混合并压制为多孔块状物料;如图2所示,预热烧结炉20具有多孔块状物料进口201和预烧结物料出口202,多孔块状物料进口201与混料压制单元10相连,预热烧结炉20用于对多孔块状物料进行预热烧结处理以得到预烧结物料;如图5所示,直流电炉30包括炉体31、顶电极32、底电极33及直流电源34,顶电极32穿过炉体31的顶壁延伸至其内部,底电极33设置在炉体31的内部底壁,顶电极32和底电极33分别于直流电源34电连接;炉体31还设置有加料口311、炉渣出口312、熔盐出口313及排烟口314,加料口311、炉渣出口312及熔盐出口313处均具有可开闭部件;加料口311与预烧结物料出口202相连,直流电炉30用于对预烧结物料进行熔融处理。

42.本发明提供的上述飞灰直流熔融处理装置包括混料压制单元10、预热烧结炉20和直流电炉30。通过混料压制单元10可将飞灰、熔剂和粘结剂混合并压制为多孔块状物料。通过预热烧结炉20对多孔块状物料进行预热烧结处理,能够预先去除物料中的易挥发组分(主要形成h2o、co2、so2等组成的烟气,其挥发温度低于熔盐挥发温度)。以上操作能够显著抑制后续熔融处理过程中的烟气量,从而有效减少氯盐挥发量。与此同时,本发明采用直流电炉30进行预烧结物料的熔融处理,期间采用顶电极32和底电极33在熔池中形成稳定的直流电场。待预烧结物料的渣和熔盐熔融形成熔池后,电流仍能穿过整个熔池,且下部炉渣电阻更大,发热效果更好,有利于维持上部低温、下部高温的状态,可促进渣盐分离并进一步抑制氯盐挥发。而且,由于直流电炉30的加料口311、炉渣出口312及熔盐出口313处均具有可开闭部件(比如可开关的盖体、阀门、封堵塞等均可),熔融处理过程中可关闭这些部件使熔融处理过程在相对密闭的微正压状态下进行,也有利于减少漏风,降低烟气量并减少熔盐层表面气体流动,从而进一步抑制熔盐的挥发。以上多方面原因使得熔融处理过程中熔盐挥发量大幅降低,烟气量也较低,同时直流电场稳定,改善了设备运行的稳定性和安全性。同时,本发明无需水洗,没有水耗,且整体能耗低,非常适合高氯盐含量飞灰的处理,实现其大规模的无害化和资源化。

43.为使预热烧结处理过程更为充分,在一种优选的实施方式中,如图2所示,预热烧结炉20具有一炉膛21,炉膛21为竖式柱状结构,炉膛21的顶部具有多孔块状物料进口201,炉膛21的底部分布有多个气体热介质入口211,炉膛21的侧壁设置有气体热介质出口212。在实际操作时,通过炉膛21顶部多孔块状物料进口201将多孔块状物料层层放置。气体热介质(比如高温烟气)通过炉膛21底部的多个气体热介质入口211通入,从下向上通过多孔块状物料实现其烘干和烧结。正是由于多孔结构,使得这些物料具有良好的透气性,能够较为均匀地分散在炉膛21内部,改善预热烧结的整体均衡性,使物料中的易挥发组分充分去除,有利于进一步减少后续熔融处理过程中的熔盐挥发。炉膛21为竖式柱状结构,具体可以使圆柱状结构或者棱柱状结构,比如图3所示的炉膛21横截面为圆形,图4所示的炉膛21横截

面为正方形。在实际操作过程中,可以根据炉膛21的形状调整多孔块状物料a的具体结构,以使多孔块状物料a能够更规整地放置在炉膛21中,比如优选为圆柱形蜂窝煤形状(如图3所示)或立方体型蜂窝煤形状(如图4所示),

44.经过预热烧结处理之后,可将预烧结物料周期性地排出并在高温状态下分批次加入至直流电炉30中继续升温熔融。在一种优选的实施方式中,如图2所示,炉膛21的底部靠近气体热介质入口211处设置有推送机构22,推送机构22的推送方向平行于炉膛21的轴线,且炉膛21相对于推送机构22的侧壁上设置有预烧结物料出口202。由于气体热介质从炉膛21的底部进步,因此下方的多孔块状物料先接触气体热介质,因此其烧结程度比上方的多孔块状物料相对更快。通过设置在炉膛21底部的推送机构22,可将底部的预烧结物料送出,且上层物料在重力作用下落下,又可从多孔块状物料进口201进一步补充新的多孔块状物料。如此反复,可更稳定地周期性将预烧结物料排出。

45.为使气体热介质更稳定地进入炉膛21,优选地,气体热介质入口211的进气管路上设置有鼓风设备。

46.如前文所述,由于预热烧结处理使得飞灰中的易挥发组分预先排出,这部分物质形成的烟气量较大,使得后续直流电炉30熔融处理过程中产生的烟气量较小。但由于其温度较高,为了充分利用热量,降低整个设备的处理能耗,在一种优选的实施方式中,上述直流电炉30的排烟口314通过进气管路与气体热介质入口211相连。如此设置,直流电炉30熔融处理过程中产生的少量高温熔融烟气可返回至预热烧结炉20中参与上述预热烧结处理过程。

47.当然,熔融烟气量少,往往还需要补充其他的气体热介质,在一种优选的实施方式中,上述装置还包括燃烧烟气供应单元,其亦通过进气管路与气体热介质入口211相连。这样可以提供更充足的燃烧烟气作气体热介质。优选地,上述直流电炉30的排烟口314与燃烧烟气供应单元相连。当然,由于预热烧结处理温度相对较低,且熔盐挥发得到有效控制,以及直流电炉采用顶电极和底电极的直流电极设置后熔融处理过程更为稳定、盐渣分离更容易,使得本发明的总体能耗相比传统熔融处理工艺明显降低。

48.在一种优选的实施方式中,如图5所示,直流电炉30的炉体31底部具有凹槽,底电极33镶嵌设置在凹槽中,且底电极33的上表面与炉体31的底壁平齐。如此设置有利于熔池整体的受热均匀,且排料更方便,炉体31内部清洁更容易。

49.在熔融处理过程中,顶电极和底电极在直流电源电连接作用下,形成了与熔池之间的导通,由于熔池中盐分的存在,且上层熔盐层下层渣层存在盐分的梯度分布,因此形成了炉体31中上部低温、下部高温的状态,从而有利于盐渣分离,并抑制熔盐挥发。为使整个熔池维持更稳定的温度场,同时使渣层的受热更充分均匀,以便进一步促进盐渣分离,在一种优选的实施方式中,底电极33的上表面的面积大于顶电极32下端面的面积。

50.在一种优选的实施方式中,顶电极32为柱状电极,炉体31的顶壁具有与柱状电极对应设置的电极孔,电极孔位于炉体31顶壁的中心处。如此设置下,熔池温度分布更为均匀。上述顶电极32和底电极32可采用石墨电极。

51.为使熔融处理过程为相对密封的条件下进行,利用微正压更好地抑制熔盐挥发,在一种优选的实施方式中,如图5所示,电极孔与柱状电极之间设置有密封件35。

52.在一种优选的实施方式中,炉渣出口312设置在炉体31的底部,熔盐出口313设置

在炉体31的侧壁上,且将熔盐出口313距离炉体31底壁的高度记为h,将炉体31内部的总高度记为h,则h/h为1/4~1/2。利用熔盐出口313和炉渣出口312的位置关系,方便在具体操作过程中控制熔池各层液面,熔盐层位于熔盐出口313附近,下部为熔渣层。且控制熔盐出口313的高度在上述范围,熔池上部炉膛和熔池各自的体积占比更为适宜,有利于在维持微正压的基础上进一步改善炉体31内部的温度场分布均匀性。一方面,熔盐层温度较低,熔渣层温度较高;另一方面,熔池顶部炉膛温度相对更低。这对于抑制熔盐挥发具有更好的促进作用。此外,熔融处理过程产生的少量烟气也能够稳定排出。

53.更优选地,将顶电极32的下端距离炉体31底壁的高度记为h’,则h’/h为1/6~1/3,且顶电极32的下端低于熔盐出口313。通过以上设置,实际操作过程中顶电极32的底端能够穿过熔盐层延伸至熔渣层,有利于维持熔渣层和熔盐层的温度梯度,对于盐渣分离更为有利,能够更好的实现低能耗、高效率的飞灰处理。

54.在一种优选的实施方式中,如图1所示,上述装置还包括水淬单元40,其与炉渣出口312相连。通过该水淬单元40能够将高温炉渣水淬,形成的水淬渣为无害固体废物,可作为建材等进行利用。水淬过程中也会有少量氯盐进入水中,进一步实现盐渣分离。优选地,上述装置还包括熔盐溶解单元50,其与熔盐出口313相连,熔盐溶解单元50用于溶解熔盐出口313排出的熔盐中的可溶性盐。熔盐中大部分为nacl、kcl、cacl2等可溶性氯盐,通过溶解氯盐即可将实现进一步的盐渣分离。熔盐溶解单元50中的溶剂可以为水等,得到的氯盐溶液可送往收盐工序,对氯盐进行资源化处理(比如可送化工企业分离提纯后回收分离出k、na等)。优选地,上述装置还包括过滤单元60,其与熔盐溶解单元50相连;过滤单元60具有滤渣出口,以便进一步分离氯盐溶液和滤渣。在具体实施过程中,待渣盐分层后可先放出上部熔盐,再放出下部熔融炉渣并水淬。

55.根据本发明的另一方面,还提供了一种飞灰直流熔融处理方法,其采用上述装置,该方法包括以下步骤:步骤s1,通过混料压制单元10将飞灰、熔剂和粘结剂混合并压制为多孔块状物料;步骤s2,将多孔块状物料在预热烧结炉20中进行预热烧结处理,得到预烧结物料;步骤s3,使顶电极32和底电极33与直流电源34电连接,将预烧结物料通过加料口311送入直流电炉30的炉体31进行熔融处理,且在熔融处理的过程中保持加料口311、炉渣出口312及熔盐出口313处的可开闭部件为关闭状态。

56.本发明提供的上述飞灰直流熔融处理方法,采用的装置包括混料压制单元10、预热烧结炉20和直流电炉30。该方法中首先通过混料压制单元10将飞灰、熔剂和粘结剂混合并压制为多孔块状物料。其次,通过预热烧结炉20对多孔块状物料进行预热烧结处理,能够预先去除物料中的易挥发组分(主要形成h2o、co2、so2等组成的烟气,其挥发温度低于熔盐挥发温度)。以上操作能够显著抑制后续熔融处理过程中的烟气量,从而有效减少氯盐挥发量。与此同时,本发明采用直流电炉30进行预烧结物料的熔融处理,期间采用顶电极32和底电极33在熔池中形成稳定的直流电场。待预烧结物料的渣和熔盐熔融形成熔池后,电流仍能穿过整个熔池,且下部炉渣电阻更大,发热效果更好,有利于维持上部低温、下部高温的状态,可促进渣盐分离并进一步抑制氯盐挥发。而且,由于直流电炉30的加料口311、炉渣出口312及熔盐出口313处均具有可开闭部件(比如可开关的盖体、阀门、封堵塞等均可),熔融处理过程中可关闭这些部件使熔融处理过程在相对密闭的微正压状态下进行,也有利于减少漏风,降低烟气量并减少熔盐层表面气体流动,从而进一步抑制熔盐的挥发。以上多方面

原因使得熔融处理过程中熔盐挥发量大幅降低,烟气量也较低,同时直流电场稳定,改善了设备运行的稳定性和安全性。同时,本发明无需水洗,没有水耗,且整体能耗低,非常适合高氯盐含量飞灰的处理,实现其大规模的无害化和资源化。

57.为使预热烧结处理更充分,使飞灰中的易挥发成分尽可能多地挥发,在一种优选的实施方式中,步骤s2中,通过预热烧结炉20的气体热介质入口211向炉膛21通入1100~1200℃的高温烟气(作为前文所述的气体热介质)以对多孔块状物料进行预热烧结处理,且控制预烧结物料的温度为900~1000℃。在上述温度条件下,预热烧结处理更充分,飞灰中的易挥发成分得以更充分挥发。同时由于这部分成分挥发温度较低,预热烧结过程中不会有氯盐挥发。经上述处理,气体热介质出口212排出的烟气温度大概在150~200℃。这部分烟气可经净化后对外排放,收集所得的烟尘含有pb、zn、cl等大量易挥发组分,该烟尘可通过湿法处理脱除易挥发组分后,返回垃圾焚烧阶段或直流熔融炉进一步处理。

58.上述混合压制的成型方法简单灵活,在一种优选的实施方式中,多孔块状物料为圆柱形或立方体型蜂窝煤形状,其具有平行设置的多个通孔。以上形状的多孔块状物料能够更加规整的层层放置在炉膛21内,且推送机构22也能够更稳定地周期性将完成烧结后的预烧结物料排出炉膛21。优选地,多孔块状物料的体积为785~1000cm3(比如可以为10cm

×

10cm

×

10cm正方体,或圆柱体),通孔的径向宽度为5~10mm。将多孔块状物料的尺寸控制在上述范围,有利于进一步改善预热烧结处理的效率。更优选地,在预热烧结处理过程中,将多孔块状物料按照多层放置在炉膛21内,并使通孔沿预热烧结炉20的轴向方向延伸。如此,通过这些通孔能够使气体热介质更均匀地分散开来,有利于进一步改善预热烧结效果,并时易挥发成分产生的大量烟气能够更稳定更顺利地排出。

59.优选地,随着预热烧结处理过程的进行,通过炉膛21底部的推送机构22周期性地将预烧结物料通过预烧结物料出口202送出,然后使预烧结物料进入直流电炉30进行熔融处理。

60.由于预热烧结处理使得飞灰中的易挥发组分预先排出,这部分物质形成的烟气量较大,使得后续直流电炉30熔融处理过程中产生的烟气量较小(处理每吨飞灰直流电炉烟气量为10~50nm3/h)。但由于其温度较高,为了充分利用热量,降低整个设备的处理能耗,在一种优选的实施方式中,高温烟气包括直流电炉30的排烟口314排出的熔融烟气及燃烧烟气供应单元提供的燃烧烟气。如此操作,还可以省去直流电炉30的烟气处理系统,配置简单。优选地,将煤粉和空气送入燃烧烟气供应单元进行燃烧反应以提供燃烧烟气。

61.如前文所述,本发明直流电炉采用稳定均匀的直流电场和电阻加热方式,可形成稳定均匀的流场、温度场,炉内上部区域的低温、小气体流量、微正压等条件可显著抑制氯盐的挥发。为了更充分地发挥上述作用,实现更充分的盐渣分离,同时减少熔盐挥发,在一种优选的实施方式中,熔融处理过程中,炉体31内的熔池包括上部的熔盐层和下部的熔渣层,控制熔渣层的温度为1250~1400℃,熔盐层的温度为1100~1250℃,且炉体31内的压力为8~12pa的微正压。

62.在实际操作过程中,周期性地将预烧结物料从预热烧结炉20排出后,将预烧结物料在高温状态下分批次加入至直流电炉30中,在相对密闭的状态下继续升温熔融。优选地,在熔融处理过程中,使未进料的炉体31中始终留有部分熔渣和熔盐,有利于促使新加入的预烧结物料快速升温融化。周期性加料、排盐、排渣,每次炉内留有部分渣和熔盐可保证下

炉物料较快化料。

63.在一种优选的实施方式中,上述飞灰为垃圾焚烧飞灰,更优选为nacl、kcl、cacl2总量为10~40wt%的垃圾焚烧飞灰,本发明提供的装置及方法尤其适合处理这样的氯盐含量高的垃圾焚烧飞灰。

64.熔剂的作用是降低飞灰的渣熔点,使熔融处理过程更充分,并进一步降低能耗。优选地,熔剂为含铁和/或含硅物料,更优选为硅石、铁矿粉、铁尾矿、铜渣中的一种或多种(铁矿粉为含铁矿物,此处一般选用价值较低的低品位铁矿粉,其fe2o3含量在50~70wt%;铁尾矿是指铁矿石选矿后的尾矿,为废弃物,主要为硅并含一定量铁,成分为fe2o

3 20~30wt%,sio250~70wt%;铜渣是指炼铜厂排出的铜渣,为废弃物,主要含feo和sio2,其中fe含量约35~45wt%,sio2约30~40%。铜渣包括但不限于炼铜工艺中熔炼渣或吹炼渣经火法贫化或选矿贫化之后的排出的炉渣)。这些熔剂来源较广成本低,铜渣、铁尾矿等本身也是废物,固废协同可以达到以废治废的效果。优选地,粘结剂为膨润土。

65.在一种优选的实施方式中,飞灰、熔剂及粘结剂的重量比为1:0.3~0.5:0.02~0.2。将三者的重量比控制在上述范围,能够进一步降低飞灰熔点,提高物料成型性,得到结构更稳定的多孔块状物料。经预热烧结后,预烧结物料仍旧为块状结构,粉尘较低,熔融过程中利于熔池稳定,减少喷溅。

66.更优选地,随着熔融处理过程的进行,周期性地从炉渣出口312排出炉渣,从熔盐出口313排出熔盐。优选先排出熔盐,后排出炉渣。优选地,上述方法还包括:通过水淬单元40将炉渣进行水淬,得到水淬渣;通过熔盐溶解单元50溶解熔盐中的可溶性盐,得到氯盐溶液和滤渣。氯盐溶液的主要溶质为nacl、kcl、cacl2,可送入后续提盐工序提取钠盐、钾盐等。滤渣以氧化物为主,可返回垃圾焚烧系统或直流电炉。水淬渣捞起后可作为建材原料使用,水淬过程中参与的少量氯盐会进入水中。

67.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

68.实施例1

69.该实施例中使用图1所示的装置对飞灰进行处理,其中预热烧结炉结构如图2和3所示,直流电炉结构如图5所示。其中,预热烧结炉为竖式圆柱形结构。直流电炉中的顶电极和底电极均为石墨电极,底电极上表面的面积大于顶电极的下端面面积,顶电极为一个柱状电极,其位于顶壁中心处。将熔盐出口距离所述炉体底壁的高度记为h,将炉体内部的总高度记为h,则h/h为1/3;将顶电极的下端距离炉体底壁的高度记为h’,则h’/h为1/4。飞灰处理工艺如下:

70.含氯盐垃圾焚烧飞灰(nacl、kcl、cacl2总量为32.65%)、硅石、铁矿粉、膨润土按照1000kg:210kg:180kg:50kg的比例配比并混合,混合后再高压成型设备中压制成型,脱模后为圆柱形蜂窝煤状的多孔块状物料,其为圆柱体,通孔直径为5mm。

71.多孔块状物料放入预热烧结炉中,放入多孔块状物料时使通孔与轴向平行,可减小下部喷煤燃烧量,避免炉内烟气从加料口位置逸出。加料结束后上部封闭,下部喷煤燃烧使用煤粉量为120kg,鼓入空气1500nm3。炉膛下部气体热介质入口的烟气温度1200℃,上部气体热介质出口的烟气温度200℃,烟气经布袋除尘后获得含pb、zn的烟尘,排出的烧结块料温度约为1000℃。经预热烧结处理后形成预烧结物料。

72.利用推送机构将预烧结物料周期性排出,并分批次将高温状态下的预烧结物料直接加入直流电炉中,加入后加料口密封,维持炉内10pa微正压,处理每吨飞灰产出烟气量为50nm3,烟气量较小,排烟口连接至预热烧结装置的煤粉燃烧室,直流电炉不用设置烟气处理系统。直流电炉上部熔盐层温度为1150~1250℃,下部炉渣层温度为1300~1400℃。从下部出料口定期排出炉渣并水淬,水淬渣用作建材原料。从上部出料口定期排出熔盐,熔盐缓冷后溶于水并净化除杂,形成以nacl-kcl-cacl2为主的氯盐溶液,滤渣以氧化物为主可返回垃圾焚烧炉中。处理每吨飞灰耗电240kw

·

h,可获得水淬渣900kg,熔盐260kg。经上述处理,熔盐的回收率为79.63%。

73.实施例2

74.与实施例1不同之处在于:

75.预热烧结炉为四棱柱型结构,横截面为正方形。

76.含氯盐飞灰(nacl、kcl、cacl2总量为18%)、铜渣(炼铜工艺排放的炉渣)、膨润土按照1000kg:360kg:50kg的比例配比并混合,混合后再高压成型设备中压制成型,脱模后为立方体型蜂窝煤形状的多孔块状物料,其为10cm

×

10cm

×

10cm正方体,通孔直径为5mm。

77.多孔块状物料放入预热烧结炉中,放入多孔块状物料时使通孔与轴向平行,可减小下部喷煤燃烧量,避免炉内烟气从加料口位置逸出。加料结束后上部封闭,下部喷煤燃烧使用煤粉量为110kg,鼓入空气1400nm3。炉膛下部气体热介质入口的烟气温度1100℃,上部气体热介质出口的烟气温度150℃,烟气经布袋除尘后获得含pb、zn的烟尘,排出的烧结块料温度约为900℃。经预热烧结处理后形成预烧结物料。

78.利用推送机构将预烧结物料周期性排出,并分批次将高温状态下的预烧结物料直接加入直流电炉中,加入后加料口密封,维持炉内10pa微正压,处理每吨飞灰产出烟气量为15nm3,烟气量较小,排烟口连接至预热烧结装置的煤粉燃烧室,直流电炉不用设置烟气处理系统。直流电炉上部熔盐层温度为1100~1200℃,下部炉渣层温度为1250~1350℃。从下部出料口定期排出炉渣并水淬,水淬渣用作建材原料。从上部出料口定期排出熔盐,熔盐缓冷后溶于水并净化除杂,形成以nacl-kcl-cacl2为主的氯盐溶液,滤渣以氧化物为主可返回垃圾焚烧炉中。处理每吨飞灰耗电300kw

·

h,可获得水淬渣1000kg,熔盐150kg。经上述处理,熔盐的回收率为83.33%。

79.实施例3

80.与实施例1不同之处在于:

81.预热烧结炉为四棱柱型结构,横截面为正方形。

82.含氯盐飞灰(nacl、kcl、cacl2总量为24%)、铁尾矿、膨润土按照1000kg:330kg:50kg的比例配比并混合,混合后再高压成型设备中压制成型,脱模后为立方体型蜂窝煤形状的多孔块状物料,其为10cm

×

10cm

×

10cm正方体,通孔直径为10mm。

83.多孔块状物料放入预热烧结炉中,放入多孔块状物料时使通孔与轴向平行,可减小下部喷煤燃烧量,避免炉内烟气从加料口位置逸出。加料结束后上部封闭,下部喷煤燃烧使用煤粉量为140kg,鼓入空气1600nm3。炉膛下部气体热介质入口的烟气温度1200℃,上部气体热介质出口的烟气温度150℃,烟气经布袋除尘后获得含pb、zn的烟尘,排出的烧结块料温度约为900℃。经预热烧结处理后形成预烧结物料。

84.利用推送机构将预烧结物料周期性排出,并分批次将高温状态下的预烧结物料直

接加入直流电炉中,加入后加料口密封,维持炉内10pa微正压,处理每吨飞灰产出烟气量为30nm3,烟气量较小,排烟口连接至预热烧结装置的煤粉燃烧室,直流电炉不用设置烟气处理系统。直流电炉上部熔盐层温度为1100~1200℃,下部炉渣层温度为1250~1350℃。从下部出料口定期排出炉渣并水淬,水淬渣用作建材原料。从上部出料口定期排出熔盐,熔盐缓冷后溶于水并净化除杂,形成以nacl-kcl-cacl2为主的氯盐溶液,滤渣以氧化物为主可返回垃圾焚烧炉中。处理每吨飞灰耗电260kw

·

h,可获得水淬渣850kg,熔盐210kg。经上述处理,熔盐的回收率为87.5%。

85.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。