1.本发明涉及离心式压缩机生产设备技术领域,具体是大型压缩机高强钢叶轮组合装置及制造方法。

背景技术:

2.离心式压缩机大量用于国防重大装备和石油化工、煤化工,对保证国家能源安全有举足轻重的地位,叶轮作为压缩机的核心部件,对机组的的运行效率和整体稳定性起到非常重要的作用,然而近年来随着市场变化,叶轮作为离心式压缩机中唯一对气体做功元件,对设计、材料和制造工艺提出了更高的要求。

3.根据叶轮的结构,其叶轮的制造工艺可以分为铆接式、焊接式、整体式。一般铆接式叶轮的叶片常用钢板压制而成分别与轮盘、轮盖铆在一起,缺点是强度较低。整体铣削叶轮减少了气体的流动阻力损失,可以提高叶轮的效率,精密铸造工艺省时,省料,但是由于形状复杂,加工工艺要求比较高,且对于窄流道无法实现。传统焊接叶轮目前应用最广泛,它使用于叶道较宽的叶轮,在出口宽度较大时,叶片单独压制,然后与轮盘和轮盖焊接。随后焊接叶轮迅速发展,用焊接叶轮取代铆接、铸造叶轮的趋势也越发明显。

技术实现要素:

4.本发明意在提供一种大型压缩机高强钢叶轮组合装置及制造方法,突破叶轮制造的瓶颈,实现工程化应用。

5.为了达到上述目的,本发明的基础方案如下:大型压缩机高强钢叶轮组合装置,包括导向座、限位盘、紧固面板和紧固螺栓,所述导向座包括导向柱和底座,所述导向柱固定在底座上,所述限位盘中部设有导向孔,所述导向孔与导向柱相匹配,所述限位盘边缘设有与叶轮相匹配的阶梯,所述紧固面板位于限位盘上方,且所述紧固面板通过紧固螺栓与导向座可拆卸连接。

6.进一步,还包括若干吊耳,若干所述吊耳固定在紧固面板顶部。

7.大型压缩机高强钢叶轮制造方法,包括以下步骤:

8.s1:叶轮锻坯制造;

9.s2:叶轮初加工:轮盖内锥面与轮盘配车,二者的自由间隙≤0.1,钻塞焊槽两端预铣孔、铣削槽;轮盘锥面与轮盖配车,二者的自由间隙≤0.1,铣削各叶片;

10.s3:叶轮组合:将轮盘置于权利要求1-2所述的任一大型压缩机高强钢叶轮组合装置上,大型压缩机高强钢叶轮组合装置的导向柱穿过轮盘内孔,将轮盖置于轮盘上,并将轮盘轮盖对齐,轮盖与叶片的出口组合间隙不大于0.10mm,限位盘和紧固面板放置到轮盖上方并用紧固螺栓固定;

11.s4:叶轮焊接:叶轮采用多层多道焊接,焊接过程中,层间温度控制在200-300℃,焊后进行消应力热处理;

12.s5:叶轮粗车:粗车叶轮各位置,留足余量后进行去加工应力热处理;

13.s6:叶轮强化处理:叶轮表面进行喷丸射流强化处理,消除加工表面微裂纹及强化材料表面。

14.进一步,还包括步骤s7:叶轮机械动平衡及超速试验,验证叶轮焊接质量、材料结构强度及叶轮稳定性、安全性。

15.进一步,还包括步骤s8:叶轮探伤,按叶轮标准对焊缝及热影响区进行渗透检测。

16.进一步,所述步骤s3还包括将组合衬垫固定到叶片上,所述组合衬垫包括组合衬板和辅助衬板,所述组合衬板和辅助衬板固定形成阶梯状,且所述组合衬板和辅助衬板的长度不小于叶片的长度,在叶片与组合衬板间填充背面保护剂,背面保护剂高度与叶片平齐。

17.进一步,所述步骤s1具体包括:轮盘、轮盖均为锻件,锻坯用钢应采用碱性电炉冶炼,锻件应在压机、锻锤或轧机上经热加工成形,整个截面上的金属应锻透,采用钢锭或钢坯锻造时,锻件主截面部分的锻造比不得小于3;采用轧材锻造时,锻件主截面部分的锻造比不得小于1.6;使用的钢锭或钢坯头尾应有足够的切除余量,叶片铣制在轮盘或轮盖上再与轮盖或轮盘焊接成型,完成叶轮锻坯制作。

18.本方案的有益效果:叶轮轮盘和叶片采用铣削加工后再与叶轮、轮盖焊接而成,通过开槽多层多道塞焊、表面强化技术,满足叶轮强度及实际工况运行需要,大型压缩机高强钢叶轮组合装置能够帮助完成轮盘和轮盖的快速组合。

附图说明

19.图1为本发明实施例一的整体结构示意图;

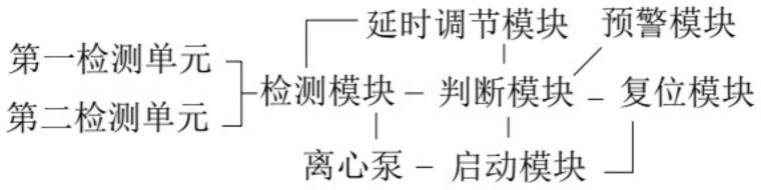

20.图2为本发明实施例二的流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.说明书附图中的附图标记包括:限位盘1、紧固面板2、紧固螺栓3、吊耳4、导向柱5、底座6、轮盘7、轮盖8。

23.实施例一

24.基本如附图1所示:大型压缩机高强钢叶轮组合装置,包括导向座、限位盘1、紧固面板2、紧固螺栓3和若干吊耳4,所述导向座包括导向柱5和底座6,所述导向柱5固定在底座6上,所述限位盘1中部设有导向孔,所述导向孔与导向柱5相匹配,所述限位盘1边缘设有与叶轮相匹配的阶梯,所述紧固面板2位于限位盘1上方,且所述紧固面板2通过紧固螺栓3与导向座可拆卸连接,若干所述吊耳4固定在紧固面板2顶部。

25.具体实施过程如下:导向柱5穿过轮盘7内孔,将轮盖8置于轮盘7上,并将轮盘7轮盖8对齐,轮盖8与叶片的出口组合间隙不大于0.10mm,限位盘1和紧固面板2放置到轮盖8上方并用紧固螺栓3固定。

26.实施例二

27.具体如图2所示:大型压缩机高强钢叶轮制造方法,包括以下步骤:

28.s1:叶轮锻坯制造:轮盘、轮盖均为锻件,锻坯用钢应采用碱性电炉冶炼,锻件应在压机、锻锤或轧机上经热加工成形,整个截面上的金属应锻透,采用钢锭或钢坯锻造时,锻件主截面部分的锻造比不得小于3;采用轧材锻造时,锻件主截面部分的锻造比不得小于1.6;使用的钢锭或钢坯头尾应有足够的切除余量,叶片铣制在轮盘或轮盖上再与轮盖或轮盘焊接成型,完成叶轮锻坯制作;

29.s2:叶轮初加工:轮盖内锥面与轮盘配车,二者的自由间隙≤0.1,钻塞焊槽两端预铣孔、铣削槽;轮盘锥面与轮盖配车,二者的自由间隙≤0.1,铣削各叶片;

30.s3:叶轮组合:将轮盘置于权利要求1-2所述的任一大型压缩机高强钢叶轮组合装置上,大型压缩机高强钢叶轮组合装置的导向柱穿过轮盘内孔,将轮盖置于轮盘上,并将轮盘轮盖对齐,轮盖与叶片的出口组合间隙不大于0.10mm,限位盘和紧固面板放置到轮盖上方并用紧固螺栓固定;将组合衬垫固定到叶片上,所述组合衬垫包括组合衬板和辅助衬板,所述组合衬板和辅助衬板固定形成阶梯状,且所述组合衬板和辅助衬板的长度不小于叶片的长度,在叶片与组合衬板间填充背面保护剂,背面保护剂高度与叶片平齐;

31.s4:叶轮焊接:叶轮采用多层多道焊接,焊接过程中,层间温度控制在200-300℃,焊后进行消应力热处理;

32.s5:叶轮粗车:粗车叶轮各位置,留足余量后进行去加工应力热处理;

33.s6:叶轮强化处理:叶轮表面进行喷丸射流强化处理,消除加工表面微裂纹及强化材料表面;

34.s7:叶轮机械动平衡及超速试验,验证叶轮焊接质量、材料结构强度及叶轮稳定性、安全性;

35.s8:叶轮探伤,按叶轮标准对焊缝及热影响区进行渗透检测。

36.本实施例的有益效果:叶轮轮盘和叶片采用铣削加工后再与叶轮、轮盖焊接而成,通过开槽多层多道塞焊、表面强化技术,满足叶轮强度及实际工况运行需要,大型压缩机高强钢叶轮组合装置能够帮助完成轮盘和轮盖的快速组合。

37.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

38.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具

体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。