1.本发明属于钒电池领域,具体涉及一种以偏钒酸铵为原料的钒电解液及其制备方法。

背景技术:

2.全钒氧化还原液流电池(简称钒电池)是一种新型的液流电池,具有高安全性、高稳定性、长寿命、绿色环保以及容量、功率独立可调等优点,被广泛应用于大型储能系统。

3.钒电解液是钒电池化学能和电能相互转化的能量载体,其理化性质很大程度上决定了钒电池的运行性能,影响钒电池的稳定性和使用寿命。同时,钒电解液的成本约占钒电池储能系统的五成以上,极大程度地制约了钒电池的产业化发展。因此,如何制备高性能、低成本的钒电解液是钒电池领域的研究重点和难点。

4.目前生产钒电解液的钒原料主要为五氧化二钒,一般由多钒酸铵(apv)或偏钒酸铵(nh4vo3)高温煅烧(550℃以上)脱氨制取,生产条件和生产环境极为苛刻。采用偏钒酸铵为原料,不经过钒氧化物制备环节,直接制备钒电解液是降低电解液生产成本重要研究方向。

5.中国专利申请cn102324547a提供了一种全钒离子氧化还原液流电池电解液的制备方法,是以偏钒酸铵/多钒酸铵为原料,通过加入脂肪酸、芳香酸、脂肪醇、芳香醇等有机物及其衍生物进行化学还原,后通入电解装置电解还原得到钒电解液。该专利申请工艺相对简单,但加入的有机还原剂用量难以控制,且易引入新的杂质,同时产品电解液存在大量铵根离子,影响电池性能。

6.申请专利申请cn114438514a提供了一种以偏钒酸铵为原料的全钒液流电池电解液制备方法,通过将二乙基二硫代氨基甲酸作为还原剂,结合化学法和电解法制备钒电解液。并通过加入除杂剂对降低原液中杂质含量,从而提升电解液的质量。该专利申请采用有机还原剂和除杂剂(除铵),易引入新的杂质,溶液混合过程需要170~220℃加热,增加了设备成本。

技术实现要素:

7.本发明所要解决的技术问题是提供一种以偏钒酸铵为原料,不经过焙烧制备五氧化二钒的工段,不采用化学还原剂,通过二段电解法直接制备钒电解液的工艺,反应过程不引入新的杂质,副产物氨水价值高,可有效降低电解液生产成本。

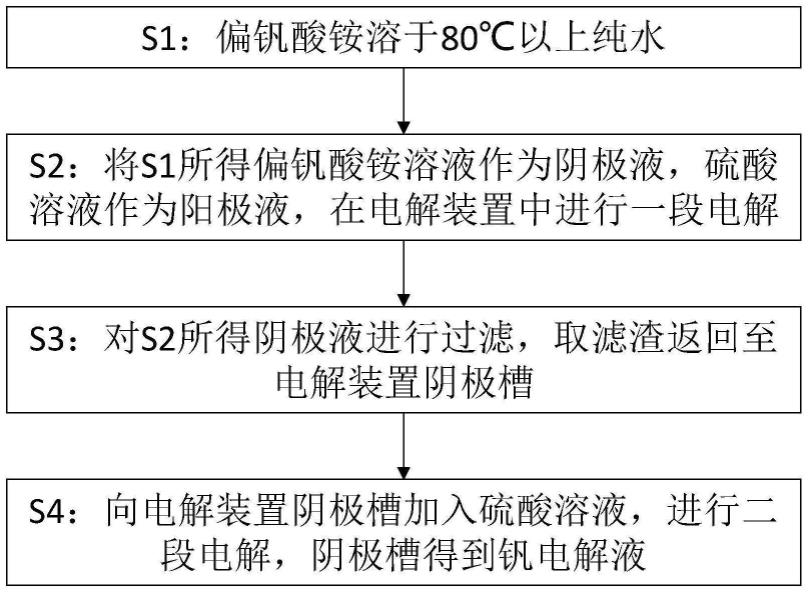

8.具体而言,本发明提供一种制备钒电解液的方法,所述方法包含以下步骤:

9.s1:提供偏钒酸铵的水溶液;

10.s2:将偏钒酸铵的水溶液作为阴极液,将硫酸溶液作为阳极液,在电解装置中进行一段电解;

11.s3:对步骤s2所得的阴极液进行过滤,取滤渣返回至步骤s2使用的电解装置的阴极槽;

12.s4:向阴极槽中加入硫酸溶液,进行二段电解,在阴极槽得到钒电解液。

13.在一个或多个实施方案中,步骤s1中偏钒酸铵水溶液的浓度为7wt%-11wt%。

14.在一个或多个实施方案中,步骤s1中,偏钒酸铵溶于80℃以上、例如80-100℃的纯水中得到所述偏钒酸铵的水溶液。

15.在一个或多个实施方案中,所述方法中使用的电解装置具有以下一项或多项特征

16.所述电解装置的框体采用耐酸碱腐蚀高分子材料;

17.所述电解装置的隔膜为阳离子隔膜,优选全氟磺酸质子交换膜;

18.所述电解装置的阴极为网格状石墨电极;

19.所述电解装置的阳极为镀铱钽多孔钛毡电极。

20.在一个或多个实施方案中,步骤s2中使用的硫酸溶液的浓度为2-6mol/l。

21.在一个或多个实施方案中,步骤s2中第一段电解的电流密度为100-200ma/cm2。

22.在一个或多个实施方案中,步骤s2中第一段电解后阴极液中的钒转化为vo(oh)2沉淀。

23.在一个或多个实施方案中,步骤s2中第一段电解的电解时间控制为:t1=k*m/(i*η),其中,k为电解系数,取0.1602a*h/g:t1为第一段电解的电解时间,单位为h;m为偏钒酸铵质量,单位为g;i为电解电流,单位为a;η为电解装置电解效率。

24.在一个或多个实施方案中,步骤s2中第一段电解的电解时间控制为:t1=a*k*m/(i*η),其中,k为电解系数,取0.1602a*h/g;t1为第一段电解的电解时间,单位为h;m为偏钒酸铵质量,单位为g;i为电解电流,单位为a;η为电解装置电解效率;a为1-1.1,优选为1-1.05。

25.在一个或多个实施方案中,步骤s4中向阴极槽加入的硫酸溶液的浓度为4-5mol/l。

26.在一个或多个实施方案中,步骤s4中向阴极槽加入的硫酸溶液的体积计算公式为:v=n/c,其中,v为步骤s4中加入的硫酸溶液的体积,单位为l;n为步骤s1中使用的偏钒酸铵的物质的量,单位为mol;c为目标电解液的钒浓度,单位为mol/l;优选地,目标电解液的钒浓度为1.5-2mol/l。

27.在一个或多个实施方案中,步骤s4中第二段电解的电流密度为100-200ma/cm2。

28.在一个或多个实施方案中,步骤s4中第二段电解后步骤s2中产生的vo(oh)2转化为vo

2

和v

3

。

29.在一个或多个实施方案中,步骤s4中第二段电解后阴极槽中的三价钒离子与四价钒离子物质的量浓度之比≥0.97:1,优选为(0.97-1):1。

30.在一个或多个实施方案中,步骤s4中第二段电解的电流密度与步骤s2中第一段电解的电流密度一致;优选地,步骤s2中第一段电解的电解时间t1和步骤s4中第二段电解的电解时间t2控制为:0.4t1≤t2≤0.5t1。

31.在一个或多个实施方案中,步骤s2和步骤s4中电解过程中阳极产生的氧气通过净化处理所含酸雾后再进行排放。

附图说明

32.图1为本发明的一些实施方案的钒电解液制备方法的流程示意图。

具体实施方式

33.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

34.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

35.本文中,“包含”、“包括”、“含有”以及类似的用语涵盖了“基本由

……

组成”和“由

……

组成”的意思,例如,当本文公开了“a包含b和c”时,“a基本由b和c组成”和“a由b和c组成”应当认为已被本文所公开。

36.本文中,所有以数值范围或百分比范围形式界定的特征例如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

37.本文中,若无特别说明,百分比是指质量百分比,比例是指质量比。

38.本文中,当描述实施方案或实施例时,应理解,其并非用来将本发明限定于这些实施方案或实施例。相反地,本发明所描述的方法及材料的所有的替代物、改良物及均等物,均可涵盖于权利要求书所限定的范围内。

39.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

40.本发明的制备钒电解液的方法包含以下步骤:

41.s1:提供偏钒酸铵的水溶液;

42.s2:将偏钒酸铵的水溶液作为阴极液,将硫酸溶液作为阳极液,在电解装置中进行一段电解;

43.s3:对步骤s2所得的阴极液进行过滤,取滤渣返回至步骤s2使用的电解装置的阴极槽;

44.s4:向阴极槽中加入硫酸溶液,进行二段电解,在阴极槽得到钒电解液。

45.步骤s1中,由于偏钒酸铵在常温的溶解度特别低,因此优选将偏钒酸铵溶解在≥80℃的水中以获得偏钒酸铵的水溶液。优选地使用纯水配制偏钒酸铵水溶液。

46.本发明中,步骤s2的电解过程中发生如下反应:

47.阳极反应:2h2o-4e

→

4h

o2↑

48.阴极反应:vo

3- 2h2o e

→

vo(oh)2↓

2oh-49.总反应:4nh4vo3 6h2o=4vo(oh)2↓

4nh4oh o2↑

50.步骤s2的电解后,阴极侧vo(oh)2沉淀将部分附着于阴极侧各材料的表面(例如电极表面和槽内表面),部分悬浮于溶液中。

51.步骤s3中阴极液过滤后的滤液可作为氨水副产,可作为钒原料生产过程的沉钒剂使用。

52.本发明中,步骤s4的电解过程中发生如下反应:

53.阳极反应:2h2o-4e

→

4h

o2↑

54.阴极反应:vo(oh)2 2h

=vo

2

2h2o,vo

2

2h

e

→v3

h2o

55.应当理解的是,步骤s4的第二段电解的钒原料的来源有两部分,一部分来自于步骤s3过滤后的滤渣,另一部分来自于步骤s2使用的原电解池阴极侧(包括极板、电极、槽内表面等)附着的vo(oh)2沉淀。

56.在一些实施方案中,本发明的以偏钒酸铵为原料的钒电解液的制备方法包括以下步骤:

57.s1:将偏钒酸铵在80℃以上纯水中搅拌至完全溶解,得到偏钒酸铵溶液;

58.s2:将偏钒酸铵溶液转移至电解装置的阴极槽作为阴极液,向电解槽的阳极槽加入硫酸溶液作为阳极液,开启第一段电解工序,进行恒流电解;

59.s3:第一段电解工序完成后,将阴极槽内溶液排出过滤,滤渣返回至阴极槽中;

60.s4:向阴极槽加入硫酸溶液,开启第二段电解工序,阴极槽得到钒电解液产品。

61.本发明中,优选地,步骤s1中偏钒酸铵水溶液的浓度为7wt%-11wt%,例如8wt%、9wt%、10wt%,即偏钒酸铵与纯水的重量比在(80-120):1000之间,例如85:1000、90:1000、100:1000、110:1000。

62.本发明中,步骤s1中,纯水的温度可以为80-100℃、例如90℃,可以通过搅拌的方式使偏钒酸铵溶解在水中。

63.本发明中,优选地,步骤s2中所用的电解装置的框体采用耐酸碱腐蚀高分子材料,优选聚丙烯、聚四氟乙烯、聚偏氟乙烯等。

64.本发明使用的电解装置包括装有隔膜的电解槽,隔膜两侧分别设置阴极和阳极,电解槽的阴极侧作为阴极槽,电解槽的阳极侧作为阳极槽。

65.本发明中,优选地,电解装置的隔膜为阳离子隔膜,优选全氟磺酸质子交换膜。隔膜的有效面积可以为50-500cm2,例如100cm2、150cm2、200cm2、250cm2、300cm2。

66.本发明中,优选地,电解装置的阴极为网格状石墨电极,有利于提供阴极沉淀附着表面积,增大电解反应有效面积,提高电解效率。本发明使用网格状电极作为阴极,是因为第一段电解产生vo(oh)2沉淀和氨水,沉淀部分悬浊于溶液中,部分会附着在阴极侧各材料的表面(包括极板、电极、槽内表面等),使用网格状电极的目的是增大反应面积的同时提供沉淀的附着表面积,同时又需要氨水能够顺畅排放,若使用多孔电极则电极内部会吸附大量氨水无法排尽。

67.本发明中,优选地,电解装置的阳极为多孔钛毡电极,镀铱钽涂层,有利于增大电解反应有效面积并有效提高析氧反应速度。

68.在一些实施方案中,阳极和阴极的面积比为1:1。

69.本发明中,优选地,步骤s2中使用的作为阳极液的硫酸溶液的浓度在2-6mol/l之间,例如2.5mol/l、3mol/l、4mol/l、4.5mol/l、5mol/l。本发明中,硫酸溶液是指硫酸的水溶液。

70.本发明中,可以根据电解装置的材质选择合适的电解电流密度。在一些实施方案中,步骤s2中第一段电解的电流密度在100-200ma/cm2之间,例如120ma/cm2、150ma/cm2、180ma/cm2。

71.本发明中,优选地,步骤s2中第一段电解的方式为恒流电解。

72.本发明中,步骤s2的电解时间和电解电流控制为使得阴极液中的钒尽可能转化为vo(oh)2沉淀。为了达成这一点,步骤s2中第一段电解的电解时间优选设置为:t1≥k*m/(i*η),其中,k为电解系数,取0.1602a*h/g:t1为第一段电解的电解时间,单位为h;m为偏钒酸铵质量,单位为g;i为电解电流,单位为a;η为电解装置电解效率。更优选地,第一段电解的电解时间t1=a*k*m/(i*η),其中,a取1-1.1,优选为1-1.05,更优选为1,k、m、i、η的含义如前所述。

73.步骤s4中,第二段电解的作用是使步骤s2中产生的vo(oh)2转化为vo

2

和v

3

。

74.本发明中,优选地,步骤s4中向阴极槽加入的硫酸溶液的浓度在4-5mol/l之间,例如4.2mol/l、4.5mol/l、4.8mol/l。

75.本发明中,优选地,步骤s4中向阴极槽加入的硫酸溶液的体积控制为:v=n/c,其中,v为步骤s4中加入的硫酸溶液的体积,单位为l;n为步骤s1中使用的偏钒酸铵的物质的量,单位为mol;c为目标电解液的钒浓度,单位为mol/l。本发明中,目标电解液的钒浓度优选为1.5-2mol/l,例如1.55mol/l、1.6mol/l、1.7mol/l、1.8mol/l、1.9mol/l。

76.本发明中,步骤s4的电解时间和电解电流控制为使得vo(oh)2转化为比例合适的vo

2

和v

3

。优选地,步骤s4的第二段电解后,电解液中三价钒离子(v

3

)与四价钒离子(vo

2

)物质的量浓度之比≥0.97:1,优选(0.97-1):1,例如0.975:1、0.98:1、0.95:1、0.99:1。

77.在一些实施方案中,步骤s4中第二段电解的电流密度在100-200ma/cm2之间,例如120ma/cm2、150ma/cm2、180ma/cm2。

78.本发明中,优选地,步骤s4中第二段电解的方式为恒流电解。

79.本发明中,在一些实施方案中,步骤s4中第二段电解的电流密度与步骤s2中第一段电解的电流密度一致,第一段电解的电解时间为t1,第二段电解的电解时间为t2,0.4t1≤t2≤0.5t1。这有利于使vo(oh)2转化为比例合适的vo

2

和v

3

。

80.本发明中,优选地,步骤s2和步骤s4中电解过程中阳极产生的氧气通过净化处理所含酸雾后再进行排放。可以使用纯水吸收酸雾,吸收液可用于配制硫酸溶液回收再利用。

81.采用本发明的方法能够制备得到具有以下一项或多项或全部性质的钒电解液:

82.总钒离子浓度为1.5-2mol/l,例如1.55mol/l、1.58mol/l、1.59mol/l、1.6mol/l、1.7mol/l、1.8mol/l、1.9mol/l;

83.三价钒离子与四价钒离子物质的量浓度之比≥0.97:1,优选(0.97-1):1,例如0.975:1、0.98:1、0.985:1、0.99:1;

84.硫酸根浓度为4-4.3mol/l,例如4.1mol/l、4.15mol/l、4.2mol/l、4.25mol/l。

85.本发明具有以下有益效果:

86.采用偏钒酸铵为原料,通过二段电解的方法制备电解液,过程不引入任何其他试剂或原料,避免了引入新杂质的风险,降低电解生产成本的同时,保证了电解液的产品质量;

87.通过电解法,在钒元素价态还原的同时达到铵钒分离的目的,提高综合能耗和电解液质量;

88.在优选的实施方案中,电解装置阴极采用网格状石墨电极,阳极采用镀铱钽多孔钛毡电极,增大反应有效面积的同时,提供了阴极沉淀所需附着表面积,提高阳极析氧反应速度;

89.阴极副产物氨水可作为钒原料生产过程的沉钒剂使用,降低生产成本,阳极副产物氧气通过纯水吸收酸雾净化后可排放或再利用,吸收液可用于配制硫酸溶液回收再利用,制备工艺绿色环保。

90.下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述性的,并非意图限制本发明的范围。实施例中所用到的方法、试剂和材料,除非另有说明,否则为本领域常规的方法、试剂和材料。实施例中的原料化合物均可通过市售途径购得。

91.实施例一和实施例二中,第一段电解的电解时间满足:t1=k*m/(i*η),其中,k为电解系数,取0.1602a*h/g:t1为第一段电解的电解时间,单位为h;m为偏钒酸铵质量,单位为g;i为电解电流,单位为a;η为电解装置电解效率。

92.实施例一

93.采用本发明的方法制备钒电解液:

94.s1:称取分析纯偏钒酸铵粉末267.2g缓慢加入2500ml90℃纯水中,搅拌助溶;

95.s2:将所得溶液注入聚丙烯电解槽阴极侧,阳极侧加入等体积的浓度为3mol/l的硫酸溶液,阴极采用网格状石墨电极,阳极采用镀有铱钽涂层的多孔钛毡电极,面积比为1:1,隔膜有效面积为200cm2,采用100ma/cm2电流密度进行第一段电解,恒流电解140min;

96.s3:将阴极液取出过滤,滤渣返回至电解槽阴极侧;

97.s4:向电解槽阴极侧加入浓度为4.2mol/l硫酸溶液1l,采用100ma/cm2电流密度进行第二段电解,电解70min后得到总钒离子浓度为1.58mol/l,三价钒离子与四价钒离子物质的量浓度比为0.986:1,硫酸根浓度为4.18mol/l的钒电解液。

98.测试钒电解液性能:以石墨电极、柔性石墨极板、nafion膜为材料组装单节测试钒电池,正负极均采用上述电解液进行恒流充放电测试,电流密度为100ma/cm2,充电上限电压1.55v,放电下限电压1v,测得电压效率为87.91%,电流效率为97.52%,能量效率为85.72%,30个循环后电解液利用率为71.9%。

99.实施例二

100.采用本发明的方法制备钒电解液:

101.s1:称取分析纯偏钒酸铵粉末133.6g缓慢加入1500ml90℃纯水中,搅拌助溶;

102.s2:将所得溶液注入聚丙烯电解槽阴极侧,阳极侧加入等体积的浓度为4.2mol/l硫酸溶液,阴极采用网格状石墨电极,阳极采用镀有铱钽涂层的多孔钛毡电极,面积比为1:1,隔膜有效面积为200cm2,采用120ma/cm2电流进行第一段电解,恒流电解58min;

103.s3:将阴极液取出过滤,滤渣返回至电解槽阴极侧;

104.s4:向电解槽阴极侧加入浓度为4.2mol/l硫酸溶液1l,采用120ma/cm2电流密度进行第二段电解,电解29min后得到总钒离子浓度为1.59mol/l,三价钒离子与四价钒离子物质的量浓度比为0.977:1,硫酸根浓度为4.15mol/l的钒电解液。

105.测试钒电解液性能:以石墨电极、柔性石墨极板、nafion膜为材料组装单节测试钒电池,正负极均采用上述电解液进行恒流充放电测试,电流密度为120ma/cm2,充电上限电压1.55v,放电下限电压1v,测得电压效率为83.84%,电流效率为98.12%,能量效率为82.26%,30个循环后电解液利用率为68.8%。

106.对比例一

107.采用本发明的方法制备钒电解液:

108.s1:称取分析纯偏钒酸铵粉末133.6g缓慢加入1500ml90℃纯水中,搅拌助溶;

109.s2:将所得溶液注入聚丙烯电解槽阴极侧,阳极侧加入等体积的浓度为4.2mol/l硫酸溶液,阴极采用网格状石墨电极,阳极采用镀有铱钽涂层的多孔钛毡电极,面积比为1:1,隔膜有效面积为200cm2,采用120ma/cm2电流进行第一段电解,恒流电解46min;

110.s3:将阴极液取出过滤,滤渣返回至电解槽阴极侧;

111.s4:向电解槽阴极侧加入浓度为4.2mol/l硫酸溶液1l,采用120ma/cm2电流密度进行第二段电解,电解29min后得到总钒离子浓度为1.23mol/l,三价钒离子与四价钒离子物质的量浓度比为1.828:1,硫酸根浓度为4.16mol/l的钒电解液。

112.本对比例中,第一段电解的电解时间t1<k*m/(i*η),其中,k为电解系数,取0.1602a*h/g:t1为第一段电解的电解时间,单位为h;m为偏钒酸铵质量,单位为g;i为电解电流,单位为a;η为电解装置电解效率。由于第一段电解液时间不足,导致产品电解液总钒浓度低、平均价态偏低,偏钒酸铵利用率大大降低。

113.对比例二

114.采用本发明的方法制备钒电解液:

115.s1:称取分析纯偏钒酸铵粉末133.6g缓慢加入1500ml90℃纯水中,搅拌助溶;

116.s2:将所得溶液注入聚丙烯电解槽阴极侧,阳极侧加入等体积的浓度为4.2mol/l硫酸溶液,阴极采用网格状石墨电极,阳极采用镀有铱钽涂层的多孔钛毡电极,面积比为1:1,隔膜有效面积为200cm2,采用120ma/cm2电流进行第一段电解,恒流电解58min;

117.s3:将阴极液取出过滤,滤渣返回至电解槽阴极侧;

118.s4:向电解槽阴极侧加入浓度为4.2mol/l硫酸溶液1l,采用120ma/cm2电流密度进行第二段电解,电解15min后得到总钒离子浓度为1.58mol/l,三价钒离子与四价钒离子物质的量浓度比为0.333:1,硫酸根浓度为4.13mol/l的钒电解液。

119.本对比例中,第二段电解的电解时间t2<0.4t1,其中,t1为第一段电解的电解时间。由于第二段电解液时间不足,导致产品电解液三价钒离子与四价钒离子物质的量浓度比远低于1,电解液不可正常应用于钒电池。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。