1.本发明涉及热转印相关技术领域,具体而言涉及一种热转印树脂碳带及其制备方法。

背景技术:

2.现有的树脂碳带往往针对某一种基材去开发,基材适应性差。同时,面对复杂的使用环境,高解析度、高耐溶剂性成为了树脂碳带新的要求。

3.因此,需要一种热转印树脂碳带及其制备方法以至少部分地解决以上问题。

技术实现要素:

4.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

5.为至少部分地解决上述问题,本发明的第一方面提供了一种热转印树脂碳带,所述热转印树脂碳带包括基体、分别设置在所述基体两侧的背涂层和离型层,以及设置在所述离型层表面的油墨层,其中,所述油墨层通过油墨层涂布液干燥而成,所述油墨层涂布液的配方包括:

6.第一聚酯树脂,质量占比8%~15%,

7.氯醋树脂,质量占比0.5%~2%,

8.氯化聚丙烯,质量占比0.5%~5%,

9.颜料,质量占比4%~8%,

10.填料,质量占比0.05%~2%,

11.溶剂,质量占比74%~81%。

12.进一步地,所述油墨层涂布液的配方包括:

13.第一聚酯树脂,质量占比9%~15%,

14.氯醋树脂,质量占比0.5%~1.6%,

15.氯化聚丙烯,质量占比1.6%~4.6%,

16.颜料,质量占比4.1%~7.5%,

17.填料,质量占比0.4%~1.2%,

18.溶剂,质量占比74%~81%。

19.进一步地,所述油墨层涂布液中:

20.所述第一聚酯树脂分子量为3000~20000,羟基值》10mg/g,tg为50℃~90℃;

21.所述氯醋树脂为二元氯醋树脂,分子量在20000~30000,醋酸乙烯的含量为10%~14%;

22.所述氯化聚丙烯为马来酸酐改性氯化聚丙烯,氯的含量为20%~25%。

23.进一步地,所述离型层通过离型层涂布液干燥而成,所述离型层涂布液的配方包

括:

24.第二聚酯树脂,质量分数7%~15%,

25.聚乙二醇,质量分数2%~8%,

26.溶剂,质量分数84%~88%。

27.进一步地,所述离型层涂布液的配方包括:

28.第二聚酯树脂,质量分数7%~14%,

29.聚乙二醇,质量分数2.5%~8%,

30.溶剂,质量分数84%~88%。

31.进一步地,所述离型层涂布液中:

32.所述第二聚酯树脂分子量为3000~15000,tg值为50~100℃;

33.所述聚乙二醇分子量为6000~25000。

34.进一步地,所述基体为聚对苯二甲酸乙二醇酯膜、1,4-聚环亚己基二亚甲基对苯二甲酸酯膜、聚萘二甲酸乙二醇酯膜、聚苯硫醚膜、聚苯乙烯膜、聚丙烯膜、聚乙烯膜、聚氯乙烯膜、尼龙膜、聚酰亚胺膜中的一种。

35.进一步地,所述背涂层通过背涂层涂布液干燥而成,所述背涂层涂布液的配方包括树脂、填料、流平剂、分散剂、抗静电剂、交联剂、溶剂;

36.其中,树脂选自聚氨酯改性有机硅树脂、丙烯酸改性有机硅树脂、聚乙烯醇缩乙醛系树脂、聚乙烯醇缩丁醛系树脂中的至少一种;

37.填料选自滑石、高岭土、碳酸钙、氢氧化铝、二氧化硅、石墨、氮化硼中的至少一种。

38.进一步地,所述基体的厚度为4μm~10μm,

39.所述背涂层的厚度为0.5μm~1.2μm,

40.所述离型层的厚度为0.2μm~0.6μm,

41.所述油墨层的厚度为0.3μm~0.8μm。

42.根据本发明的热转印树脂碳带基材适应性强,在不同的基材上都可实现清晰的打印效果,并且打印后的图案耐磨性能及耐溶剂性能高。

43.本发明的第二方面提供了一种制备上述第一方面的热转印树脂碳带的制备方法,所述制备方法包括以下步骤:

44.s1:在基体双面打上电晕;

45.s2:制备背涂层涂布液,用200~250线的陶瓷网纹辊,采用凹版涂布机将所述背涂层涂布液涂布到所述基体的表面上,涂布速度60~100m/min,在60~100℃下烘干形成背涂层;

46.s3:制备离型层涂布液,用230~250线的陶瓷网纹辊,采用凹版涂布机将所述离型层涂布液涂布到所述基体的相对于所述背涂层相反的表面上,涂布速度60~100m/min,在60~100℃下烘干形成离型层;

47.s4:制备油墨层涂布液,用200~250线的陶瓷网纹辊,采用凹版涂布机将所述油墨层涂布液涂布到所述离型层表面上,涂布速度60~100m/min,在60~100℃下烘干形成油墨层,并得到热转印树脂碳带。

48.根据本发明的制备方法,能够制备上述第一方面所述的热转印碳带,且制备出的热转印树脂碳带基材适应性强,在不同的基材上都可实现清晰的打印效果,并且打印后的

图案耐磨性能及耐溶剂性能高。

附图说明

49.本发明的下列附图在此作为本发明的一部分用于理解本发明。附图中示出了本发明的实施例及其描述,用来解释本发明的原理。

50.附图中:

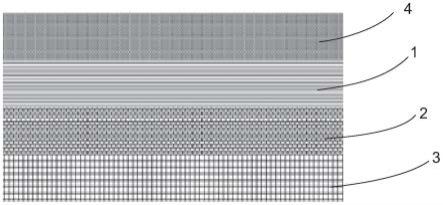

51.图1为碳带的层结构示意图;

52.图2为打印测试所用的转印图案;

53.图3为耐磨测试所用的条码图。

54.附图标记说明:

55.1:基材;

56.2:离型层;

57.3:油墨层;

58.4:背涂层。

具体实施方式

59.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

60.为了彻底理解本发明,将在下列的描述中提出详细的描述。应当理解的是,提供这些实施例是为了使得本发明的公开彻底且完整,并且将这些示例性实施例的构思充分传达给本领域普通技术人员。显然,本发明实施方式的施行并不限定于本领域的技术人员所熟悉的特殊细节。本发明的较佳实施例详细描述如下,然而除了这些详细描述外,本发明还可以具有其他实施方式。

61.应予以注意的是,这里所使用的术语仅是为了描述具体实施例,而非意图限制根据本发明的示例性实施例。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式。此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在所述特征、整体、步骤、操作、元件和/或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组合。

62.现在,将参照附图更详细地描述根据本发明的示例性实施例。

63.本发明提供了一种热转印碳带及其制备方法,热转印树脂碳带包括基体、分别设置在基体两侧的背涂层和离型层,以及设置在离型层表面的油墨层,下面将参照图1进行详细描述。

64.如图1所示,基体1为聚对苯二甲酸乙二醇酯(pet)膜、1,4-聚环亚己基二亚甲基对苯二甲酸酯膜、聚萘二甲酸乙二醇酯(pen)膜、聚苯硫醚膜、聚苯乙烯(ps)膜、聚丙烯(pp)膜、聚乙烯(pe)膜、聚氯乙烯膜、尼龙膜、聚酰亚胺膜中的一种。基体1的厚度为4μm-10μm,优选为4μm-6μm。

65.基体1的一侧表面上设置有背涂层4,进一步地,背涂层4通过背涂层涂布液干燥而

成,背涂层涂布液的配方包括树脂、填料、流平剂、分散剂、抗静电剂、交联剂、溶剂;

66.其中,树脂选自聚氨酯改性有机硅树脂、丙烯酸改性有机硅树脂、聚乙烯醇缩乙醛系树脂、聚乙烯醇缩丁醛系树脂中的至少一种;

67.填料选自滑石、高岭土、碳酸钙、氢氧化铝、二氧化硅、石墨、氮化硼中的至少一种。

68.背涂层4的厚度为0.5μm-1.2μm,优选为0.2μm-0.6μm。背涂层4可防止在热转印时由于加热头加热而导致的发粘或褶皱的不良影响的发生,具有提高转印质量作用。

69.在基体1与设置有背涂层4的一侧相反的另一侧上设置有离型层2,离型层2通过离型层涂布液干燥而成,离型层涂布液的配方包括:

70.第二聚酯树脂,质量分数7%~15%,

71.聚乙二醇,质量分数2%~8%,

72.溶剂,质量分数84%~88%。

73.优选地,离型层涂布液的配方包括:

74.第二聚酯树脂,质量分数7%~14%,

75.聚乙二醇,质量分数2.5%~8%,

76.溶剂,质量分数84%~88%。

77.其中,第二聚酯树脂分子量为3000~15000,tg值为50~100℃,含量在8-15%之间,第二聚酯树脂提供了良好的耐磨性,并使离型层2具备了耐溶剂性。聚乙二醇分子量为6000~25000,含量在2-8%之间。聚乙二醇提供了打印时良好的成膜性以及打印时的切边性,提供了高温时的超强流动性,有效改善了离型效果。并且聚乙二醇还可在打印时有效防止油墨反粘,保证良好的离型效果,提高了高速打印的剥离能力,提高了打印的解析度,同时可以减小油墨层的摩擦,避免打印图案耐溶剂性能、耐磨性能的下降。溶剂为2-丁醇、甲苯。离型层2的厚度为0.2μm-0.6μm,优选厚度为0.3μm-0.5μm。

78.离型层2的表面设置有油墨层3,油墨层3通过油墨层涂布液干燥而成,油墨层涂布液的配方包括:

79.第一聚酯树脂,质量占比8%~15%,

80.氯醋树脂,质量占比0.5%~2%,

81.氯化聚丙烯,质量占比0.5%~5%,

82.颜料,质量占比4%~8%,

83.填料,质量占比0.05%~2%,

84.溶剂,质量占比74%~81%。

85.优选地,所述油墨层涂布液的配方包括:

86.第一聚酯树脂,质量占比9%~15%,

87.氯醋树脂,质量占比0.5%~1.6%,

88.氯化聚丙烯,质量占比1.6%~4.6%,

89.颜料,质量占比4.1%~7.5%,

90.填料,质量占比0.4%~1.2%,

91.溶剂,质量占比74%~81%。

92.其中,第一聚酯树脂分子量为3000~20000,羟基值》10mg/g,tg为50℃~90℃,含量在8-15%之间,保证了转印后图案的高耐溶剂性和耐磨性;氯醋树脂为二元氯醋树脂,分

子量在20000~30000,含量为0.5-2%,醋酸乙烯的含量为10%~14%。氯化聚丙烯为马来酸酐改性氯化聚丙烯,氯的含量为20%~25%。加入的氯醋树脂及氯化聚丙烯提供了在表面不平整的铜版纸上以及表面光滑度高的pp类基材上的打印适应性,赋予了油墨层3在多种基材上的适应性。填料为固体颗粒,即二氧化硅、硬脂酸锌、热固性丙烯酸颗粒中的至少一种。溶剂为2-丁醇、甲苯。油墨层3的厚度为0.3μm-0.8μm,优选为0.5μm-0.7μm。

93.根据本发明的热转印碳带基材适应性强,在不同的基材上都可实现清晰的打印效果,并且打印后的图案耐磨性能及耐溶剂性能高。

94.本发明还提供了一种制备本发明的热转印树脂碳带的制备方法,制备方法包括以下步骤:

95.s1:在基体双面打上电晕。

96.s2:制备背涂层涂布液,用200~250线的陶瓷网纹辊,采用凹版涂布机将背涂层涂布液涂布到基体1的表面上,涂布速度60~100m/min,在60~100℃下烘干形成背涂层4。

97.s3:制备离型层涂布液,用230~250线的陶瓷网纹辊,采用凹版涂布机将离型层涂布液涂布到基体1的相对于背涂层4相反的表面上,涂布速度60~100m/min,在60~100℃下烘干形成离型层2。

98.s4:制备油墨层涂布液,用200~250线的陶瓷网纹辊,采用凹版涂布机将油墨层涂布液涂布到离型层2表面上,涂布速度60~100m/min,在60~100℃下烘干形成油墨层3,并得到热转印树脂碳带。

99.下面将结合具体实施例和对比例更详细的介绍本发明的热转印碳带以及制备方法。

100.实施例1

101.背涂层涂布液:

102.按以下比例称取原料:2-丁酮100质量份,甲苯100质量份,聚氨酯改性有机硅树脂5质量份,丙烯酸改性有机硅树脂5质量份,聚乙烯醇缩乙醛系树脂3质量份,聚乙烯醇缩丁醛系树脂3质量份,异氰酸酯1质量份,滑石2质量份,氧化铝1质量份,二氧化硅1质量份,流平剂2质量份,分散剂2质量份,抗静电剂2质量份。

103.首先将聚氨酯改性有机硅树脂、丙烯酸改性有机硅树脂、聚乙烯醇缩乙醛系树脂、聚乙烯醇缩丁醛系树脂加入2-丁酮和甲苯的混合溶剂中溶解,然后再加入滑石、氧化铝、二氧化硅、流平剂、分散剂和抗静电剂充分搅拌混匀2小时,再加入异氰酸酯,搅拌0.5小时,得到背涂层液。

104.离型层涂布液配方:

105.质量分数2.5%的聚乙二醇,质量分数14%的聚酯树脂,质量分数43%的2-丁酮,质量分数42.5%的甲苯。

106.油墨层涂布液配方:

107.质量占比9%的第一聚酯树脂,质量占比0.5%的氯醋树脂,质量占比3%的氯化聚丙烯,质量占比6%的颜料,质量占比0.5%的固体颗粒,质量占比40%的2-丁酮,质量占比41%的甲苯。

108.实施例2

109.背涂层涂布液与实施例1相同。

110.离型层涂布液配方:

111.质量分数4%的聚乙二醇,质量分数11%的聚酯树脂,质量分数42%的2-丁酮,质量分数43%的甲苯。

112.油墨层涂布液配方:

113.质量占比12%的第一聚酯树脂,质量占比0.8%的氯醋树脂,质量占比2.2%的氯化聚丙烯,质量占比5.6%的颜料,质量占比0.4%的固体颗粒,质量占比39%的2-丁酮,质量占比40%的甲苯。

114.实施例3

115.背涂层涂布液与实施例1相同。

116.离型层涂布液配方:

117.质量分数6%的聚乙二醇,质量分数8%的聚酯树脂,质量分数43%的2-丁酮,质量分数43%的甲苯。

118.油墨层涂布液配方:

119.质量占比11%的第一聚酯树脂,质量占比1%的氯醋树脂,质量占比1.6%的氯化聚丙烯,质量占比6.8%的颜料,质量占比0.6%的固体颗粒,质量占比40%的2-丁酮,质量占比39%的甲苯。

120.实施例4

121.背涂层涂布液与实施例1相同。

122.离型层涂布液配方与实施例1相同。:

123.油墨层涂布液配方:

124.质量占比10%的第一聚酯树脂,质量占比1.2%的氯醋树脂,质量占比3%的氯化聚丙烯,质量占比7%的颜料,质量占比0.8%的固体颗粒,质量占比40%的2-丁酮,质量占比38%的甲苯。

125.实施例5

126.背涂层涂布液与实施例1相同。

127.离型层涂布液配方与实施例2相同。:

128.油墨层涂布液配方:

129.质量占比13%的第一聚酯树脂,质量占比1.5%的氯醋树脂,质量占比3.3%的氯化聚丙烯,质量占比6.5%的颜料,质量占比1.2%的固体颗粒,质量占比37%的2-丁酮,质量占比37.5%的甲苯。

130.实施例6

131.背涂层涂布液与实施例1相同。

132.离型层涂布液配方与实施例3相同。:

133.油墨层涂布液配方:

134.质量占比15%的第一聚酯树脂,质量占比1.3%的氯醋树脂,质量占比2%的氯化聚丙烯,质量占比4.7%的颜料,质量占比1%的固体颗粒,质量占比38%的2-丁酮,质量占比38%的甲苯。

135.实施例7

136.背涂层涂布液与实施例1相同。

137.离型层涂布液配方与实施例1相同。:

138.油墨层涂布液配方:

139.质量占比12%的第一聚酯树脂,质量占比1.2%的氯醋树脂,质量占比3.6%的氯化聚丙烯,质量占比7.5%的颜料,质量占比0.7%的固体颗粒,质量占比38%的2-丁酮,质量占比37%的甲苯。

140.实施例8

141.背涂层涂布液与实施例1相同。

142.离型层涂布液配方与实施例2相同。:

143.油墨层涂布液配方:

144.质量占比14%的第一聚酯树脂,质量占比1.4%的氯醋树脂,质量占比4.6%的氯化聚丙烯,质量占比4.1%的颜料,质量占比0.9%的固体颗粒,质量占比37%的2-丁酮,质量占比38%的甲苯。

145.实施例9

146.背涂层涂布液与实施例1相同。

147.离型层涂布液配方与实施例3相同。:

148.油墨层涂布液配方:

149.质量占比13%的第一聚酯树脂,质量占比1.6%的氯醋树脂,质量占比3.4%的氯化聚丙烯,质量占比6.8%的颜料,质量占比1.2%的固体颗粒,质量占比37%的2-丁酮,质量占比37%的甲苯。

150.实施例10

151.背涂层涂布液与实施例1相同。

152.离型层涂布液配方:

153.质量分数3%的聚乙二醇,质量分数9%的聚酯树脂,质量分数44%的2-丁酮,质量分数44%的甲苯。

154.油墨层涂布液配方与实施例1相同。

155.实施例11

156.背涂层涂布液与实施例1相同。

157.离型层涂布液配方:

158.质量分数5%的聚乙二醇,质量分数8%的聚酯树脂,质量分数44%的2-丁酮,质量分数43%的甲苯。

159.油墨层涂布液配方与实施例1相同。

160.实施例12

161.背涂层涂布液与实施例1相同。

162.离型层涂布液配方:

163.质量分数8%的聚乙二醇,质量分数7%的聚酯树脂,质量分数43%的2-丁酮,质量分数42%的甲苯。

164.油墨层涂布液配方与实施例1相同。

165.表1.实施例1-12中离型层涂布液配方

166.实施例1/4/72/5/83/6/9101112

聚乙二醇/%2.546358第二聚酯树脂/%141189872-丁酮/%434243444443甲苯/%42.54343444342

167.表2.实施例1-12中油墨层涂布液配方

168.实施例123456789101112第一聚酯树脂/%91211101315121413999氯醋树脂/%0.50.811.21.51.31.21.41.60.50.50.5氯化聚丙烯/%32.21.633.323.64.63.4333颜料/%65.66.876.54.77.54.16.8666固体颗粒/%0.50.40.60.81.210.70.91.20.50.50.52-丁酮/%403940403738383737404040甲苯/%4140393837.538373837414141

169.对比例1

170.背涂层涂布液与实施例1相同。

171.离型层涂布液配方:

172.质量分数7%的聚乙二醇,质量分数4%的peg,质量分数45%的2-丁酮,质量分数44%的甲苯。

173.油墨层涂布液配方:

174.质量占比7.5%的第一聚酯树脂,质量占比4%的氯化聚丙烯,质量占比6%的颜料,质量占比0.5%的固体颗粒,质量占比41%的2-丁酮,质量占比41%的甲苯。

175.对比例2

176.背涂层涂布液与实施例1相同。

177.离型层涂布液配方:

178.质量分数15%的聚乙二醇,质量分数43%的2-丁酮,质量分数42%的甲苯。

179.油墨层涂布液配方:

180.质量占比8%的第一聚酯树脂,质量占比1%的氯醋树脂,质量占比6%的氯化聚丙烯,质量占比6%的颜料,质量占比0.5%的固体颗粒,质量占比39%的2-丁酮,质量占比39.5%的甲苯。

181.对比例3

182.背涂层涂布液与实施例1相同。

183.离型层涂布液配方:

184.质量分数6%的聚乙二醇,质量分数10%的peg,质量分数42%的2-丁酮,质量分数42%的甲苯。

185.油墨层涂布液配方:

186.质量占比12%的第一聚酯树脂,质量占比2%的氯醋树脂,质量占比1%的氯化聚丙烯,质量占比8.5%的颜料,质量占比0.6%的固体颗粒,质量占比38%的2-丁酮,质量占比38%的甲苯。

187.对比例4

188.背涂层涂布液与实施例1相同。

189.离型层涂布液配方与对比例1相同。

190.油墨层涂布液配方:

191.质量占比16%的第一聚酯树脂,质量占比1%的氯醋树脂,质量占比3%的氯化聚丙烯,质量占比5.4%的颜料,质量占比1.2%的固体颗粒,质量占比37%的2-丁酮,质量占比37%的甲苯。

192.对比例5

193.背涂层涂布液与实施例1相同。

194.离型层涂布液配方与对比例2相同。

195.油墨层涂布液配方:

196.质量占比11%的第一聚酯树脂,质量占比3.4%的氯醋树脂,质量占比2.6%的氯化聚丙烯,质量占比5.8%的颜料,质量占比1%的固体颗粒,质量占比38%的2-丁酮,质量占比38%的甲苯。

197.对比例6

198.背涂层涂布液与实施例1相同。

199.离型层涂布液配方与对比例3相同。

200.油墨层涂布液配方:

201.质量占比10%的第一聚酯树脂,质量占比2.6%的氯醋树脂,质量占比2.4%的氯化聚丙烯,质量占比4%的颜料,质量占比0.7%的固体颗粒,质量占比40%的2-丁酮,质量占比40%的甲苯。

202.对比例7

203.背涂层涂布液与实施例1相同。

204.离型层涂布液配方与对比例1相同。

205.油墨层涂布液配方:

206.质量占比18%的第一聚酯树脂,质量占比6.8%的颜料,质量占比0.2%的固体颗粒,质量占比38%的2-丁酮,质量占比37%的甲苯。

207.对比例8

208.背涂层涂布液与实施例1相同。

209.离型层涂布液配方与对比例1相同。

210.油墨层涂布液配方:

211.质量占比14%的第一聚酯树脂,质量占比0.3%的氯醋树脂,质量占比0.3%的氯化聚丙烯,质量占比7%的颜料,质量占比0.4%的固体颗粒,质量占比39%的2-丁酮,质量占比39%的甲苯。

212.对比例9

213.背涂层涂布液与实施例1相同。

214.离型层涂布液配方与对比例1相同。

215.油墨层涂布液配方:

216.质量占比10%的氯醋树脂,质量占比5%的氯化聚丙烯,质量占比7%的颜料,质量占比1%的固体颗粒,质量占比39%的2-丁酮,质量占比38%的甲苯。

217.表3.对比例1-9中离型层涂布液配方

218.对比例1/4/7/8/92/53/6第二聚酯树脂/%7156peg/%40102-丁酮/%454342甲苯/%444242

219.表4.对比例1-9中油墨层涂布液配方

220.对比例123456789第一聚酯树脂/%7.581216111018140氯醋树脂/%01213.42.600.310氯化聚丙烯/%46132.62.400.35颜料/%668.55.45.846.877固体颗粒/%0.50.50.61.210.70.20.412-丁酮/%413938373840383939甲苯/%4139.538373840373938

221.按上述实施例1-12和对比例1-9的配方通过本技术所述的制备方法制成热转印碳带,并进行打印测试、耐磨测试以及耐溶剂测试。

222.打印测试

223.使用标签打印机(zebra公司制造、型号105slplus),将制得的树脂碳带在哑银纸、铜版纸、pp薄膜上转印图2所示的线条(0.6pt粗)。打印速度设为15.2cm/s,打印浓度为25。

224.通过目视确认所形成的图像,通过以下评价基准进行评价:

225.a:图像中未观察到未打印细线及细点。

226.b:图像中观察到一些3个以下未打印细线及细点。

227.c:图像中观察到3-20个以下未打印细线及细点。

228.ng:图像中观察到20个以上未打印细线及细点。

229.耐磨测试

230.使用标签打印机(zebra公司制造、型号105slplus),将制得的树脂碳带在哑银纸上转印图3所示的条码(条码与打印方向平行)。打印速度设为15.2cm/s,打印浓度为25。条码转印完成后,然后将条码负荷800g砝码并包裹衬布,来回摩擦条码50次。

231.通过目视确认所形成的图像,并通过以下评价基准进行评价:

232.a:完全没有图像的脱落。

233.b:有少许图像的脱落。

234.c:图像的脱落多,但为实用上没有问题的程度。

235.ng:图像的脱落明显,实用上存在问题。

236.耐溶剂测试:

237.使用标签打印机(zebra公司制造、型号105slplus),将制得的树脂碳带在哑银纸上转印图3所示的条码(条码与打印方向平行);打印速度设为15.2cm/s,打印浓度为25。条码转印完成后,先检测条码,然后将条码负荷200g砝码并包裹渗入有0.5ml异丙醇的棉布,来回摩擦条码10次。

238.利用条形码检查器(honeywell公司制造、quick check 850)进行耐醇测试前后条码的等级判定,记录等级变化,并通过以下评价基准进行评价:

239.a:基于条形码检查器的判定结果没有变化。

240.b:基于条形码检查器的判定结果降低了一级。

241.ng:基于条形码检查器的判定结果降低了两级以上。

242.打印测试、耐磨测试以及耐溶剂测试实验结果如下所示。

243.表5.实施例1-12的实验结果

244.实施例123456789101112哑银纸适应性aaaaaabaabaa铜版纸适应性aabaaaaaaaaapp膜适应性aaaabaaaaaab耐磨性aaabaaaaaaaa耐溶剂性aaaaaaaabaab

245.表6.对比例1-9的实验结果

246.对比例123456789哑银纸适应性cngcngngngccng铜版纸适应性ngcbcngcngccpp膜适应性ngngbccbngcb耐磨性cngcngngngbcng耐溶剂性ngngbngngngbcng

247.由表5和表6所示的实验结果可以得出,根据本发明的热转印碳带基材适应性强,转印后的图案耐磨性能以及耐溶剂性能优秀。

248.上述的所有优选实施例中所述的流程、步骤仅是示例。除非发生不利的效果,否则可以按与上述流程的顺序不同的顺序进行各种处理操作。上述流程的步骤顺序也可以根据实际需要进行增加、合并或删减。

249.除非另有定义,本文中所使用的技术和科学术语与本发明的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本发明。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

250.本发明已经通过上述实施例进行了说明,但应当理解的是,上述实施例只是用于举例和说明的目的,本发明并不局限于上述实施例,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。