1.本发明属于绝缘子技术领域,具体涉及一种悬式瓷绝缘子表面制备无机涂层用连续半自动化系统。

背景技术:

2.当工业污秽、海风的盐雾、空气中的尘埃等污秽物渐渐积累并附着在绝缘子表面时,形成含有酸碱和盐成分的污秽层,遇下雨、积雪融化、大雾等不良天气时,酸碱离子溶入水,形成导电介质,降低绝缘子的绝缘强度,引起绝缘子闪络,造成大面积停电甚至导致电网裂解,称为输变电线路的“污闪”事故。

[0003]“污闪”问题长期以来一直困扰着电力和铁路运输行业,成为电力和电气化铁路的技术发展瓶颈。传统瓷绝缘子防污闪的措施有定期停电清扫、增大绝缘子爬距、在绝缘子表面涂敷憎水涂料等措施,然而会因造成停电、制造难度增大、易老化、可击穿等缺陷,不能有效的保证电网长期可靠运行。为彻底有效解决绝缘子的污闪问题,公司研制了一种无机涂层,与有机涂层相比,该涂层具有更好的耐磨性能和抗老化性能,使用寿命更长。

[0004]

在悬式瓷绝缘子用涂层的制备过程中,由于没有这方面的经验借鉴,前期采取喷涂、淋釉等各种方式尝试,然而这些办法只能单只涂敷,无法进行批量化生产;且涂敷的产品在等待排胶的过程中,极易造成堆积和污染,不利于生产的正常进行。

技术实现要素:

[0005]

针对现有技术中的不足,本发明的目的是提供一种悬式瓷绝缘子表面制备无机涂层用连续半自动化系统,其设计科学合理,实现批量化、连续化生产,操作方便,浸涂均匀,提高了生产效率,降低了劳动强度,安全节能环保。

[0006]

本发明所述的悬式瓷绝缘子表面制备无机涂层用连续半自动化系统,包括超声波清洗装置、风干装置、轮式多向抓手装置、涂料自动抽滤浸涂装置、涂层低温排胶装置、椭圆形轨道输送装置、包装装置;涂料自动抽滤浸涂装置和涂层低温排胶装置的外部设有密封罩;轮式多向抓手装置设有若干个三指抓手;轮式多向抓手装置设置在椭圆形轨道输送装置上。

[0007]

优选的,密封罩的材质为透明有机钢化玻璃,利于外部观察情况。通过设有密封罩,可以防止粉尘污染和气味挥发,安全环保。

[0008]

优选的,轮式多向抓手装置采用“水车”状,有利于提高浸涂效率、降低劳动强度;轮式多向抓手装置均匀布置9~15个三指抓手。

[0009]

优选的,三指抓手由3片弧形金属片组成,金属片与瓷绝缘子顶端接触部分设有耐温陶瓷纤维垫片。三指抓手设定一定的移动距离,根据瓷绝缘子尺寸进行调控。

[0010]

所述涂料自动抽滤浸涂装置由溶液池和自动抽滤设备组成,其中溶液池为陶瓷介质,带有可升降开关;溶液池侧末端设置自动抽滤设备,自动抽滤设备采用替换滤芯过滤器,防止溶液脏污。

[0011]

优选的,涂层低温排胶装置采用高温风管,高温风管外部通过陶瓷隔热瓦形成单独的密闭空间,密闭空间内设有热电偶,实现温度的实时监控,最高温度保持在230~280℃;同时依靠轮式多向抓手装置的旋转形成热风内部循环,从而实现温度的均匀性。

[0012]

优选的,轮式多向抓手装置进入排胶程序实现自旋转,旋转速度为15~30r/min,实现快速排胶。

[0013]

优选的,椭圆形轨道输送装置采用耐热钢制得。轮式多向抓手装置设置在椭圆形轨道输送装置上,可沿轨道前后移动到需要操作的区域,也可以以轨道为轴进行360

°

旋转浸涂和排胶,其中电机和电线部分沿耐热钢通过陶瓷隔热瓦或纤维布沿轨道进行保护,操作装置设置在密封罩外部。

[0014]

优选的,塑料膜包装时抽真空处理,防止粘污和磨损。

[0015]

所述多组轮式多向抓手装置按方案循环连续化作业,提高工作效率。

[0016]

本发明中涉及到的超声波清洗装置、风干装置、涂料自动抽滤浸涂装置、涂层低温排胶装置、椭圆形轨道输送装置、包装装置均为本领域常规结构设备。

[0017]

本发明中涉及到的程序均为本领域技术人员公知常识。

[0018]

使用本发明时,工作过程如下:

[0019]

将制备的悬式瓷或部分切割完毕的小型支柱瓷绝缘子,通过超声波清洗装置,进行产品表面清洗,然后将清洗干净的绝缘子码放到风干装置中,开启热空气循环,进行烘干处理。烘干完毕的绝缘子,待轮式多向抓手装置到位后,逐一安装到抓手上,打开密封罩,运输到涂料自动抽滤浸涂装置内,关闭密封罩。

[0020]

移动轮式多向抓手装置对准溶液池,升高溶液池至池面可浸没绝缘子表面停止,开启轮式多向抓手装置自旋转按钮,旋转1.5~3.5圈,降低溶液池,轮式多向抓手装置保持旋转至涂层表干。表干后移动轮式多向抓手装置到涂层低温排胶装置内,启动涂层低温排胶装置,设置排胶时间5~20min和温度230~280℃,设置轮式多向抓手装置自旋转转速15~30r/min,开启高温风管和轮式多向抓手装置自旋转按钮,开始排胶。

[0021]

排胶完毕后关闭排胶各按钮,移出自旋转状态的轮式多向抓手装置,关闭涂层低温排胶装置,打开密封罩,移出自旋转状态的轮式多向抓手装置,关闭密封罩。待抓手上绝缘子表面温度低于60℃时,逐个取下检测,合格后抽真空包装。

[0022]

将抓手上的所有绝缘子都取下后,轮式多向抓手装置更换对向的电力驱动,沿轨道前进至对向密封罩前,继续安装好清洗风干的绝缘子,沿轨道进入密封罩内进行浸涂、排胶工作,轮式多向抓手装置连续循环作业。

[0023]

本发明大胆创新,从无到有,设计成一套整体的悬式瓷绝缘子表面制备无机涂层用连续半自动化系统,不仅可用于制备带涂层的悬式陶瓷绝缘子,也可用于制备高度不超过30cm的小支柱绝缘子。可同时实现无机防污涂层自动批量涂敷及低温排胶,不仅能解决目前公司单只喷涂或浸涂带来的低劳动效率、高劳动强度的问题,而且过程中自动浸涂可保证涂层厚度均匀性和表面无脏污现象,同时保证了过程对环境清洁度的高要求,保证了质量的稳定性。系统采用密封设计,大大提高了设备和操作的安全性。

[0024]

本发明与现有技术相比,具有如下有益效果:

[0025]

(1)本发明结构简单,操作方便,所有过程均通过电动或自动控制程序来完成,对于重量不大、数量超多的悬式瓷绝缘子来说,制备涂层过程的劳动强度大大降低,装置的整

体强度和安全性大大提高;

[0026]

(2)本发明解决了悬式瓷绝缘子表面浸涂无机涂层的技术难题,真空包装后不耽误后期的切割,也不会造成防污釉面的污损;同时通过多向抓手自旋转装置,提高了浸涂过程中的均匀性,产品性能稳定;

[0027]

(3)本发明采用低温排胶的方式,在230~280℃、5~20min的条件下去除有机物,降低燃耗的同时,杜绝了装窑、硬化、降温等浪费的时间和资源。

[0028]

(4)本发明中的自动抽滤装置,实现了废液的可重复利用,防止污染,减少浪费;

[0029]

(5)本发明结构简单,操作方便,自动化程度高,浸涂均匀,提高了生产效率,降低了劳动强度,装置和操作安全性强,节能环保。

附图说明

[0030]

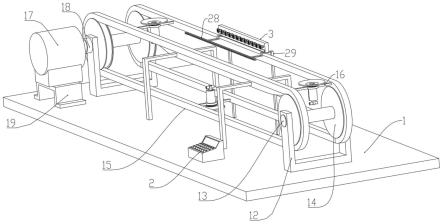

图1为本发明所述的连续半自动化系统结构示意图;

[0031]

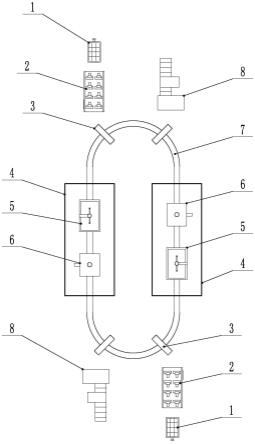

图2为轮式多向抓手装置的结构示意图;

[0032]

图3为图2中a-a向的结构示意图;

[0033]

图中:1.超声波清洗装置;2.风干装置;3.轮式多向抓手装置;4.密封罩;5.涂料自动抽滤浸涂装置;6.涂层低温排胶装置;7.椭圆形轨道输送装置;8.包装装置;9.三指抓手。

具体实施方式

[0034]

以下结合实施例对本发明做进一步描述。

[0035]

实施例1

[0036]

如图1-3所示,一种悬式瓷绝缘子表面制备无机涂层用连续半自动化系统,包括超声波清洗装置1、风干装置2、轮式多向抓手装置3、涂料自动抽滤浸涂装置5、涂层低温排胶装置6、椭圆形轨道输送装置7、包装装置8;涂料自动抽滤浸涂装置5和涂层低温排胶装置6的外部设有密封罩4;轮式多向抓手装置3采用“水车”状,均匀布置12个三指抓手9;轮式多向抓手装置3设置在椭圆形轨道输送装置7上。

[0037]

所述密封罩4的材质为透明有机钢化玻璃。

[0038]

所述三指抓手9由3片弧形金属片组成,金属片与瓷绝缘子顶端接触部分设有耐温陶瓷纤维垫片。三指抓手9设定一定的移动距离,根据瓷绝缘子尺寸进行调控。

[0039]

所述涂料自动抽滤浸涂装置5由溶液池和自动抽滤设备组成,其中溶液池为陶瓷介质,带有可升降开关;溶液池侧末端设置自动抽滤设备,自动抽滤设备采用替换滤芯过滤器,防止溶液脏污。

[0040]

所述涂层低温排胶装置6采用高温风管,高温风管外部通过陶瓷隔热瓦形成单独的密闭空间,密闭空间内设有热电偶,实现温度的实时监控,最高温度保持在250

±

20℃;同时依靠轮式多向抓手装置3的旋转形成热风内部循环,从而实现温度的均匀性。

[0041]

所述轮式多向抓手装置3进入排胶程序实现自旋转,旋转速度为25r/min,实现快速排胶。

[0042]

所述椭圆形轨道输送装置7采用耐热钢制得。轮式多向抓手装置3设置在椭圆形轨道输送装置7上,以轨道为轴进行360

°

旋转浸涂和排胶,其中电机和电线部分沿耐热钢通过陶瓷隔热瓦沿轨道进行保护,操作装置设置在密封罩外部。

[0043]

本发明中涉及到的超声波清洗装置1、风干装置2、涂料自动抽滤浸涂装置5、涂层低温排胶装置6、椭圆形轨道输送装置7、包装装置8均为本领域常规结构设备。

[0044]

本发明中涉及到的程序均为本领域技术人员公知常识。

[0045]

使用本发明时,工作过程如下:

[0046]

将制备的悬式瓷或部分切割完毕的小型支柱瓷绝缘子,通过超声波清洗装置1,进行产品表面清洗,然后将清洗干净的绝缘子码放到风干装置2中,开启热空气循环,进行烘干处理。烘干完毕的绝缘子,待轮式多向抓手装置3到位后,逐一安装到抓手上,打开密封罩4,运输到涂料自动抽滤浸涂装置5内,关闭密封罩4。

[0047]

移动轮式多向抓手装置3对准溶液池,升高溶液池至池面可浸没绝缘子表面停止,开启轮式多向抓手装置3自旋转按钮,旋转2圈,降低溶液池,轮式多向抓手装置3保持旋转至涂层表干。表干后移动轮式多向抓手装置3到涂层低温排胶装置5内,启动涂层低温排胶装置5,设置排胶时间15min和温度235

±

5℃,设置轮式多向抓手装置3自旋转转速25r/min,开启高温风管和轮式多向抓手装置3自旋转按钮,开始排胶。

[0048]

排胶完毕后关闭排胶各按钮,移出自旋转状态的轮式多向抓手装置3,关闭涂层低温排胶装置5,打开密封罩4,移出自旋转状态的轮式多向抓手装置3,关闭密封罩4。待抓手上绝缘子表面温度低于60℃时,逐个取下检测,合格后抽真空包装。

[0049]

将抓手上的所有绝缘子都取下后,轮式多向抓手装置3更换对向的电力驱动,沿轨道前进至对向密封罩4前,继续安装好清洗风干的绝缘子,沿轨道进入密封罩4内进行浸涂、排胶工作,轮式多向抓手装置3连续循环作业。

[0050]

实施例2

[0051]

其他结构与实施例1相同,不同之处在于:

[0052]

所述密封罩4的材质为聚对苯二甲酸乙二醇酯(pet)。

[0053]

所述轮式多向抓手装置3设置在椭圆形轨道输送装置7上,沿轨道前后移动到需要操作的区域。其中电机和电线部分沿耐热钢通过纤维布沿轨道进行保护。

[0054]

所述涂层低温排胶装置6中用金属编织框形成密闭空间,内部设置防火棉;同时依靠轮式多向抓手装置3的旋转形成热风内部循环,从而实现温度的均匀性。

[0055]

所述涂料自动抽滤浸涂装置5还设有溶液添加装置,溶液池通过软管与广口溶液瓶相连,软管穿过密封罩4伸到广口溶液瓶中,通过启动输送泵完成溶液输送。

[0056]

所述轮式多向抓手装置3进入排胶程序实现自旋转时,旋转速度为20r/min。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。