1.本发明涉及半导体硅片生产领域,尤其涉及一种采用直拉法拉制单晶硅棒的方法、单晶硅棒、硅片及外延硅片。

背景技术:

2.用于生产集成电路等半导体电子元器件的硅片,主要通过将直拉(czochralski)法拉制的单晶硅棒切片而制造出。czochralski法包括使由石英制成的坩埚中的多晶硅熔化以获得硅熔体,将单晶晶种浸入硅熔体中,以及连续地提升晶种移动离开硅熔体表面,由此在移动过程中在相界面处生长出单晶硅棒。

3.在上述生产过程中,提供这样的一种硅片是非常有利的:该硅片具有从正面开始向体内延伸的无晶体缺陷区域(denuded zone,dz)以及与dz邻接并且进一步向体内延伸的含有体微缺陷(bulk micro defect,bmd)的区域,这里的正面指的是硅片的需要形成电子元器件的表面。上述的dz是重要的,因为为了在硅片上形成电子元器件,要求在电子元器件的形成区域内不存在晶体缺陷,否则会导致电路断路等故障的产生,使电子元器件形成在dz中便可以避免晶体缺陷的影响;而上述的bmd的作用在于,能够对金属杂质产生内在吸杂(intrinsic getter,ig)作用,使硅片中的金属杂质保持远离dz,从而避免金属杂质导致的漏电电流增加、栅极氧化膜的膜质下降等不利影响。

4.而在生产上述的具有bmd区域的硅片的过程中,在硅片中掺杂有氮是非常有利的。举例而言,在硅片中掺杂有氮的情况下,能够促进以氮作为核心的bmd的形成,从而使bmd达到一定的密度,使bmd作为金属吸杂源有效地发挥作用,而且还能够对bmd的密度分布产生有利影响,比如使bmd的密度在硅片的径向上的分布更为均匀,比如使bmd的密度在临近dz的区域更高而朝向硅片的体内逐渐降低等。

5.作为使硅片中掺杂有氮的一种实现方式,可以使石英坩埚中的硅熔体中掺杂有氮,由此拉制出的单晶硅棒以及由单晶硅棒切割出的硅片中便会掺杂有氮。

6.然而,利用掺氮硅熔体拉制出的单晶硅棒中可能存在有较大尺寸的缺陷,比如间隙原子聚集引起的ldp缺陷、较多空隙聚集引起的large void缺陷以及容易在p-band区域出现的oisf缺陷,这样的缺陷会在硅片外延生长过程中导致外延层中引起堆垛层错或者说导致外延层中也产生缺陷,并由此对器件的性能产生影响比如会造成器件的电流泄露等不良。另一方面,为了获得不产生外延缺陷的区域最大化的单晶硅棒,拉制过程中的拉速以及拉速的变化范围需要受到严格的控制,由此对生产效率以及工艺的容错能力带来不利影响。当拉制出的单晶硅棒中存在有会产生外延缺陷的区域时,会导致由这样的单晶硅棒切割出的硅片在外延工艺中得到有缺陷的外延层,对器件的性能产生影响。因此,对于由掺氮硅熔体拉制单晶硅棒而言,如何使不产生外延缺陷的区域占据的比例满足要求,如何在更大的拉速范围内得到不产生外延缺陷的区域,如何在拉速足够大的情况下仍然能够得到不产生外延缺陷的区域,成为亟需解决的问题。

技术实现要素:

7.为解决上述技术问题,本发明实施例期望提供一种采用直拉法拉制单晶硅棒的方法、单晶硅棒、硅片及外延硅片,使得由掺氮硅熔体拉制出的单晶硅棒中的不产生外延缺陷的区域能够满足特定的比例要求,并同时能够提高拉制过程中的拉速以提高生产效率,并且同时能够使拉速在更大的范围内变化以提高工艺的容错能力。

8.本发明的技术方案是这样实现的:

9.第一方面,本发明实施例提供了一种采用直拉法拉制单晶硅棒的方法,在所述方法中,将用于拉制所述单晶硅棒的硅熔体的氮浓度调整成使得,拉制出的所述单晶硅棒中旨在被切割成硅片的节段的初始拉制部分的氮浓度大于7e13 atom/cm3。

10.第二方面,本发明实施例提供了一种单晶硅棒,所述单晶硅棒由根据第一方面所述的方法拉制而成。

11.第三方面,本发明实施例提供了一种硅片,所述硅片通过对根据第二方面所述节段进行切割而获得。

12.第四方面,本发明实施例提供了一种外延硅片,所述外延硅片通过对根据第三方面所述的硅片进行外延生长而获得。

13.本发明实施例提供了一种采用直拉法拉制单晶硅棒的方法、单晶硅棒、硅片及外延硅片,能够在满足生产效率的期望拉速下拉制出不产生外延缺陷的区域的占据比例最大化的单晶硅棒,与此同时,能够在更大的拉速范围内得到更大的不产生外延缺陷的区域。

附图说明

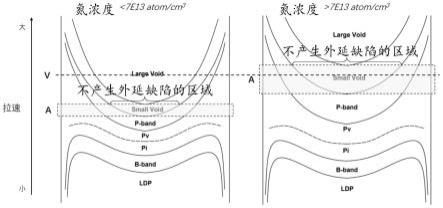

14.图1示出了不满足以及满足根据本发明实施例的氮浓度要求的情况下采用直接法拉制出的单晶硅棒中的缺陷与拉速之间的关系以及在单晶硅棒的径向上的分布的对比示意图;

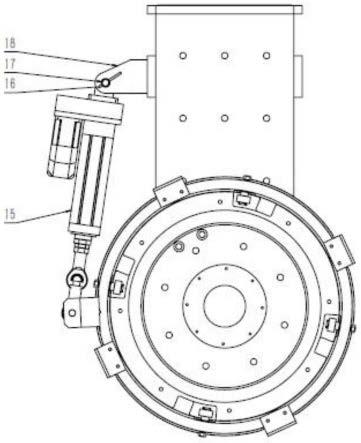

15.图2示出了满足根据本发明实施例的温度梯度要求的情况下采用直接法拉制出的单晶硅棒中的缺陷与拉速之间的关系以及在单晶硅棒的径向上的分布的示意图;

16.图3示出了表1中的对比例2在没有对温度梯度进行控制的情况下硅片外延前mclt结果以及外延后lls结果;

17.图4示出了在根据本发明的实施例的情况下硅片外延前mclt结果以及外延后lls结果;

18.图5示出了表1中的对比例2在没有对温度梯度进行控制的情况下bmd密度在单晶硅棒的轴向上分布的情形;

19.图6示出了在根据本发明的实施例的情况下bmd密度在单晶硅棒的轴向上分布的情形;

20.图7示出了表1中的对比例2在没有对温度梯度进行控制的情况下bmd密度在单晶硅棒的径向上分布的情形;

21.图8示出了在根据本发明的上述实施例的情况下bmd密度在单晶硅棒的径向上分布的情形;

22.图9示出了单晶硅棒中的氮浓度随凝固率变化的示意图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

24.首先参见图1,其示出了采用直接法拉制出的单晶硅棒中的缺陷与拉速之间的关系以及在单晶硅棒的径向上的分布的示意图,由图1可知,当拉速较大时,单晶硅棒中主要会形成大空隙(large void)区域,对于外延生长而言,该区域属于缺陷区域,即在该区域上进行外延生长时所生长的外延层中会产生缺陷,当拉速较小时,单晶硅棒中主要会形成p-band、pv、pi、b-band、ldp区域,对于外延生长而言,这些区域同样不适合于进行外延生长,比如对于pv和pi区域而言,bmd密度不能满足要求,比如对于ldp区域而言,属于缺陷区域,即在该区域上进行外延生长时所生长的外延层中会产生缺陷,而当拉速介于上述的较大值与较小值之间时,单晶硅棒中主要会形成小空隙(small void)区域,在该区域上进行外延生长时所生长的外延层不产生缺陷,并且该区域的bmd密度能够满足要求。另外,在单晶硅棒的径向上,比如对于图1中虚线示出的拉速v而言,在左侧示图中大空隙区域、不产生外延缺陷的区域、p-band区域以及pv区域从径向中心开始朝向径向外侧依次排列。而单晶硅棒被切割成硅片之后进行外延生长时,所期望的是外延层在小空隙区域上或者说不产生外延缺陷的区域上生长,以获得无缺陷的外延层,而不是外延层在大空隙区域、p-band区域等区域上生长,因为这些缺陷区域会导致外延层中也产生缺陷。

25.另一方面,对于利用掺氮硅熔体拉制单晶硅棒而言,由于氮的分凝系数小于1,具体地为7

×

10-4

,导致氮倾向于滞留在熔体中,而不是进入到单晶硅棒中,因此,随着拉晶过程的不断进行,熔体中氮的浓度会逐渐增大,导致拉制出的单晶硅棒中的氮浓度也会逐渐增大。

26.接着参见下面示出的表1,其为拉制出的单晶硅棒中实现不存在如图1中示出的“large void”与单晶硅棒的氮浓度或者说硅熔体的凝固率之间的关系,其中“large void free”表示的含义为“无大空隙”,“p-band free”表示的含义为“无p-band”,“not”表示的含义为“否”或“未实现”,而“free”表示的含义为“是”或“已实现”,另外对于“比较例1”和“比较例2”而言,拉制过程中的拉速、拉制工艺期间的热场分布等条件完全相同,唯一不同之处在于掺氮硅熔体的初始氮浓度。从表1中可知,对于比较例1而言,当氮原子浓度从5.85e13atom/cm3增大至6.89e13atom/cm3时,实现了“无large void”,也就是说参见图1可知此时单晶硅棒中的中心区域为如上所述的不产生外延缺陷的区域,对于比较例2而言,当氮原子浓度从6.63e13atom/cm3增大至7.16e13atom/cm3时,实现了“无large void”,同样地,此时单晶硅棒中的中心区域为如上所述的不产生外延缺陷的区域。另一方面,参见图1可知,只要拉速足够大,拉制出的单晶硅棒中总是会产生大空隙区域的,也就是说,表1中示出的是在满足生产效率的特定期望拉速或者说特定所需拉速下完成拉制的情形。再一方面,参见图1可知,只要拉速足够小,拉制出的单晶硅棒中总是能够避免产生大空隙区域。由此可以得出,当硅熔体的氮浓度能够使得拉制出的单晶硅棒的氮浓度满足大于7e13atom/cm3的要求时,能够在期望拉速或所需拉速下拉制出不存在大空隙缺陷的单晶硅棒。

[0027][0028]

表1

[0029]

基于此,本发明实施例提供了一种采用直拉法拉制单晶硅棒的方法,在所述方法中,将用于拉制所述单晶硅棒的硅熔体的氮浓度调整成使得,拉制出的所述单晶硅棒中旨在被切割成硅片的节段的初始拉制部分的氮浓度大于7e13atom/cm3。对于直拉法而言,并非拉制出的单晶硅棒的整体都是可以被用于切割成硅片的,比如单晶硅棒的头部和尾部的锥状部由于径向尺寸不满足要求因此不会被用于切割成硅片,由此这里的节段指的是单晶硅棒中的被选择出的将被切割成硅片的部分。这样,便能够在期望拉速或所需拉速下拉制出不存在大空隙缺陷的单晶硅棒,由此能够避免在单晶硅棒被切割成硅片并进行外延生长的过程中,外延层在硅片的大空隙缺陷区域上生长而产生缺陷。另外通过比较图1的左侧示图和右侧示图可知,与氮浓度小于7e13atom/cm3相比,在氮浓度大于7e13atom/cm3的情况下:能够在更大的拉速范围内得到不产生外延缺陷的区域,如在图1中示出的,其中通过附图标记a表示的阴影区域的宽度即为拉速范围,而右侧示图的宽度要大于左侧示图的宽度;并且能够获得更大的不产生外延缺陷的区域,如在图1中示出的,右侧示图的不产生外延缺陷的区域的最大值要大于左侧视图的不产生外延缺陷的区域的最大值。

[0030]

参见图1可知,尽管在氮浓度大于7e13atom/cm3的情况下能够使单晶硅棒的较大的中心区域为不产生外延缺陷的区域,但是在单晶硅棒的径向外侧,仍然会存在有p-band等区域,导致外延生长过程中仍然会在外延层中产生缺陷。对此,根据发明人的实验总结,在本发明的优选实施例中,拉制出的所述单晶硅棒在冷却过程中的温度梯度满足0《(ge-gc)/ge《0.2,其中,ge为所述单晶硅棒的周缘处的轴向温度梯度,gc为所述单晶硅棒的中心处的轴向温度梯度。在这种情况下,参见图2,其示出了满足上述温度梯度要求的情况下单晶硅棒中的缺陷与拉速之间的关系以及在单晶硅棒的径向上的分布的示意图,将图2与图1

进行对比可知,满足上述温度梯度要求的情况下能够使得处于单晶硅棒中心的不产生外延缺陷的区域进一步朝向径向外侧扩大化,具体地,比如对于生产直径为300mm的硅片而言,所拉制的单晶硅棒的直径可以为308mm,这样,在对单晶硅棒的周缘材料进行去除以得到硅片的情况下,被去除周缘材料的单晶硅棒的整体或者说整个硅片都可以为不产生外延缺陷的区域。

[0031]

具体地,参见图3和图4,其中图3示出了表1中的对比例2在没有对温度梯度进行控制的情况下硅片外延前mclt结果(上侧)以及外延后lls结果(下侧),而图4示出了在根据本发明的上述实施例的情况下硅片外延前mclt结果(上侧)以及外延后lls结果(下侧),如图3所示,硅片存在有产生外延缺陷的区域,并且导致了外延层有明显的缺陷条纹,相比而言,如图4所示,硅片不存在产生外延缺陷的区域,并且外延层也是无明显缺陷条纹的,由此能够满足生产高质量外延硅片的要求。

[0032]

另外,参见图5和图6,其中图5示出了表1中的对比例2在没有对温度梯度进行控制的情况下bmd密度在单晶硅棒的轴向上分布的情形,而图6示出了在根据本发明的上述实施例的情况下bmd密度在单晶硅棒的轴向上分布的情形,通过比较图5和图6可以发现,本发明实施例中bmd密度在单晶硅棒的轴向上的分布更加均匀。

[0033]

另外,参见图7和图8,其中图7示出了表1中的对比例2在没有对温度梯度进行控制的情况下bmd密度在单晶硅棒的径向上分布的情形,从图中可以看出随着凝固率的增加,bmd的密度也在增加,但由于径向和轴向温度梯度分布不均匀的原因,径向bmd密度分布极不均匀,如凝固率为0.9时密度差值超过1个数量级,这会严重影响芯片工艺良率,而图8示出了在根据本发明的上述实施例的情况下bmd密度在单晶硅棒的径向上分布的情形,通过比较图7和图8可以发现,本发明实施例中bmd密度在单晶硅棒的径向上的分布更加均匀,可以小于0.5个数量级。

[0034]

返回参见图2,可知即使在满足上述的温度梯度要求的情况下,如果拉速不在通过附图标记a表示的阴影区域的宽度的范围内,仍然会导致拉制出的单晶硅棒主要地被大空隙区域、p-band区域等缺陷区域占据。对此,在满足上述的温度梯度要求的情况下,根据发明人的实验总结,在本发明的优选实施例中,拉制所述单晶硅棒的拉速v与所述单晶硅棒的周缘处的轴向温度梯度ge之间的比值满足0.23《v/ge《0.28,其中,所述拉速v的单位为mm/min,所述轴向温度梯度ge的单位为k/mm。这样,拉制出的单晶硅棒中的不会导致外延生长缺陷的小空隙区域能够得到最大化。

[0035]

如前所述,随着拉制过程的不断进行,单晶硅棒中的氮浓度会越来越高,而另一方面,当单晶硅棒中的氮浓度达到1.4e15atom/cm3时,不可避免地会产生导致不产生外延缺陷的区域缩小的nrd缺陷(nitrogen related defects掺氮相关缺陷),因此,在晶棒拉制过程中需要避免该产生nrd区域。对此,在前述各实施例的情况下,优选地,所述节段的末尾拉制部分的氮浓度小于1.4e15atom/cm3。

[0036]

参见图9,对于拉制标准单晶硅棒而言,事实上,当拉制出的单晶硅棒中旨在被切割成硅片的节段的初始拉制部分的氮浓度等于7e13atom/cm3时,该节段的末尾拉制部分的氮浓度沿未达到1.4e15atom/cm3,而另一方面,该节段的初始拉制部分的氮浓度不可以过大,否则会导致尚未拉制完成单晶硅棒中的氮浓度便大于1.4e15atom/cm3。对此,在本发明的优选实施例中,所述节段的初始拉制部分的氮浓度小于1.25e14atom/cm3,这样,能够使

得整个节段的氮浓度都不会大于1.4e15atom/cm3。

[0037]

在上述实施例的情况下,优选地,在整个拉制过程中,所述初始拉制部分在所述单晶硅棒刚刚发生转肩时形成,所述末尾拉制部分在所述单晶硅棒即将发生收尾时形成。对于单晶硅棒而言,轴向上的两个端部处的锥状部分是必然存在的,分别在发生转肩之前以及发生收尾之后形成,在上述情形下能够使得拉制出的单晶硅棒能够得到最大程度的利用。

[0038]

本发明实施例还提供了一种单晶硅棒,所述单晶硅棒由根据前述各实施例的方法拉制而成。

[0039]

本发明实施例还提供了一种硅片,所述硅片通过对根据上述实施例的单晶硅棒的旨在被切割成硅片的节段进行切割而获得。

[0040]

返回参见图6,当凝固率达到0.4以上时,bmd密度更大且在轴向上更加均匀,其原因是拉制出的单晶硅棒中的氮浓度达到了9e13atom/cm3以上,由于氮浓度的过饱和导致bmd成核浓度不再增加,从而后期形成的bmd浓度不再发生变化。另外返回参见图8,当凝固率达到0.4以上时,bmd密度更大且在径向上更加均匀。基于此,在本发明的优选实施例中,对所述节段中氮浓度大于9e13atom/cm3的部分进行切割所得到的硅片分类为第一等级硅片,对所述节段中氮浓度小于等于9e13atom/cm3的部分进行切割所得到的硅片分类为第二等级硅片。

[0041]

本发明实施例还提供了一种外延硅片,所述外延硅片通过对根据上述实施例的硅片进行外延生长而获得。

[0042]

对根据本发明的外延硅片进行热处理,以模拟器件制作过程中的温度变化历史,具体地,所述热处理包括第一阶段处理和所述第一阶段处理之后的第二阶段处理,所述第一阶段处理的温度为780℃且时间为3小时,所述第二阶段处理的温度为1000℃且时间为16小时。在上述热处理过程完成之后进行检测发现,可以获得bmd的密度最低为6e8atom/cm3的外延硅片,完全满足实际生产中的需求。

[0043]

需要说明的是:本发明实施例所记载的技术方案之间,在不冲突的情况下,可以任意组合。

[0044]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。