1.本发明属于石墨烯材料制备技术领域,特别涉及一种氧化石墨烯的制备方法。

背景技术:

2.氧化石墨烯是一种新型二维材料,其具备许多优异的物理化学特性,能够应用于污染物吸附、复合材料制备、防腐和能源等多种领域。目前氧化石墨烯的生产方式主要是改进的hummer法,此方法需要使用大量浓硫酸和强氧化剂如高锰酸钾、高铁酸钾等,具有一定的危险性。同时反应过程不易控制,最后分离得到的氧化石墨烯呈现氧化程度有高有低,片径尺寸有大有小的混合状态。但在实际应用中,不同的使用场景对氧化石墨烯的性质剔除了不同的要求,例如与壳聚糖等形成聚合物时,需要氧化石墨烯有尽量多的含氧基团,单独使用氧化石墨烯对水中重金属离子进行吸附时,需要其含氧官能团少一些;用于防腐涂料领域时,需要片径尺寸较大,用于对碳纤维的粗糙化改性时,需要片径尺寸小一些;因此现有的生产方式很难满足实际需求。

技术实现要素:

3.本技术的目的在于提供一种氧化石墨烯的制备方法,以解决现有技术的制备方法无法有效控制氧化石墨烯成品的氧化程度和片径尺寸的技术问题。

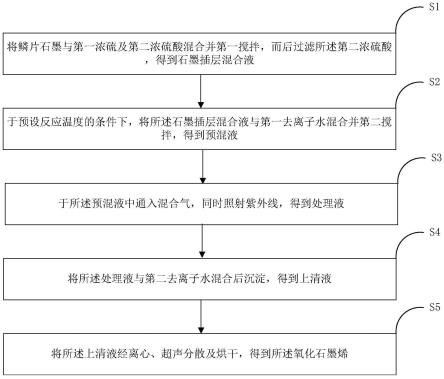

4.本发明实施例提供了一种氧化石墨烯的制备方法,包括如下步骤:

5.将鳞片石墨与第一浓硫及第二浓硫酸混合并第一搅拌,而后过滤所述第二浓硫酸,得到石墨插层混合液;

6.于预设反应温度的条件下,将所述石墨插层混合液与第一去离子水混合并第二搅拌,得到预混液;

7.于所述预混液中通入混合气,同时照射紫外线,得到处理液;

8.将所述处理液与第二去离子水混合后沉淀,得到上清液;

9.将所述上清液经离心、超声分散及烘干,得到所述氧化石墨烯;

10.其中:

11.所述第一浓硫酸和第二浓硫酸的质量浓度均为98%。

12.可选的,所述预设反应温度为60-80℃。

13.可选的,以体积百分比计,所述混合气包括臭氧5-15%和氧气85-95%,所述混合气的通入速度为5-20l/min。

14.可选的,所述紫外线的波长为185-254nm,照射紫外线的功率为20w,照射紫外线的时间为0.5-2h。

15.可选的,所述鳞片石墨的目数为200-1000目。

16.可选的,所述离心的频率为4000-8000r/min,离心的时间为3-15min;

17.所述超声分散的功率为100-300w,超声分散的时间为2-4h。

18.可选的,所述第一浓硫酸和第二浓硫酸的总体积与所述鳞片石墨的质量之比为

(40-60)ml:1g。

19.可选的,所述第一浓硫酸与第二浓硫酸的体积比为(0.5-1):1,所述第一去离子水与所述石墨插层混合液的体积比为(1.5-2):1。

20.可选的,所述第一搅拌的频率为100-250r/min,第一搅拌的时间为1-2h。

21.可选的,所述第二搅拌的频率为100-300r/min,第二搅拌的时间为30-60min,所述第一去离子水的加入速度为15-40ml/min。

22.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

23.本发明实施例提供的氧化石墨烯的制备方法,通过采用混合气和紫外线作为氧化手段,降低氧化剂成本的同时有效提升了氧化剂的稳定性,并且该氧化剂不会引入重金属离子,氧化温和,能够有效降低氧化过程中对氧化石墨烯的破坏,从而使氧化石墨烯产品的氧化程度可控;通过采用离心和超声分散的方法,能够有效控制氧化石墨烯产品的片径尺寸,并且操作简单。

24.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

26.图1是本发明实施例提供的方法的流程图;

27.图2是本发明实施例1提供的制备方法制备得到的氧化石墨烯的x光电子能谱图;

28.图3是本发明实施例1提供的制备方法制备得到的氧化石墨烯的透射电镜图;

29.图4是本发明实施例1提供的制备方法制备得到的氧化石墨烯的拉曼光谱图;

30.图5是本发明实施例2提供的制备方法制备得到的氧化石墨烯的x光电子能谱图;

31.图6是本发明实施例2提供的制备方法制备得到的氧化石墨烯的透射电镜图;

32.图7是本发明实施例3提供的制备方法制备得到的氧化石墨烯的x光电子能谱图;

33.图8是本发明实施例3提供的制备方法制备得到的氧化石墨烯的透射电镜图。

具体实施方式

34.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

35.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。例如,室温可以是指10~35℃区间内的温度。

36.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

37.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

38.根据本发明一种典型的实施方式,提供了一种氧化石墨烯的制备方法,包括如下步骤:

39.s1、将鳞片石墨与第一浓硫及第二浓硫酸混合并第一搅拌,而后过滤所述第二浓硫酸,得到石墨插层混合液。

40.s2、于预设反应温度的条件下,将所述石墨插层混合液与第一去离子水混合并第二搅拌,得到预混液。

41.s3、于所述预混液中通入混合气,同时照射紫外线,得到处理液。

42.s4、将所述处理液与第二去离子水混合后沉淀,得到上清液。

43.s5、将所述上清液经离心、超声分散及烘干,得到所述氧化石墨烯。

44.需要说明的是,所述第一浓硫酸和第二浓硫酸的质量浓度均为98%。

45.该氧化石墨烯的制备方法,能够有效解决无法有效控制氧化石墨烯成品的氧化程度和片径尺寸的问题,通过采用混合气和紫外线作为氧化手段,降低氧化剂成本的同时有效提升了氧化剂的稳定性,并且该氧化剂不会引入重金属离子,氧化温和,能够有效降低氧化过程中对氧化石墨烯的破坏,从而使氧化石墨烯产品的氧化程度可控;通过采用离心和超声分散的方法,能够有效控制氧化石墨烯产品的片径尺寸,并且操作简单。

46.具体地,步骤s3的机理为:当臭氧与紫外线辐照共同作用时,紫外线可以将臭氧分解为氧气和活性氧原子,活性氧原子首先将有缺陷的位点氧化,如将羟基氧化为羧基,随后缓慢将碳碳键转化为环氧基。从而使被浓硫酸预氧化的石墨得到更深层次的氧化,同时片层内部含氧基团的增加会使片层逐渐破碎,尺寸变小。

47.具体地,步骤s5的机理为:超声波空化作用在水中产生的微小气泡在急剧崩溃时会释放出巨大的能量,在触碰到氧化石墨烯片时可以造成片层之间的剥离和破碎。而氧化石墨烯片层数和尺寸大小不同时,具有不同的比重,当片层数稍多,或者尺寸略大时,更容易在离心时析出,因而可以利用此特点筛分不同尺寸范围的氧化石墨烯片层。超声和离心共同作用可以更好的控制氧化石墨烯的片层尺寸。

48.作为一种可选的实施方式,所述预设反应温度为60-80℃。

49.控制预设温度范围的原因在于:当水与浓硫酸混合时会释放大量的热量,需要使用调节温度的设备,使反应环境保持在一定的温度。当温度过高时,容易造成飞溅,温度过低时,反应速度较慢,无法实现对鳞片石墨的有效插层和弱氧化效果。

50.作为一种可选的实施方式,以体积百分比计,所述混合气包括臭氧5-15%和氧气85-95%,所述混合气的通入速度为5-20l/min。

51.混合气中臭氧和氧气的作用均为氧化剂,臭氧的作用在于对插层后的石墨进行深度氧化,氧气的作用在于给臭氧提供保护气氛,防止被其他物质还原。

52.控制臭氧体积百分比范围的原因在于:当臭氧浓度较低时,对石墨的氧化能力较差,反应过程缓慢,浓度过高时部分臭氧还未反应即被排出,造成浪费。

53.作为一种可选的实施方式,所述紫外线的波长为185-254nm,照射紫外线的功率为20w,照射紫外线的时间为0.5-2h。

54.控制紫外线功率的原因在于:紫外线可以将臭氧分解为氧气和活性氧原子,当紫外线功率过高时,分解速率过快,多数活性氧原子还未反应即被排出,造成浪费,当功率过低时,活性氧原子浓度低,氧化能力不足,反应时间过长。

55.控制紫外线照射时间的原因在于:紫外线照射的时间与通混合气是同步的,共同完成对石墨的氧化。

56.作为一种可选的实施方式,所述鳞片石墨的目数为200-1000目。

57.控制鳞片石墨的目数的原因在于:鳞片石墨的目数与片层尺寸是对应的,因而也会影响到最终成品氧化石墨烯的片层尺寸。

58.作为一种可选的实施方式,所述离心的频率为4000r/min,离心的时间为3-15min;所述超声分散的功率为100-300w,超声分散的时间为2-4h。

59.控制离心的频率和时间的原因在于:氧化石墨烯片层数和尺寸大小不同时,具有不同的比重,可以利用离心的频率和时间将尺寸和层数的氧化石墨烯进行筛分。

60.控制超声分散的功率和时间的原因在于:超声波空化作用在水中产生的微小气泡在急剧崩溃时会释放出巨大的能量,在触碰到氧化石墨烯片时可以造成片层之间的剥离和破碎。可以利用超声分散的时间和功率进一步调整氧化石墨烯的片层尺寸。

61.作为一种可选的实施方式,所述第一浓硫酸和第二浓硫酸的总体积与所述鳞片石墨的质量之比为(40-60)ml:1g。

62.控制上述比例的原因在于:浓硫酸可以对鳞片石墨起到插层和预氧化的作用,当比例较低时,反应速率慢,耗费时间长,比例较高时,会造成浓硫酸的浪费。

63.作为一种可选的实施方式,所述第一浓硫酸与第二浓硫酸的体积比为(0.5-1):1,所述第一去离子水与所述石墨插层混合液的体积比为(1.5-2):1。

64.控制第一去离子水与石墨插层混合液体积比的原因在于:去离子水加入后与浓硫酸反应释放热量,可加速对鳞片石墨的插层作用,当体积比较小于给定值时,插层效果较差,当大于给定值时会造成浪费。

65.作为一种可选的实施方式,所述第一搅拌的频率为100-250r/min,第一搅拌的时间为1-2h。

66.控制第一搅拌的频率和时间的原因在于:通过控制第一搅拌的频率和时间来控制原料的混合的均匀程度,从而影响浓硫酸对鳞片石墨的插层效果。

67.作为一种可选的实施方式,所述第二搅拌的频率为100-300r/min,第二搅拌的时间为30-60min,所述第一去离子水的加入速度为15-40ml/min。

68.控制第二搅拌的频率和时间的原因在于:去离子水与浓硫酸反应放热,搅拌速度太慢或时间太短会使热量来不及放出,导致水沸腾而飞溅。

69.控制第一去离子水的加入速度的原因在于:去离子水加入过快可能由于温度过高产生飞溅,影响安全,加入过慢会影响对石墨的插层效果。

70.下面将结合实施例、对照例及实验数据对本技术进行详细说明。

71.实施例1

72.本实施例提供了一种氧化石墨烯的制备方法,包括如下步骤:

73.s1、将鳞片石墨与第一浓硫及第二浓硫酸混合并第一搅拌,而后过滤第二浓硫酸,得到石墨插层混合液。

74.其中:

75.鳞片石墨的目数为200目;

76.第一浓硫酸和第二浓硫酸的质量浓度均为98%;

77.第一浓硫酸和第二浓硫酸的总体积与鳞片石墨的质量之比为40ml:1g;

78.第一浓硫酸与第二浓硫酸的体积比为1:1;

79.第一搅拌的频率为150r/min,第一搅拌的时间为0.5h。

80.s2、于预设反应温度的条件下,将石墨插层混合液与第一去离子水混合并第二搅拌,得到预混液。

81.其中:

82.预设反应温度为60℃;

83.第一去离子水与石墨插层混合液的体积比为1.5:1;

84.第一去离子水的加入速度为20ml/min;

85.第二搅拌的频率为100r/min,第二搅拌的时间为30min。

86.s3、于预混液中通入混合气,同时照射紫外线,得到处理液。

87.其中:

88.以体积百分比计,混合气包括臭氧5%和氧气95%,混合气的通入速度为5l/min;

89.照射紫外线的功率为20w,照射紫外线的时间为0.5h。

90.s4、将处理液与第二去离子水混合后沉淀,得到上清液。

91.s5、将上清液经离心、超声分散及烘干,得到氧化石墨烯。

92.其中:

93.离心的频率为4000-8000r/min,离心的时间为5min;

94.超声分散的功率为150w,超声分散的时间为2h。

95.实施例2

96.本实施例提供了一种氧化石墨烯的制备方法,包括如下步骤:

97.s1、将鳞片石墨与第一浓硫及第二浓硫酸混合并第一搅拌,而后过滤第二浓硫酸,得到石墨插层混合液。

98.其中:

99.鳞片石墨的目数为500目;

100.第一浓硫酸和第二浓硫酸的质量浓度均为98%;

101.第一浓硫酸和第二浓硫酸的总体积与鳞片石墨的质量之比为50ml:1g;

102.第一浓硫酸与第二浓硫酸的体积比为2:3;

103.第一搅拌的频率为200r/min,第一搅拌的时间为1h。

104.s2、于预设反应温度的条件下,将石墨插层混合液与第一去离子水混合并第二搅拌,得到预混液。

105.其中:

106.预设反应温度为60℃;

107.第一去离子水与石墨插层混合液的体积比为2:1;

108.第一去离子水的加入速度为30ml/min;

109.第二搅拌的频率为200r/min,第二搅拌的时间为60min。

110.s3、于预混液中通入混合气,同时照射紫外线,得到处理液。

111.其中:

112.以体积百分比计,混合气包括臭氧10%和氧气90%,混合气的通入速度为10l/min;

113.照射紫外线的功率为20w,照射紫外线的时间为75min。

114.s4、将处理液与第二去离子水混合后沉淀,得到上清液。

115.s5、将上清液经离心、超声分散及烘干,得到氧化石墨烯。

116.其中:

117.离心的频率为4000-8000r/min,离心的时间为10min;

118.超声分散的功率为200w,超声分散的时间为3h。

119.实施例3

120.本实施例提供了一种氧化石墨烯的制备方法,包括如下步骤:

121.s1、将鳞片石墨与第一浓硫及第二浓硫酸混合并第一搅拌,而后过滤第二浓硫酸,得到石墨插层混合液。

122.其中:

123.鳞片石墨的目数为1000目;

124.第一浓硫酸和第二浓硫酸的质量浓度均为98%;

125.第一浓硫酸和第二浓硫酸的总体积与鳞片石墨的质量之比为60ml:1g;

126.第一浓硫酸与第二浓硫酸的体积比为1:1;

127.第一搅拌的频率为300r/min,第一搅拌的时间为1.5h。

128.s2、于预设反应温度的条件下,将石墨插层混合液与第一去离子水混合并第二搅拌,得到预混液。

129.其中:

130.预设反应温度为80℃;

131.第一去离子水与石墨插层混合液的体积比为2:1;

132.第一去离子水的加入速度为40ml/min;

133.第二搅拌的频率为250r/min,第二搅拌的时间为90min。

134.s3、于预混液中通入混合气,同时照射紫外线,得到处理液。

135.其中:

136.以体积百分比计,混合气包括臭氧15%和氧气85%,混合气的通入速度为15l/min;

137.照射紫外线的功率为20w,照射紫外线的时间为2h。

138.s4、将处理液与第二去离子水混合后沉淀,得到上清液。

139.s5、将上清液经离心、超声分散及烘干,得到氧化石墨烯。

140.其中:

141.离心的频率为4000-8000r/min,离心的时间为15min;

142.超声分散的功率为250w,超声分散的时间为4h。

143.对比例

144.本对比例采用经典的改进型hummer法,将500目的鳞片石墨及硝酸钠加到浓硫酸

中,在200r/min的速度下搅拌后得到混合液。所述浓硫酸的体积和鳞片石墨的质量比为50:1,鳞片石墨与硝酸钠的质量比为1:1,浓硫酸体积的单位为ml,鳞片石墨和硝酸钠的质量的单位为克,浓硫酸的质量浓度为98%。随后将高锰酸钾加入到混合液中,高锰酸钾与硝酸钠的质量比为6:1,在0℃下搅拌90分钟,随后将温度升至35℃,搅拌2小时。加入960ml纯水,将温度升至80℃,搅拌1小时,随后加入80ml双氧水,收集反应液并过滤。随后将上清液抽滤烘干得到氧化石墨烯粉末。

145.实验例

146.对实施例1-3和对比例提供的制备方法制备得到的氧化石墨烯进行氧含量和片径尺寸的检测,每个样品取三份,标记为样品1-1,1-2和1-3,以此类推,分别测量。具体结果见下表。

147.氧化程度:采用x光电子能谱进行表征;

148.片径尺寸:于透射电镜图进行测量。

[0149][0150][0151]

从上表可知,本技术实施例1-3的制备方法制能够有效控制氧化石墨烯产品的氧化程度和片径尺寸,氧化程度能够控制在15-25%、25-35%、35-45%三个区间内,片径尺寸能够控制在1-10μm、10-25μm、25-50μm三个区间内,便于应用。而对比例1-n提供的制备方法制备得到的氧化石墨烯的氧化程度和片径尺寸明显不可控。

[0152]

附图说明:

[0153]

图2是本发明实施例1提供的制备方法制备得到的氧化石墨烯的x光电子能谱图,由图可知,氧化石墨烯的氧含量为22%;

[0154]

图3是本发明实施例1提供的制备方法制备得到的氧化石墨烯的透射电镜图,由图可得,氧化石墨烯的片径尺寸为39μm;

[0155]

图4是本发明实施例1提供的制备方法制备得到的氧化石墨烯的拉曼光谱图,由图可知,本发明的制备方法制备得到的材料是氧化石墨烯;

[0156]

图5是本发明实施例2提供的制备方法制备得到的氧化石墨烯的x光电子能谱图,由图可知,氧化石墨烯的氧含量为33%;

[0157]

图6是本发明实施例2提供的制备方法制备得到的氧化石墨烯的透射电镜图,由图可得,氧化石墨烯的片径尺寸为10μm;

[0158]

图7是本发明实施例3提供的制备方法制备得到的氧化石墨烯的x光电子能谱图,由图可知,氧化石墨烯的氧含量为39%;

[0159]

图8是本发明实施例3提供的制备方法制备得到的氧化石墨烯的透射电镜图,由图可得,氧化石墨烯的片径尺寸为4μm。

[0160]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0161]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0162]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。