1.本发明涉及稀土化合物制备技术领域,尤其涉及一种稀土元素碳化物、氮化物或碳氮化物粉末的制备方法。

背景技术:

2.稀土主要运用于尖端科技领域和军工领域,被誉为“工业味精”、“工业维生素”、“新材料之母”,是极其重要的战略资源。因此,对稀土化合物的研究具有十分重要的现实意义。

3.稀土元素碳化物、氮化物、碳氮化物不仅可以在电催化领域、电磁学领域等方面发挥重要作用,也能用于制备各种无机复合材料,如稀土永磁材料、高性能陶瓷材料、发光材料等。但其均对稀土碳化物、氮化物的纯度有着较高的要求。

4.目前现有技术中,稀土元素碳化物的制备主要包括两种方式:稀土氧化物和碳在氩气气氛下高温反应生成碳化物;稀土氢化物和石墨在真空条件下生成碳化物。同样,稀土元素氮化物的制备主要包括两种方式:稀土金属与氮气的直接化合;稀土氢化物与氮气作用。但由于稀土金属化学性质活泼极易在空气中氧化,稀土氢化物活性较强,因此,采用直接使用金属元素或氢化物制备碳化物、氮化物具有相当大的难度。

5.从实验经验来看,碳热还原反应与碳热还原氮化反应是制备稀土元素碳化物、稀土元素氮化物和稀土元素碳氮化物粉末的主流工艺路线,但该工艺路线存在反应温度高(1800~2400℃),反应产物纯度低,基本得不到较高纯度的稀土碳化物、氮化物或碳氮化物粉末。因此,研发一种反应温度低、高纯度单相纳米稀土碳化物、氮化物或碳氮化物粉末的制备方法具有重要意义。

技术实现要素:

6.本发明的目的在于提供一种稀土元素碳化物、氮化物或碳氮化物粉末的制备方法,解决了现有技术中碳热还原反应温度高、反应产物纯度低的技术问题。

7.为了实现上述发明目的,本发明提供以下技术方案:

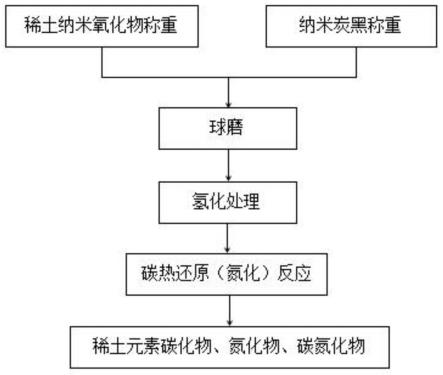

8.本发明提供了一种稀土元素碳化物、氮化物或碳氮化物粉末的制备方法,包括以下步骤:

9.(1)将稀土元素氧化物、炭黑、液相介质混合后顺次进行球磨、干燥、氢化处理,得到氢化处理的粉末;

10.(2)将氢化处理的粉末在气氛条件下进行碳热还原反应,得到稀土元素碳化物、氮化物或碳氮化物粉末;

11.所述步骤(2)中碳热还原反应的温度为1300~2200℃,碳热还原反应的时间为2~6h。

12.进一步的,所述步骤(1)中稀土元素氧化物和炭黑的摩尔比为1:3~10,所述稀土元素氧化物包含氧化铈、氧化钇或氧化镧。

13.进一步的,所述步骤(1)中液相介质包括水、无水乙醇、丙酮或环己烷,其中所述液相介质的体积与稀土元素氧化物和炭黑的质量和之比为7~10ml:1~3g。

14.进一步的,所述步骤(1)球磨处理时球料比为5~20:1,球磨的转速为200~400r/min,球磨的时间为2~24h。

15.进一步的,所述步骤(1)干燥处理的温度为60~100℃,时间为2~10h。

16.进一步的,所述步骤(1)中氢化处理在氢气气氛下进行,氢化处理的温度为500~1200℃,氢化处理的时间为1~4h,氢化处理时气体的流速为100~1000ml/min。

17.进一步的,所述步骤(2)中碳热还原反应时气体的流速为100~1000ml/min。

18.进一步的,在制备稀土元素碳化物时所述步骤(2)碳热还原反应在氩气气氛下进行。

19.进一步的,在制备稀土元素氮化物时所述步骤(2)碳热还原反应在氮气气氛下进行。

20.进一步的,在制备稀土元素碳氮化物时所述步骤(2)碳热还原反应在氩气和氮气气氛下进行,其中氩气和氮气的气流量比为1:0.1~10。

21.本发明的有益效果:

22.(1)本发明所提供的稀土元素碳化物、氮化物或碳氮化物粉末的制备方法,工艺简单,对设备的要求低,安全可靠。

23.(2)本发明所提供的制备方法,将碳热还原反应的温度由常规方法中的1800~2400℃降至1300~2200℃,碳热还原反应的时间由常规方法中的8~15h缩短到2~6h,碳热还原反应温度降低,反应时间缩短,节约了能源,降低了稀土元素碳化物、氮化物或碳氮化物粉末的制造成本。

24.(3)本发明所制得的稀土元素碳化物、氮化物或碳氮化物粉末均为高纯度类球形纳米级粉末。

附图说明

25.图1为本发明的稀土元素碳化物、氮化物、碳氮化物粉末制备方法的流程图;

26.图2为实施例1所制备的cec2粉末的xrd图;

27.图3为实施例1所制备的cec2粉末的sem图;

28.图4为实施例2所制备的cen粉末的xrd图;

29.图5为实施例2所制备的cen粉末的sem图。

具体实施方式

30.本发明提供了一种稀土元素碳化物、氮化物或碳氮化物粉末的制备方法,包括以下步骤:

31.(1)将稀土元素氧化物、炭黑、液相介质混合后顺次进行球磨、干燥、氢化处理,得到氢化处理的粉末;

32.(2)将氢化处理的粉末在气氛条件下进行碳热还原反应,得到稀土元素碳化物、氮化物或碳氮化物粉末。

33.在本发明中,所述步骤(1)中稀土元素氧化物和炭黑的摩尔比为1:3~10,优选为

1:4~9,进一步优选为1:5~8;所述稀土元素氧化物包含氧化铈、氧化钇或氧化镧,优选为氧化铈、氧化钇,进一步优选为氧化铈。

34.在本发明中,所述步骤(1)中液相介质包括水、无水乙醇、丙酮或环己烷,优选为水、无水乙醇或丙酮,进一步优选为水或无水乙醇;其中所述液相介质的体积与稀土元素氧化物和炭黑的质量和之比为7~10ml:1~3g,优选为8~9ml:2g。

35.在本发明中,所述步骤(1)球磨处理时球料比为5~20:1,优选为10~15:1,进一步优选为12:1;球磨的转速为200~400r/min,优选为250~350r/min,进一步优选为300r/min;球磨的时间为2~24h,优选为6~20h,进一步优选为10~16h。

36.在本发明中,所述步骤(1)干燥处理的温度为60~100℃,优选为70~90℃,进一步优选为80℃;时间为2~10h,优选为4~8h,进一步优选为6h。

37.在本发明中,所述步骤(1)中氢化处理在氢气气氛下进行,氢化处理的温度为500~1200℃,优选为600~1100℃,进一步优选为700~1000℃;氢化处理的时间为1~4h,优选为2~3h,进一步优选为2.5h;氢化处理时气体的流速为100~1000ml/min,优选为200~900ml/min,进一步优选为300~800ml/min。

38.在本发明中,所述步骤(2)中碳热还原反应时气体的流速为100~1000ml/min,优选为200~900ml/min,进一步优选为300~800ml/min。

39.在本发明中,所述步骤(2)中碳热还原反应的温度为1300~2200℃,优选为1400~2100℃,进一步优选为1500~2000℃;碳热还原反应的时间为2~6h,优选为2.5~5.5h,进一步优选为3~5h。

40.本发明在制备稀土元素碳化物时所述步骤(2)碳热还原反应在氩气气氛下进行。

41.本发明在制备稀土元素氮化物时所述步骤(2)碳热还原反应在氮气气氛下进行。

42.本发明在制备稀土元素碳氮化物时所述步骤(2)碳热还原反应在氩气和氮气气氛下进行,其中氩气和氮气的气流量比为1:0.1~10,优选为1:1~9,进一步优选为1:2~8。

43.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

44.实施例1

45.称量9.566g纳米氧化铈粉末和4.095g纳米炭黑粉末,量取80ml去离子水,将纳米粉末和去离子放入球磨罐中进行球磨处理,其中球磨处理时球料比为10:1,转速为300r/min,球磨12h。将球磨处理后的混合物倒出,在80℃条件下干燥4h,再手动研磨10min后,将混合粉末放入氧化铝坩埚中,再将坩埚置于btf-1200c的管式炉中,以400ml/min的气体流速通入99.999%的高纯氢气进行氢化处理,氢化处理的温度为900℃,时间1h,得到氢化处理的粉末。再将氢化处理后的粉末置于btf-1600c的高温管式炉中,以800ml/min的气体流速通入99.999%的高纯氩气进行碳热还原反应,碳热还原反应的温度为1550℃,时间6h,得到高纯度单相纳米级cec2粉末。

46.图2为cec2粉末的xrd图,图3为cec2粉末的sem图,实施例1所制备的cec2粉末中碳含量为25.09wt%,氧含量为0.8972wt%,为形貌规则的类球形纳米级粉末。

47.实施例2

48.称量20.010g纳米氧化铈粉末和8.383g纳米炭黑粉末,量取90ml去离子水,将纳米粉末和去离子放入球磨罐中进行球磨处理,其中球磨处理时球料比为5:1,转速为400r/

min,球磨6h。将球磨处理后的混合物倒出,在100℃条件下干燥8h,再手动研磨20min后,将混合粉末放入氧化铝坩埚中,再将坩埚置于btf-1200c的管式炉中,以600ml/min的气体流速通入99.999%的高纯氢进行氢化处理,氢化处理的温度为1000℃,时间2h,得到氢化处理的粉末。再将氢化处理后的粉末置于btf-1600c的高温管式炉中,以600ml/min的气体流速通入99.999%的高纯氮气进行碳热还原氮化反应,碳热还原氮化反应的温度为1500℃,时间4h,得到高纯度单相纳米级cen粉末。

49.图4为cen粉末的xrd图,图5为cen粉末的sem图,实施例2所制备的cen粉末中氮含量为5.340wt%,氧含量为1.225wt%,为形貌规则的类球形纳米级粉末。

50.实施例3

51.称量17.198g纳米氧化铈粉末和6.006g纳米炭黑粉末,量取100ml去离子水,将纳米粉末和去离子放入球磨罐中进行球磨处理,其中球磨处理时球料比为12:1,转速为200r/min,球磨12h。将球磨处理后的混合物倒出,在60℃条件下干燥10h,再手动研磨15min后,将混合粉末放入氧化铝坩埚中,再将坩埚置于btf-1200c的管式炉中,以1000ml/min的气体流速通入99.999%的高纯氢进行氢化处理,氢化处理的温度为800℃,时间4h,得到氢化处理的粉末。再将氢化处理后的粉末置于btf-1600c的高温管式炉中,以1000ml/min的气体流速通入99.999%的高纯氮气体和99.999%的高纯氩气体进行碳热还原氮化反应,氮气和氩气的气流量比为1:6,碳热还原氮化反应的温度为1600℃,时间2h,得到纳米级cen

0.59c0.10

类球形粉末。

52.由以上实施例可知,本发明提供了一种稀土元素碳化物、氮化物或碳氮化物粉末的制备方法,首先将稀土元素氧化物、炭黑、液相介质混合后顺次进行球磨、干燥、氢化处理,得到氢化处理的粉末,再将氢化处理的粉末在气氛条件下进行碳热还原反应,得到稀土元素碳化物、氮化物或碳氮化物粉末。本发明所制得的稀土元素碳化物、氮化物或碳氮化物粉末均为高纯度类球形纳米级粉末,并且碳热还原反应温度较低,反应时间较短,节约了能源。

53.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。