1.本发明涉及建筑工程技术领域,尤其涉及一种预制仿木纹彩色混凝土挂板的制备方法。

背景技术:

2.所有的建筑物都有一个外墙装饰问题,而传统的建筑物外墙装饰都是在建筑主体完工后再进行外墙装饰,不能在主体施工时完成。传统的建筑物外墙装饰方法有刷涂料、贴瓷砖、石材干挂等,刷涂料污染环境,而且时间久了涂料变色,贴瓷砖容易脱落,而石材干挂成本费用高,这些传统外墙装饰方法的施工成本、安全性能、作业效率和质量保证在很大程度上依赖现场施工,人为因素大,通常存在费时、耗材、低效、质差等问题。为了提高建筑物外墙装饰的质量并降低成本,本发明提供了一种预制仿木纹彩色混凝土挂板的制备方法。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了一种预制仿木纹彩色混凝土挂板的制备方法。

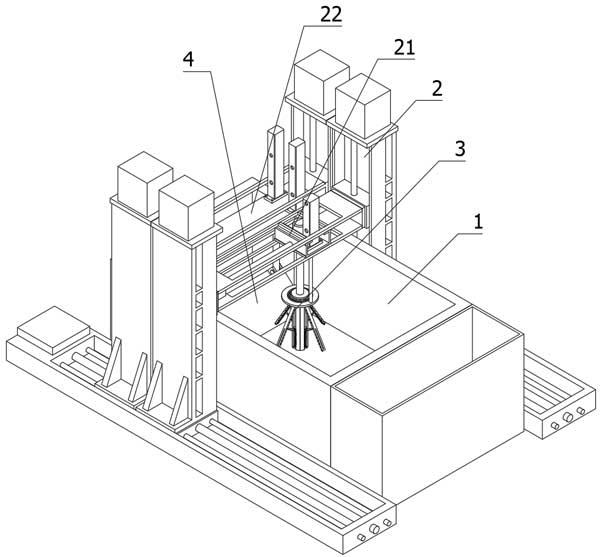

4.本发明的技术方案如下:一种预制仿木纹彩色混凝土挂板的制备方法,包括以下步骤:a木纹底模预处理:选用橡木制成宽度平均的木板;再将建筑模板切割成相应尺寸后,依次将木板固定在钢平台上,依次拼接木板,喷水湿润,使橡木充分吸水;b钢筋笼制作:为确保钢筋骨架外形尺寸符合设计要求,对钢筋的切断、焊接、成型等加工工艺均在钢筋加工车间进行,在绑扎前应预先定好外形轮廓,在骨架转角处应布置合理数量的撑筋,撑筋起到整个网片的支撑作用,合理选择扎丝的长度和绑扎牢固,避免扎丝在混凝土成型后外露;合理调整扎丝垫块密度,确保构件外观质量,在钢筋保护层控制时,使用钢梁两端向下延伸的方形钢管,两侧添加可调节螺丝,用以控制钢模宽度,保证不被浇筑、振捣后的混凝土撑开尺寸;c混凝土制备:按照配合比先准确称量原材料,然后将称量好的原材料倒入搅拌机中干拌1-2min,待颜料与其它原料均匀混合后边搅拌边倒入称量好的水与减水剂,搅拌3-5min 后制备得到彩色混凝土;d挂板制备:将不锈钢胎膜进行彻底清理,然后用脱模剂进行擦拭;选择合适木板进行排版并用粘胶剂粘贴在钢平台上进行固定,木模拼装完成后采用喷水雾化,再涂一层金龙鱼食用油在木模表面;然后将钢筋网片放置在模具内;钢筋网片放置完毕之后,检查结点处扎丝是否有过长或接触到底面,最后调整扎丝与垫块;e混凝土浇筑:采用自动布料机浇筑混凝土,配合振捣台振捣,确保混凝土振捣密实;振捣时混凝土不再有明显气泡溢出时停止振捣;板面浇筑完成后,应及时进行表而收光处理,抹面时应将多余水泥浆仔细清押干净,抹平表面,防止骨料外露;然后进行养护;f脱模:混凝土振捣完毕,在4-6小时后将芯模拆除,然后将整个模具放置在蒸养设

备上进行自然养护至强度100%,然后运输、包装,即可。

5.优选的,所述的步骤a中,在喷水时采用雾化器喷水雾化方式,控制喷水量,使水在木纹板上均匀覆盖,后再涂上食用油防止木板膨胀。

6.优选的,所述的步骤c中,所述的彩色混凝土,由以下重量份的成分组成:水泥450-500份、水120-180份、细砂400-430份、粗砂400-430份、黄颜料5-10份、石子900-1050份、外加剂2.5-3.5份、强度促进剂2.8-4.5份、白颜料10.5-15份。

7.进一步优选的,所述的细砂为细度模数为2.3-3.0的细砂。

8.进一步优选的,所述的粗砂为粒径5-20mm的多孔碎石粒。

9.进一步优选的,所述的强度促进剂为改性聚氨酯乳液。

10.进一步优选的,所述的改性聚氨酯乳液的制备方法,包括以下步骤:将聚氨酯溶液滴加到3-5倍的浓缩天然胶乳中,加入硝酸铯,在氮气氛围下,以600-800r/min的速度进行搅拌反应20-30min并加入氨水,得到均匀的白色乳液,即为胶膜乳液。

11.进一步优选的,所述的硝酸铯的加入量为胶膜乳液的0.2-0.5%。

12.优选的,所述的步骤d中,将钢筋网片放置在模具内的过程中,一次放置完毕,防止二次拖拽,造成涂抹油厚度不均,留下印迹。

13.本发明的有益之处在于:本发明的预制仿木纹彩色混凝土挂板的制备方法,包括以下步骤:木纹底模预处理、钢筋笼制作、彩色混凝土制备、挂板制备、混凝土浇筑和脱模。其中,彩色混凝土,由以下重量份的成分组成:水泥450-500份、水120-180份、细砂400-430份、粗砂400-430份、黄颜料5-10份、石子900-1050份、外加剂2.5-3.5份、强度促进剂2.8-4.5份、白颜料10.5-15份。本发明的预制仿木纹彩色混凝土挂板通过对模具设计、构件生产、运输和吊装等环节进行了精细化的生产限定,解决了大面积混凝土挂板的制备难点,具有挂板遇水后不膨胀,变形;拼装整齐;强度高等优点。

具体实施方式

14.实施例1一种预制仿木纹彩色混凝土挂板的制备方法,包括以下步骤:a木纹底模预处理:选用橡木制成宽度平均的木板;再将建筑模板切割成相应尺寸后,依次将木板固定在钢平台上,依次拼接木板,喷水湿润,使橡木充分吸水;b钢筋笼制作:为确保钢筋骨架外形尺寸符合设计要求,对钢筋的切断、焊接、成型等加工工艺均在钢筋加工车间进行,在绑扎前应预先定好外形轮廓,在骨架转角处应布置合理数量的撑筋,撑筋起到整个网片的支撑作用,合理选择扎丝的长度和绑扎牢固,避免扎丝在混凝土成型后外露;合理调整扎丝垫块密度,确保构件外观质量,在钢筋保护层控制时,使用钢梁两端向下延伸的方形钢管,两侧添加可调节螺丝,用以控制钢模宽度,保证不被浇筑、振捣后的混凝土撑开尺寸;c混凝土制备:按照配合比先准确称量原材料,然后将称量好的原材料倒入搅拌机中干拌1.5min,待颜料与其它原料均匀混合后边搅拌边倒入称量好的水与减水剂,搅拌3.5min 后制备得到彩色混凝土;d挂板制备:将不锈钢胎膜进行彻底清理,然后用脱模剂进行擦拭;选择合适木板进行排版并用粘胶剂粘贴在钢平台上进行固定,木模拼装完成后采用喷水雾化,再涂一层

金龙鱼食用油在木模表面;然后将钢筋网片放置在模具内;钢筋网片放置完毕之后,检查结点处扎丝是否有过长或接触到底面,最后调整扎丝与垫块;e混凝土浇筑:采用自动布料机浇筑混凝土,配合振捣台振捣,确保混凝土振捣密实;振捣时混凝土不再有明显气泡溢出时停止振捣;板面浇筑完成后,应及时进行表而收光处理,抹面时应将多余水泥浆仔细清押干净,抹平表面,防止骨料外露;然后进行养护;f脱模:混凝土振捣完毕,在4.5小时后将芯模拆除,然后将整个模具放置在蒸养设备上进行自然养护至强度100%,然后运输、包装,即可。

15.所述的步骤a中,在喷水时采用雾化器喷水雾化方式,控制喷水量,使水在木纹板上均匀覆盖,后再涂上食用油防止木板膨胀。

16.所述的步骤c中,所述的彩色混凝土,由以下重量份的成分组成:水泥475份、水150份、细砂414份、粗砂414份、黄颜料8份、石子972份、外加剂2.9份、强度促进剂4.1份、白颜料12.5份。

17.所述的细砂为细度模数为2.3-3.0的细砂。

18.所述的粗砂为粒径5-20mm的多孔碎石粒。

19.所述的强度促进剂为改性聚氨酯乳液。

20.所述的改性聚氨酯乳液的制备方法,包括以下步骤:将聚氨酯溶液滴加到3.5倍的浓缩天然胶乳中,加入硝酸铯,在氮气氛围下,以750r/min的速度进行搅拌反应25min并加入氨水,得到均匀的白色乳液,即为胶膜乳液。

21.所述的硝酸铯的加入量为胶膜乳液的0.35%。

22.所述的步骤d中,将钢筋网片放置在模具内的过程中,一次放置完毕,防止二次拖拽,造成涂抹油厚度不均,留下印迹。

23.实施例2一种预制仿木纹彩色混凝土挂板的制备方法,包括以下步骤:a木纹底模预处理:选用橡木制成宽度平均的木板;再将建筑模板切割成相应尺寸后,依次将木板固定在钢平台上,依次拼接木板,喷水湿润,使橡木充分吸水;b钢筋笼制作:为确保钢筋骨架外形尺寸符合设计要求,对钢筋的切断、焊接、成型等加工工艺均在钢筋加工车间进行,在绑扎前应预先定好外形轮廓,在骨架转角处应布置合理数量的撑筋,撑筋起到整个网片的支撑作用,合理选择扎丝的长度和绑扎牢固,避免扎丝在混凝土成型后外露;合理调整扎丝垫块密度,确保构件外观质量,在钢筋保护层控制时,使用钢梁两端向下延伸的方形钢管,两侧添加可调节螺丝,用以控制钢模宽度,保证不被浇筑、振捣后的混凝土撑开尺寸;c混凝土制备:按照配合比先准确称量原材料,然后将称量好的原材料倒入搅拌机中干拌2min,待颜料与其它原料均匀混合后边搅拌边倒入称量好的水与减水剂,搅拌3min 后制备得到彩色混凝土;d挂板制备:将不锈钢胎膜进行彻底清理,然后用脱模剂进行擦拭;选择合适木板进行排版并用粘胶剂粘贴在钢平台上进行固定,木模拼装完成后采用喷水雾化,再涂一层金龙鱼食用油在木模表面;然后将钢筋网片放置在模具内;钢筋网片放置完毕之后,检查结点处扎丝是否有过长或接触到底面,最后调整扎丝与垫块;e混凝土浇筑:采用自动布料机浇筑混凝土,配合振捣台振捣,确保混凝土振捣密

实;振捣时混凝土不再有明显气泡溢出时停止振捣;板面浇筑完成后,应及时进行表而收光处理,抹面时应将多余水泥浆仔细清押干净,抹平表面,防止骨料外露;然后进行养护;f脱模:混凝土振捣完毕,在6小时后将芯模拆除,然后将整个模具放置在蒸养设备上进行自然养护至强度100%,然后运输、包装,即可。

24.所述的步骤a中,在喷水时采用雾化器喷水雾化方式,控制喷水量,使水在木纹板上均匀覆盖,后再涂上食用油防止木板膨胀。

25.所述的步骤c中,所述的彩色混凝土,由以下重量份的成分组成:水泥450份、水180份、细砂400份、粗砂430份、黄颜料5份、石子1050份、外加剂2.5份、强度促进剂4.5份、白颜料10.5份。

26.所述的细砂为细度模数为2.3-3.0的细砂。

27.所述的粗砂为粒径5-20mm的多孔碎石粒。

28.所述的强度促进剂为改性聚氨酯乳液。

29.所述的改性聚氨酯乳液的制备方法,包括以下步骤:将聚氨酯溶液滴加到5倍的浓缩天然胶乳中,加入硝酸铯,在氮气氛围下,以600r/min的速度进行搅拌反应30min并加入氨水,得到均匀的白色乳液,即为胶膜乳液。

30.所述的硝酸铯的加入量为胶膜乳液的0.2%。

31.所述的步骤d中,将钢筋网片放置在模具内的过程中,一次放置完毕,防止二次拖拽,造成涂抹油厚度不均,留下印迹。

32.实施例3一种预制仿木纹彩色混凝土挂板的制备方法,包括以下步骤:a木纹底模预处理:选用橡木制成宽度平均的木板;再将建筑模板切割成相应尺寸后,依次将木板固定在钢平台上,依次拼接木板,喷水湿润,使橡木充分吸水;b钢筋笼制作:为确保钢筋骨架外形尺寸符合设计要求,对钢筋的切断、焊接、成型等加工工艺均在钢筋加工车间进行,在绑扎前应预先定好外形轮廓,在骨架转角处应布置合理数量的撑筋,撑筋起到整个网片的支撑作用,合理选择扎丝的长度和绑扎牢固,避免扎丝在混凝土成型后外露;合理调整扎丝垫块密度,确保构件外观质量,在钢筋保护层控制时,使用钢梁两端向下延伸的方形钢管,两侧添加可调节螺丝,用以控制钢模宽度,保证不被浇筑、振捣后的混凝土撑开尺寸;c混凝土制备:按照配合比先准确称量原材料,然后将称量好的原材料倒入搅拌机中干拌1min,待颜料与其它原料均匀混合后边搅拌边倒入称量好的水与减水剂,搅拌5min 后制备得到彩色混凝土;d挂板制备:将不锈钢胎膜进行彻底清理,然后用脱模剂进行擦拭;选择合适木板进行排版并用粘胶剂粘贴在钢平台上进行固定,木模拼装完成后采用喷水雾化,再涂一层金龙鱼食用油在木模表面;然后将钢筋网片放置在模具内;钢筋网片放置完毕之后,检查结点处扎丝是否有过长或接触到底面,最后调整扎丝与垫块;e混凝土浇筑:采用自动布料机浇筑混凝土,配合振捣台振捣,确保混凝土振捣密实;振捣时混凝土不再有明显气泡溢出时停止振捣;板面浇筑完成后,应及时进行表而收光处理,抹面时应将多余水泥浆仔细清押干净,抹平表面,防止骨料外露;然后进行养护;f脱模:混凝土振捣完毕,在4小时后将芯模拆除,然后将整个模具放置在蒸养设备

上进行自然养护至强度100%,然后运输、包装,即可。

33.所述的步骤a中,在喷水时采用雾化器喷水雾化方式,控制喷水量,使水在木纹板上均匀覆盖,后再涂上食用油防止木板膨胀。

34.所述的步骤c中,所述的彩色混凝土,由以下重量份的成分组成:水泥500份、水120份、细砂430份、粗砂400份、黄颜料10份、石子900份、外加剂3.5份、强度促进剂2.8份、白颜料15份。

35.所述的细砂为细度模数为2.3-3.0的细砂。

36.所述的粗砂为粒径5-20mm的多孔碎石粒。

37.所述的强度促进剂为改性聚氨酯乳液。

38.所述的改性聚氨酯乳液的制备方法,包括以下步骤:将聚氨酯溶液滴加到3倍的浓缩天然胶乳中,加入硝酸铯,在氮气氛围下,以800r/min的速度进行搅拌反应20min并加入氨水,得到均匀的白色乳液,即为胶膜乳液。

39.所述的硝酸铯的加入量为胶膜乳液的0.5%。

40.所述的步骤d中,将钢筋网片放置在模具内的过程中,一次放置完毕,防止二次拖拽,造成涂抹油厚度不均,留下印迹。

41.对比例1将实施例1中的硝酸铯去除,其余配比和施工方法不变。

42.对比例2将实施例1中的硝酸铯替换为硝酸钠,其余配比和施工方法不变。

43.对比例3将实施例1中的强度促进剂去除,其余配比和施工方法不变。

44.以下对实施例1-3和对比例1-2得到的挂板进行性能测试,得到如下测试结果。 实施例1实施例2实施例3对比例1对比例2对比例3初凝时间/min4.24.54.48.35.38.5终凝时间/min33.533.833.738.939.439.1坍落度/cm12.612.012.225.118.519.8抗压强度/mpa53.653.453.126.421.820.4

45.由以上测试数据可以知道,采用本发明的方法制备得到的预制仿木纹彩色混凝土挂板,而去除硝酸铯或者强度促进剂后,混凝土的初凝时间和终凝时间显著增加,挂板的强度显著降低。

46.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。