1.本发明属于船舶建造技术领域,尤其涉及到一种集装箱船深油舱干坞强度试验方法。

背景技术:

2.在船舶建造技术领域,液体舱水密(灌水)及结构强度试验是通过静水试验来验证液体舱的水密性和结构设计强度。根据船舶所入级的船级社规范的相关要求,船舶在交付前需要对全船所有油水舱进行强度试验,以检验舱室结构的强度,同时需要检查舱室周界的密性。集装箱船深油舱一般位于上层建筑下方区域,通常布置有燃油舱、轻柴油舱和燃油溢流舱,呈“一”字形水平排列,高度方向从内底板一直向上延伸到二甲板处,舱室体积除燃油溢流舱在1000立方米以下外,其余舱室一般体积均在2000立方米左右。通常情况下,在船舶建造过程中,在坞内仅进行一些小的舱室强度试验,由于深油舱区域油舱容积较大,整个船体结构仅靠坞墩和支撑,目前集装箱船深油舱区域的强度试验在码头试验阶段进行,一般要用时7天左右,对于缩短码头建造周期影响很大,为此要缩短码头建造周期,提前完成深油舱强度试验,本发明实施在船坞阶段不进水的情况下,即在干坞状态下,船舶坐落在坞墩上完成强度试验,从而缩短码头建造周期,降低船舶建造成本。

技术实现要素:

3.本发明的目的在于克服上述现有技术中存在的不足,提供一种集装箱船深油舱干坞强度试验方法,本发明的方法通过提前在船坞阶段完成深油舱强度试验,提高船舶下水完整性,缩短了船舶码头建造周期。

4.为了实现上述发明目的,本发明专利提供的技术方案如下:

5.一种集装箱船深油舱干坞强度试验方法,该方法具体包括以下步骤:

6.第一步,集装箱船的船体分段在船坞内进行总组搭载,在集装箱船的船体分段进行总组搭载过程中,全船设置有支撑柱布置,船体的支撑柱布置包括在船体舭部及舷侧外板位置进行的支撑柱布置;

7.第二步,集装箱船的船体分段在船坞内进行总组搭载时,在船体底部布置坞墩,在集装箱船深油舱搭载建造过程中,在深油舱区域的底部设置有坞墩;

8.第三步,当集装箱船深油舱区域的船体分段搭载建造完成后,深油舱区域的结构性及舱室密性结束后,对装箱船深油舱区域内的各油舱制定强度试验批次顺序;

9.第四步,集装箱船深油舱区域内各油舱的强度试验批次顺序制定完成后,对深油舱区域进行强度计算校核;

10.第五步,当深油舱区域进行强度计算校核完成后,在船坞内根据第三步制定的集装箱船深油舱区域内的各油舱的强度试验批次顺序对深油舱区域内各油舱进行强度试验;完成集装箱船深油舱强度试验操作。

11.上述第二步中的深油舱区域底部设置的坞墩为水泥坞墩,所述水泥坞墩布置在船

体底部纵横向强力结构交叉处,所述水泥坞墩上部设置有楞木,所述水泥坞墩通过楞木与所述深油舱区域底部连接;所述楞木高度为300mm-400mm;当所述水泥坞墩上设置有钢制坞墩,在钢制坞墩上设置楞木,所述钢制坞墩上的楞木与所述深油舱区域底部连接,所述钢制坞墩上的楞木高度不小于30mm,所述坞墩楞木使用铁丝捆扎与所述水泥坞墩固定连接;集装箱船非深油舱区域的底部区域通过钢质坞墩与水泥坞墩连接,所述水泥坞墩均匀分布在所述集装箱船底部。

12.上述第三步中对集装箱船深油舱区域内的各油舱制定强度试验批次顺序的具体步骤为:以深油舱中心线为轴,在深油舱中心线两侧分别选取一个油舱作为一个油舱强度试验的一个批次,直至将深油舱区域的所有油舱编入油舱强度试验的不同批次中,所述同一批次中的油舱不相邻。

13.上述第四步中的对深油舱区域进行强度计算校核的具体步骤为:根据船坞内搭载的集装箱船建立有限元模型,根据建立的有限元模型对所述第三步中的制定的各油舱强度试验批次分批次进行强度计算校核,所述强度计算校核结果包括各油舱强度试验批次在进行强度试验时的深油舱区域内水泥坞墩的承载力和船体局部强度,当对深油舱区域进行强度计算校核时的深油舱区域内的水泥坞墩的承载力超出水泥坞墩额定载荷的90%时,在深油舱区域底部进行坞墩加密处理或调整坞墩位置,直至使深油舱区域内的水泥坞墩的承载力小于水泥坞墩额定载荷的90%;当船体局部强度超出结构应力上限时,对船体结构进行加强,使船体局部强度小于结构应力上限;当水泥坞墩的承载力和船体局部强度同时满足条件时,再进行后续深油舱区域的各油舱强度试验。

14.上述第四步中的对深油舱区域进行强度计算校核中,还对船体舭部位置的支撑柱进行稳定性校核,当船体舭部位置的支撑柱的稳定性不满足要求时,重新调整船体舭部位置的支撑柱支撑位置直至使满足稳定性要求。

15.上述第五步中的集装箱船深油舱强度试验的具体步骤为:根据深油舱区域进行的强度计算校核对深油舱区域的水泥坞墩以及外板结构应力调整后,将船体舭部位的所有支撑布置全部拆除,在船体舭部位的所有支撑布置拆除后,根据所述第三步中制定的深油舱各油舱的强度试验批次顺序进行深油舱强度试验,在每个批次进行强度试验时,向每批次中的各油舱注水,各油舱注水完成后进行各油舱的强度试验;所述每批次中各油舱注水的顺序为先向靠近船舯方向的油舱注水再向船舷侧方向的油舱注水。

16.基于上述技术方案,本发明专利一种集装箱船深油舱干坞强度试验方法经过实践应用取得了如下技术优点:

17.1.与现有技术相比,本发明一种集装箱船深油舱干坞强度试验方法提前在船坞内且是干坞不进水的情况下,在船舶坐落在坞墩上完成深油舱区域油舱强度试验,不仅节约了船坞注水和排水成本,而且提高了船舶下水完整性,缩短了码头建造周期。

附图说明

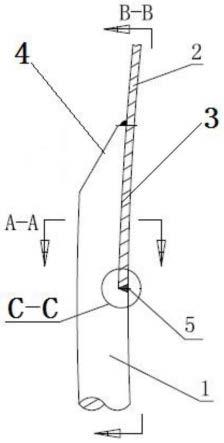

18.图1是本发明一种集装箱船深油舱干坞强度试验方法中的实施例中的深油舱中各油舱舱室布置图。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

20.一种集装箱船深油舱干坞强度试验方法,该方法具体包括以下步骤:

21.第一步,集装箱船的船体分段在船坞内进行总组搭载,在集装箱船的船体分段进行总组搭载过程中,全船设置有支撑柱布置,船体的支撑柱布置包括在船体舭部及舷侧外板位置进行的支撑柱布置;

22.第二步,集装箱船的船体分段在船坞内进行总组搭载时,在船体底部布置坞墩,在集装箱船深油舱搭载建造过程中,在深油舱区域的底部设置有坞墩;

23.第三步,当集装箱船深油舱区域的船体分段搭载建造完成后,深油舱区域的结构性及舱室密性结束后,对装箱船深油舱区域内的各油舱制定强度试验批次顺序;

24.第四步,集装箱船深油舱区域内各油舱的强度试验批次顺序制定完成后,对深油舱区域进行强度计算校核;

25.第五步,当深油舱区域进行强度计算校核完成后,在船坞内根据第三步制定的集装箱船深油舱区域内的各油舱的强度试验批次顺序对深油舱区域内各油舱进行强度试验;完成集装箱船深油舱强度试验操作;提前在船坞内且是干坞不进水的情况下,在船舶坐落在坞墩上完成深油舱区域油舱强度试验,不仅节约了船坞加水和抽水成本,而且提高了船舶下水完整性,缩短了码头建造周期。

26.上述第二步中的深油舱区域底部设置的坞墩为水泥坞墩,所述水泥坞墩布置在船体底部纵横向强力结构交叉处,所述水泥坞墩上部设置有楞木,所述水泥坞墩通过楞木与所述深油舱区域底部连接;所述楞木高度为300mm-400mm;当所述水泥坞墩上设置有钢制坞墩,在钢制坞墩上设置楞木,所述钢制坞墩上的楞木与所述深油舱区域底部连接,所述钢制坞墩上的楞木高度不小于30mm,所述坞墩楞木使用铁丝捆扎与所述水泥坞墩固定连接;集装箱船非深油舱区域的底部区域通过钢质坞墩与水泥坞墩连接,所述水泥坞墩均匀分布在所述集装箱船底部;通过在深油舱区域的水泥坞墩设置的楞木保持了船体结构与水泥坞墩之间的弹性,提高了水泥坞墩在支撑船体结构时对船体结构的损伤。

27.上述第三步中对集装箱船深油舱区域内的各油舱制定强度试验批次顺序的具体步骤为:以深油舱中心线为轴,在深油舱中心线两侧分别选取一个油舱作为一个油舱强度试验的一个批次,直至将深油舱区域的所有油舱编入油舱强度试验的不同批次中,所述同一批次中的油舱不相邻。

28.上述第四步中的对深油舱区域进行强度计算校核的具体步骤为:根据船坞内搭载的集装箱船建立有限元模型,根据建立的有限元模型对所述第三步中的制定的各油舱强度试验批次分批次进行强度计算校核,所述强度计算校核结果包括各油舱强度试验批次在进行强度试验时的深油舱区域内水泥坞墩的承载力和船体局部强度,当对深油舱区域进行强度计算校核时的深油舱区域内的水泥坞墩的承载力超出水泥坞墩额定载荷的90%时,在深油舱区域底部进行坞墩加密处理或调整坞墩位置,直至使深油舱区域内的水泥坞墩的承载力小于水泥坞墩额定载荷的90%;当船体局部强度超出结构应力上限时,对船体结构进行

加强,使船体局部强度小于结构应力上限;当水泥坞墩的承载力和船体局部强度同时满足条件时,再进行后续深油舱区域的各油舱强度试验。

29.上述第四步中的对深油舱区域进行强度计算校核中,还对船体舭部位置的支撑柱进行稳定性校核,当船体舭部位置的支撑柱的稳定性不满足要求时,重新调整船体舭部位置的支撑柱支撑位置直至使满足稳定性要求。

30.上述第五步中的集装箱船深油舱强度试验的具体步骤为:根据深油舱区域进行的强度计算校核对深油舱区域的水泥坞墩以及外板结构应力调整后,将船体舭部位的所有支撑布置全部拆除,在船体舭部位的所有支撑布置拆除后,根据所述第三步中制定的深油舱各油舱的强度试验批次顺序进行深油舱强度试验,在每个批次进行强度试验时,向每批次中的各油舱注水,各油舱注水完成后进行各油舱的强度试验;所述每批次中各油舱注水的顺序为先向靠近船舯方向的油舱注水再向船舷侧方向的油舱注水;在深油舱区域强度试验前拆除船体舭部位的所有支撑布置,避免了在深油舱区域强度试验时船体结构出现局部强应力点,避免了深油舱区域强度试验时船体结构的损伤。

31.实施例

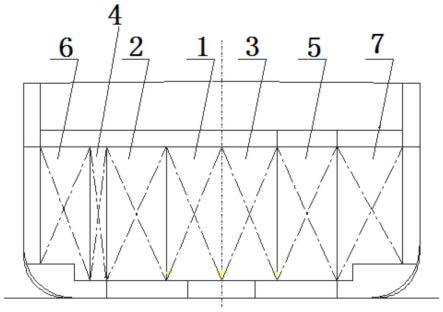

32.如图1所示,以长荣24000teu超大型集装箱船为例,所述长荣24000teu超大型集装箱船的深油舱包括cp燃油舱1、mp燃油舱2、cs燃油舱3、ms燃油舱5、p燃油舱6、燃油溢流舱4和s轻柴油舱7;将长荣24000teu超大型集装箱船的深油舱分为四个批次进行强度试验,具体为:第一批次包括燃油溢流舱4,第二批次包括cp燃油舱1和ms燃油舱5,第三批次包括mp燃油舱2和cs燃油舱3,第四批次包括p燃油舱6和s轻柴油舱;长荣24000teu超大型集装箱船的深油舱各批次油舱确定后,在深油舱区域进行坞墩布置,24000teu超大型集装箱船的深油舱体积大,在原有的坞墩布置基础上进行坞墩加密处理,每个坞墩的额定承载力为200吨,并对深油舱区域进行强度计算校核,根据强度计算计算结果,24000teu超大型集装箱船的深油舱的各批次试验工况下,深油舱区域的坞墩反力为175吨,小于坞墩额定承载力200吨,船舶外板外板结构应力最大为170兆帕,小于船舶外板结构应力上限的284兆帕,坞墩承载力及外板结构应力均满足强度要求,再对深油舱各批次油舱进行强度试验,第一批次强度试验:向燃油溢流舱4加入671吨水量;该批次舱室容积较小,采取单边加水方案即可实现;第二批次强度试验:向cp燃油舱1和ms燃油舱5注水,cp燃油舱1和ms燃油舱5的加水总量为4764m3;第三批次强度试验:向mp燃油舱2和cs燃油舱3注水,mp燃油舱2和cs燃油舱3的加水总量为4776m3;第四批次强度试验:向p燃油舱6和s轻柴油舱注水,p燃油舱6和s轻柴油舱的加水总量为4450m3;四个批次强度试验结束后完成对24000teu超大型集装箱船的深油舱区域的强度试验;深油舱强度试验前,深油舱相关总段必须搭载到位,同时与深油舱相邻的前后环段均需搭载完毕才能进行深油舱区域的强度试验。

33.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解;依然可以对发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。