1.本发明属于船舶建造技术领域,尤其涉及到一种船舶艏柱圆钢与外板的连接方法。

背景技术:

2.船舶在航行过程中,首部受到水流的较大冲击,船舶艏柱是位于船舶最前端的结构,承受着船舶最大的水压力、波浪冲击力和外部碰撞力,因此船舶的艏柱需要有足够的刚度和强度;另一方面,部分对航速有要求的船舶,为了保证良好的快速性,船舶首部一般会采用较小角度的外板结构,有利于减小船舶阻力。为了保障船舶艏柱能得到足够的结构强度和首部两舷外板的顺利过渡,一般艏柱的部分结构会采用圆钢。

3.常规圆钢和外板会采用对接的方式进行连接,即圆钢端部直接顶在外板边缘,然后双方开坡口进行焊接连接。或者,外板上开出一个与圆钢相应的缺口槽,同时延长圆钢,使圆钢顺利嵌入外板,然后进行对接焊接连接。这两种连接方法较为简单直接,但是却对船舶受力和施工质量有较高要求,同时还不利于船舶外观的美观度。由于圆钢和外板直接进行对接,受圆钢的特殊形状影响容易在连接处产生应力集中点,这时如焊接质量有瑕疵,或受到的外力过大,都极易造成裂纹等缺陷,易产生安全事故。另一方面,圆钢和外板的直接对接,会使船舶外观过渡不够光顺,严重影响船舶美观度。

技术实现要素:

4.本发明的目的在于克服上述现有技术中存在的不足,提供一种船舶艏柱圆钢与外板的连接方法,本发明的方法通过将第一外板与艏部圆钢由对接改为搭接的方式,增加了第一外板与艏部圆钢连接的面积,降低了第一外板与艏部圆钢的应力大小,提高了连接强度,提升了船舶建造质量。

5.为了实现上述发明目的,本发明专利提供的技术方案如下:

6.一种船舶艏柱圆钢与外板的连接方法,船舶艏部区域布置有艏柱,所述艏柱包括艏柱圆钢,所述艏柱圆钢与船体对接外板连接,所述对接外板包括第一外板、第二外板和第三外板,所述第一外板侧面分别与所述二外板和第三外板侧面连接,所述第一外板与所述艏部圆钢前部连接,所述第二外板和第三外板分别与所述艏部圆钢后端两侧焊接固定,该方法具体包括如下步骤:

7.第一步,将艏柱圆钢上部侧面进行切削处理得到搭接面,所述第一外板下端与所述艏柱圆钢的搭接面连接;

8.第二步,对所述艏部圆钢与第一外板连接的前端下侧进行斜削处理,所述艏部圆钢前端下侧经过斜削处理后得到倾斜平面,将艏部圆钢前端两侧进行打磨处理;

9.第三步,当艏部圆钢斜削处理以及艏部圆钢前端两侧打磨处理完成后,将第一外板与所述艏部圆钢进行连接,将第一外板下端面与所述艏部圆钢搭接面连接,所述第一外板覆盖搭接面;所述第一外板下端面与所述艏柱圆钢搭接面搭接连接,远离所述艏部圆钢

前端的搭接面一端与第一外板侧面对接连接;

10.第四步,与第一外板连接的艏部圆钢的搭接面两侧通过焊接与第一外板连接固定,远离所述艏部圆钢前端的搭接面一端与第一外板侧面焊接固定;

11.第五步,当艏部圆钢与第一外板焊接完成后,对艏部圆钢与第一外板焊接缝进行打磨处理,再将第二外板和第三外板与艏部圆钢两侧焊接固定,完成船舶艏柱圆钢与外板的连接工作。

12.上述第一步中的艏部圆钢进行切削处理得到的搭接面的形状和与搭接面连接的第一外板下端面所在区域的形状相同,所述搭接面的深度与所述第一外板的厚度相同。

13.上述第二步中的所述艏部圆钢前端下侧经过斜削处理后得到的倾斜平面的长度小于所述搭接面的长度,所述倾斜平面的长度与所述搭接面的长度的差值不小于50mm;靠近所述艏部圆柱前端的所述倾斜平面一端距离所述第一外板的距离为15mm-25mm,所述倾斜平面与水平面的角度为30

°

。

14.上述第二步中艏部圆钢前端两侧打磨成圆弧角连接。

15.上述第一外板侧面与所述搭接面焊接时分别将所述第一外板侧面开设外板坡口面和艏柱圆钢的搭接面开设圆钢坡口面后再进行焊接,所述第一外板侧面的外板坡口面与所述搭接面上的圆钢坡口面形成v字坡口。

16.上述搭接面与所述第一外板连接的两侧和所述艏部圆钢前端与所述第一外板连接处采用包角焊焊接。

17.基于上述技术方案,本发明专利一种船舶艏柱圆钢与外板的连接方法经过实践应用取得了如下技术优点:

18.1.本发明一种船舶艏柱圆钢与外板的连接方法通过将第一外板与艏部圆钢由对接改为搭接的方式,对艏部圆钢进行切削处理增加了第一外板与艏部圆钢连接的面积,降低了第一外板与艏部圆钢的应力集中,有利于应力的传导和释放,提高了连接强度,提升了船舶建造质量。

19.2.本发明一种船舶艏柱圆钢与外板的连接方法通过对艏部圆钢下端进行斜削处理,使艏部圆钢前端的应力分布均匀,有利于艏部圆钢的应力传导和释放,提高了艏部圆钢与第一外板的连接稳定性,提升了船舶建造质量。

20.3.本发明一种船舶艏柱圆钢与外板的连接方法通过对艏部圆钢与第一外板连接的位置进行切削处理,不对第一外板进行缺口槽设置,提高了第一外板的加工效率,保证了第一外板的连续性,提升了船舶外观的美观度。

21.4.本发明一种船舶艏柱圆钢与外板的连接方法通过在第一外板侧面与所述搭接面焊接时形成v字坡口再进行焊接,提高了第一外板与艏部圆钢连接的稳定性,提高了连接质量。

附图说明

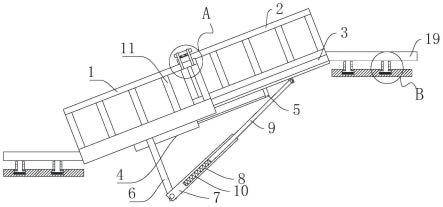

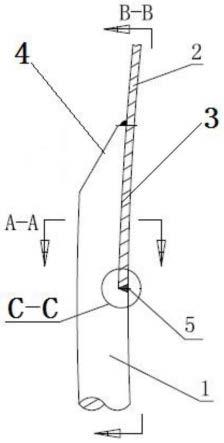

22.图1是本发明一种船舶艏柱圆钢与外板的连接方法中的艏部圆钢与第一外板连接结构图。

23.图2是本发明一种船舶艏柱圆钢与外板的连接方法中的图1的a-a视图。

24.图3是本发明一种船舶艏柱圆钢与外板的连接方法中的图1的b-b视图。

25.图4是本发明一种船舶艏柱圆钢与外板的连接方法中的图1的c-c放大视图。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

27.一种船舶艏柱圆钢与外板的连接方法,船舶艏部区域布置有艏柱,所述艏柱包括艏柱圆钢1,所述艏柱圆钢1与船体对接外板连接,所述对接外板包括第一外板2、第二外板21和第三外板22,所述第一外板2侧面分别与所述二外板和第三外板22侧面连接,所述第一外板2与所述艏部圆钢前部连接,所述第二外板21和第三外板22分别与所述艏部圆钢后端两侧焊接固定。

28.如图1-4所述,一种船舶艏柱圆钢与外板的连接方法,该方法具体包括如下步骤:

29.第一步,将艏柱圆钢1上部侧面进行切削处理得到搭接面3,所述第一外板2下端与所述艏柱圆钢1的搭接面3连接;

30.第二步,对所述艏部圆钢与第一外板2连接的前端下侧进行斜削处理,所述艏部圆钢前端下侧经过斜削处理后得到倾斜平面4,将艏部圆钢前端两侧进行打磨处理;

31.第三步,当艏部圆钢斜削处理以及艏部圆钢前端两侧打磨处理完成后,将第一外板2与所述艏部圆钢进行连接,将第一外板2下端面与所述艏部圆钢搭接面3连接,所述第一外板2覆盖搭接面3;所述第一外板2下端面与所述艏柱圆钢1搭接面3搭接连接,远离所述艏部圆钢前端的搭接面3一端与第一外板2侧面对接连接;

32.第四步,与第一外板2连接的艏部圆钢的搭接面3两侧通过焊接与第一外板2连接固定,远离所述艏部圆钢前端的搭接面3一端与第一外板2侧面焊接固定;

33.第五步,当艏部圆钢与第一外板2焊接完成后,对艏部圆钢与第一外板2焊接缝进行打磨处理,再将第二外板21和第三外板22与艏部圆钢两侧焊接固定,完成船舶艏柱圆钢1与外板的连接工作。

34.上述第一步中的艏部圆钢进行切削处理得到的搭接面3的形状和与搭接面3连接的第一外板2下端面所在区域的形状相同,所述搭接面3的深度与所述第一外板2的厚度相同;将第一外板2与艏部圆钢由对接改为搭接的方式,对艏部圆钢进行切削处理增加了第一外板2与艏部圆钢连接的面积,降低了第一外板2与艏部圆钢的应力集中,有利于应力的传导和释放,提高了连接强度,提升了船舶建造质量。

35.上述第二步中的所述艏部圆钢前端下侧经过斜削处理后得到的倾斜平面4的长度小于所述搭接面3的长度,所述倾斜平面4的长度与所述搭接面3的长度的差值不小于50mm;靠近所述艏部圆柱前端的所述倾斜平面4一端距离所述第一外板2的距离为15mm-25mm,所述倾斜平面4与水平面的角度为30

°

;通过对艏部圆钢下端进行斜削处理,使艏部圆钢前端的应力分布均匀,有利于艏部圆钢的应力传导和释放,提高了艏部圆钢与第一外板2的连接稳定性,提升了船舶建造质量。

36.上述第二步中艏部圆钢前端两侧打磨成圆弧角连接。

37.上述第一外板2侧面与所述搭接面3焊接时分别将所述第一外板2侧面开设外板坡

口面51和艏柱圆钢1的搭接面3开设圆钢坡口面52后再进行焊接,所述第一外板2侧面的外板坡口面51与所述搭接面3上的圆钢坡口面52形成v字坡口5;通过在第一外板2侧面与所述搭接面3焊接时形成v字坡口5再进行焊接,提高了第一外板2与艏部圆钢连接的稳定性,提高了连接质量。

38.上述搭接面3与所述第一外板2连接的两侧和所述艏部圆钢前端与所述第一外板2连接处采用包角焊焊接。

39.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解;依然可以对发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。