1.本发明属于稠油开采技术领域,更具体地,涉及一种稠油自乳化降粘剂的筛选与评价方法和应用。

背景技术:

2.稠油,即高黏度重质原油,在世界石油资源中占有重要地位,其地质储量远大于常规石油的储量,但是由于稠油具有高粘度和高密度的特点,在油层中的渗流阻力大,因此常规的技术难以经济有效的开发。

3.我国稠油的储量十分丰富,已探明的稠油地质储量达到62亿吨,排名世界第四。然而现阶段,随着我国石油对外依存度和国内开发难度的逐渐上升,常规石油难以满足国内石油的需求,稠油的开采技术越来越受到重视。

4.在稠油开采的过程中,由于稠油中的轻质组分含量偏低,而胶质和沥青质等重质组分含量偏高。因此,非常容易出现抽油机负荷大、耗电量大、机械事故频发等问题。给稠油生产过程造成了极大的困难,为了保证稠油井的安全生产,降低稠油黏度是稠油开采过程中必须要解决的一项难题。

5.目前,在稠油开采过程中常用的降黏方法从大范围来看主要有稠油热采与稠油冷采技术,热采能够有效的降低稠油粘度,提高稠油流动性,因此是目前稠油开发的主体技术,但是该技术成本高,环保压力大,而且多轮次热采后很难保证经济效益;而稠油冷采技术比较灵活,能够根据油藏的特点与需求进行技术调整,因此,越来越的研究人员认为稠油冷采技术是热采之后的接替技术。

6.对于粘度大于50mpa.s,低于1000mpa.s的稠油,由于其在油藏条件下具有相对较好的流动性,因此满足标准《qsh1020 1519-2013稠油降粘剂通用技术条件》的降粘剂均能够满足稠油冷采需求。但对于粘度大于1000mpa.s的稠油,由于稠油的粘度更大,对降粘剂的性能,尤其是自乳化的性能的要求越来越高,只有具有渗透能力更强、自乳化能力更好的降粘剂才能有效的保证。目前还缺乏对稠油降粘剂自乳化能力的筛选、评价和比较的方法。白宝君在《一种低渗透油藏自乳化驱油体系的自乳化筛选方法》提出了一种用于低渗透油藏自乳化驱油体系的筛选方法,其中只提到轻微机械力条件下的乳化评价方法,但对于稠油降粘剂自乳化能力的筛选评价方法并没有涉及。严谨在《一种自乳化稠油降粘剂及其制备方法和应用》中提出了一种具有自乳化能力的稠油降粘剂,但是整个专利中并没有体现出其在无机械力和轻微机械力条件下的自乳化能力。

技术实现要素:

7.本发明的目的在于针对现有技术的不足,提供一种稠油自乳化降粘剂的筛选与评价方法,该方法操作简单、效果准确,通过该方法进行评价并筛选出的降粘剂适用于粘度大于1000mpa.s的降粘,不仅对稠油自乳化的性能好,而且室内试验降粘率高,提高采收率的幅度大,保证稠油冷采技术矿场试验的成功。

8.为实现上述目的,本发明的第一方面提供一种稠油自乳化降粘剂的筛选与评价方法,该筛选与评价方法包括:

9.s1:收集待筛选与评价的稠油自乳化降粘剂,形成待测的降粘体系;

10.s2:

11.任选地测定在油藏温度下,降粘体系在较强机械力作用下对稠油的降粘率;

12.任选地测定在油藏温度下,降粘体系在轻微机械力作用下对稠油的降粘率;

13.测定在油藏温度下,降粘体系在无机械力作用下对稠油的降粘率;

14.测定不同浓度的降粘体系对稠油的降粘效果;

15.测定不同剂油比例的降粘体系对稠油的降粘效果;

16.测定不同降粘时间的降粘体系对稠油的降粘效果;

17.测定各降粘体系和稠油的界面张力;

18.测定降粘体系乳化后的破乳电压;

19.s3:利用得到的结果综合筛选、评价和比较稠油自乳化降粘剂,确定符合目标要求的降粘剂。

20.根据本发明,所述降粘体系可以为稠油自乳化降粘剂与模拟地层水配制而成的溶液。

21.作为优选方案,分析在油藏温度下,降粘体系在较强机械力作用下对稠油的降粘率包括:

22.将降粘体系与稠油按照1:1的体积比置于容器中,在油藏温度条件下静置50-70min(如1h),用200-300rpm如(250rpm)旋转搅拌器搅拌100-140s(如2min)后形成乳状液体系,测定降粘率。

23.作为优选方案,分析在油藏温度下,降粘体系在无机械力作用下对稠油的降粘率包括:

24.将降粘体系与稠油按照1:1的体积比置于容器中,在油藏温度条件下静置20-28h(如24h),将上部稠油转到新的容器中形成乳状液体系,测定降粘率。

25.作为优选方案,分析在油藏温度下,降粘体系在轻微机械力作用下对稠油的降粘率包括:

26.将稠油与降黏体系按照1:1的体积比转移至具塞量筒内,在油藏温度下静置50-70min(如1h)后,上下倒置2-4次(如3次)后再静置8-12min(如10min),将上部稠油转到新的烧杯中形成乳状液体系,测定降粘率。

27.作为优选方案,所述不同浓度的降粘体系的浓度分别位于0.1%~1.0%之间。如具体可以选择0.1%、0.3%、0.5%、0.7%、0.9%和1.0%。

28.作为优选方案,所述不同剂油比例降粘体系中,降粘体系与稠油的体积比分别位于(1-9):(1-9)之间。如具体可以选择1:9、3:7、5:5、7:3和9:1。

29.作为优选方案,所述不同降粘时间下的降粘体系中的不同降粘时间分别位于1h~120h之间。如具体可以选择1h、6h、12h、24h、48h和120h。

30.作为优选方案,符合目标要求的降粘剂满足:

31.在较强机械力作用下,对等质量比例稠油的降粘率达到95%以上;

32.在轻微机械力作用下,对等质量比例稠油的降粘率达到85%以上;

33.对于粘度为1000~10000mpa.s的稠油,在无机械力作用下,对等质量比例稠油的降粘率达到50%以上;

34.对于粘度为10000~50000mpa.s的稠油,在无机械力作用下对等质量比例稠油的降粘率达到65%以上;

35.对于粘度大于50000mpa.s的稠油,在无机械力作用下对等质量比例稠油的降粘率达到75%以上;

36.降粘剂与稠油的界面张力小于0.1mn/m;

37.物理模拟驱油试验提高稠油驱油效率12%以上。

38.本发明的第二方面提供上述的筛选与评价方法在稠油开采领域中的应用。

39.本发明提供的方法可以对两种以上自乳化降粘驱油体系进行筛选。本发明从降粘体系的自乳化功能考虑,详细系统地提供了稠油油藏自乳化降粘体系的筛选方法,为稠油冷采油藏筛选适宜的自乳化降粘体系提供了筛选依据和方法,有助于快速高效地筛选到适合稠油油藏的高效且具有自乳化能力的降粘剂,为目标区块开展稠油冷采驱油技术提供了依据。

40.本发明与现有技术相比,具有以下优点:

41.(1)本发明的方法对降粘体系的分析比较全面,能够从降粘体系的应用效果进行全方面的评价。同时该方法简单、可操作性强、适用范围广,能够全面快速筛选出目标油藏最佳的稠油自乳化降粘体系。

42.(2)本发明筛选得到的自乳化稠油降粘体系可以应用于稠油油藏的降粘冷采驱油,通过本发明筛选得到的降粘驱油体系的物理模拟驱油效果良好,能够在常规水驱之后进一步提高稠油采收率,这说明本发明的筛选结果准确度高,适用范围广。

43.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

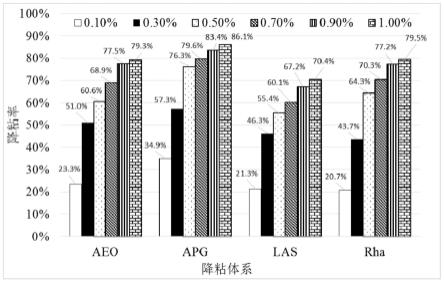

44.图1示出了本发明实施例提供的不同浓度的四种降粘体系在无械搅拌条件下对稠油的降粘率。

45.图2示出了本发明实施例的不同油剂比的降粘体系在无械搅拌条件下对稠油的降粘率。

46.图3示出了本发明实施例的不同时间条件下各降粘体系在无械搅拌条件下对稠油的降粘率。

具体实施方式

47.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

48.实施例1-实施例4:

49.本发明各个实施例分别提供一种稠油自乳化降粘剂的筛选与评价方法,其中,实施例1-实施例4的稠油自乳化降粘剂分别为非离子表面活性剂脂肪醇聚氧乙烯醚(aeo)、烷

基糖苷(apg)、阴离子表面活性剂直链烷基苯磺酸钠(las)以及鼠李糖脂(rha)。

50.本发明各个实施例中,与稠油自乳化降粘剂配置得到待测的降粘体系的地层水为胜利某油田实际地层水,总矿化度为13258mg/l,以cl-和na

为主。

51.本发明各个实施例中,用于测定自乳化性能的稠油来自同一油田产出的脱水脱气原油,在55℃油藏温度下的粘度为2456mpa.s。

52.步骤1:利用地层水分别配制浓度为0.5%的4种不同降粘剂的降粘体系,分别为非离子表面活性剂脂肪醇聚氧乙烯醚(aeo)降粘体系、烷基糖苷(apg)降粘体系、阴离子表面活性剂直链烷基苯磺酸钠(las)降粘体系以及鼠李糖脂(rha)降粘体系。

53.步骤2:

54.步骤2.1:测定在油藏温度下,降粘体系在较强机械力作用下对稠油的降粘率;

55.分别取30ml步骤1所得的降粘体系与30ml稠油置于烧杯中,在55℃油藏温度条件下静置1h,然后在250rpm的搅拌速率条件下搅拌2min,形成稠油乳状液,利用流变仪测定稠油乳状液的粘度及此时的降粘率。其结果如表1所示。

56.表1四种降粘体系在较强机械搅拌条件下对稠油的降粘率

57.降粘体系粘度/mpa.s降粘剂浓度降粘后粘度/mpa.s降粘率对照2456///aeo/0.5%23.699.0%apg/0.5%25.199.0%las/0.5%20.499.2%rha/0.5%34.298.6%

58.从表1中可以看出,常见的一些阴离子与非离子表面活性剂在较强的机械力作用下均能够使稠油的降粘率达到95%以上,均具有良好的降粘效果,但是在较强的机械力条件下,并不能体现出降粘体系的自乳化能力,因此还需要重点测定降粘体系在无机械力与轻微机械力条件下对稠油的降粘效果。

59.步骤2.2:测定在油藏温度下,降粘体系在轻微机械力作用下对稠油的降粘率;

60.利用地层水分别配制浓度为0.5%的4种不同降粘剂的降粘体系,分别取30ml降粘体系与30ml稠油置于100ml具塞量筒中,在55℃油藏温度条件下静置1h,上下倒置3次后再静置10min,取出上部的乳化稠油利用流变仪测定稠油乳状液的粘度及此时的降粘率。其结果如表2所示。

61.表2四种降粘体系在轻微机械搅拌条件下对稠油的降粘率

62.降粘体系粘度/mpa.s降粘剂浓度降粘后粘度/mpa.s降粘率对照2456///aeo/0.5%208.891.5%apg/0.5%90.896.3%las/0.5%361.285.4%rha/0.5%189.492.3%

63.从表1中可以看出,当降低机械搅拌后,各降粘体系的降粘效果有所降低,降粘率从99%左右降低到85%~95%,能够初步评价各降粘体系的自乳化能力。

64.步骤2.3:测定在油藏温度下,降粘体系在无机械力作用下对稠油的降粘率;

65.利用地层水分别配制浓度为0.5%的4种不同降粘剂的降粘体系,分别取30ml降粘体系与30ml稠油置于烧杯中,在55℃油藏温度条件下静置24h,然后取出上部乳化稠油,利用流变仪测定稠油乳状液的粘度及此时的降粘率。其结果如表3所示。

66.表3四种降粘体系在无械搅拌条件下对稠油的降粘率

67.降粘体系粘度/mpa.s降粘剂浓度降粘后粘度/mpa.s降粘率对照2456///aeo/0.5%208.860.6%apg/0.5%90.876.3%las/0.5%361.255.4%rha/0.5%189.464.3%

68.从表3中可以看出,各降粘体系在无机械搅拌条件下,其降粘效果差异越来越明显,无机械搅拌条件最为直观地代表了降粘体系的自乳化能力。

69.步骤2.4:测定不同浓度降粘体系对稠油的降粘效果;

70.利用地层水分别配制浓度为0.1%、0.3%、0.5%、0.7%、0.9%和1.0%的4种不同降粘剂的降粘体系,分别取30ml降粘体系与30ml稠油置于烧杯中,在55℃油藏温度条件下静置24h,取出上部的乳化稠油利用流变仪测定稠油乳状液的粘度及此时的降粘率。其结果如图1所示。图1示出了不同浓度的四种降粘体系在无械搅拌条件下对稠油的降粘率。从图1中可以看出,4种不同降粘体系对稠油的降粘率随着降粘体系浓度的增加,其降粘效果呈现增加的趋势。而其中自乳化能力越强的降粘体系,其在不同浓度条件下,相对于其他降粘体系,对稠油的降粘效果也越佳。

71.步骤2.5:测定不同剂油比的降粘体系对稠油的降粘效果;

72.利用地层水分别配制浓度为0.5%的4种不同降粘剂的降粘体系,然后按照稠油与降粘体系质量比为1:9、3:7、5:5、7:3和9:1条件下将混合液置于烧杯中,在55℃油藏温度条件下静置24h,取出上部的乳化稠油,利用流变仪测定稠油乳状液的粘度及此时的降粘率。其结果如图2所示。图2示出了不同油剂比的降粘体系在无械搅拌条件下对稠油的降粘率。从图2中可以看出,在不同油剂比例条件下,呈现降粘体系的比例越高,其降粘效果越佳的趋势;在相同比油剂比例的条件下,能够全方位的比较各降粘体系的自乳化能力。

73.步骤2.6:测定不同降粘时间的降粘体系对稠油的降粘效果;

74.利用地层水分别配制浓度为0.5%的4种不同降粘剂的降粘体系,分别取30ml降粘体系与30ml稠油置于烧杯中,在55℃油藏温度条件下分别静置1h、6h、12h、24h、48h和120h,取出上部的乳化稠油利用流变仪测定稠油乳状液的粘度及此时的降粘率。其结果如图3所示。图3示出了不同时间条件下各降粘体系在无械搅拌条件下对稠油的降粘率。从图3中可以看出,不同接触时间条件下稠油降粘率呈现随着时间的延长逐渐增加的趋势,其中1h内降粘效果最快,随着时间的延长,降粘效果逐渐降低。从横向比较而言,不同降粘剂在同一时间下的降粘效果能够反应降粘剂的自乳化能力。

75.步骤2.7:分析各降粘体系和稠油的界面张力;

76.利用地层水分别配制浓度为0.5%的4种不同降粘剂的降粘体系,利用超低界面张力仪分析各降粘体系和稠油的界面张力,具体指稠油与降粘体系之间的界面张力。界面张力设置温度为55度、5000转,得到测试稳定后的界面张力。其结果如表4所示。

77.表4各降粘体系和稠油间的界面张力

[0078][0079][0080]

从表4中可以看出,不同的降粘体系具有不同的界面张力,界面张力能够从侧面反应降粘剂的降粘效果与自乳化能力。

[0081]

步骤2.8:利用电稳定法测定降粘体系乳化后的破乳电压;

[0082]

利用地层水分别配制浓度为0.5%的4种不同降粘剂的降粘体系,将降粘体系与稠油按照质量比1:1进行混合后置于烧杯中,放置在55℃油藏温度条件下1h,然后在250rpm的搅拌速率条件下搅拌2min,形成稠油乳状液,利用zeta电位分析仪测定了各降粘过程中形成乳状液的破乳电压,其结果如表5所示。

[0083]

表5各降粘体系乳化后的破乳电压

[0084]

乳状液体系破乳电压/vaeo-稠油433apg-稠油245las-稠油432rha-稠油563

[0085]

降粘剂的自然沉降脱水率是评价降粘剂应用时的重要参数,快速沉降脱水是保证乳化后稠油后处理的重要指标,因此降粘体系形成的乳状液的破乳电压能够明确反应降粘剂的沉降脱水效果。也能够从侧面反应降粘剂的自乳化能力。从表5中的数据可以看出,不同的降粘体系,其形成乳状液的破乳所需的电压也有所不同,较低的破乳电压是评价降粘剂自乳化能力必须要考虑的指标。

[0086]

s3:利用得到的结果综合筛选、评价和比较各稠油自乳化降粘剂,确定符合目标要求的降粘剂。

[0087]

按照本次筛选、评价标准,以上四种浓度为0.5%的降粘体系均符合标准,均满足:较强机械力作用下对稠油的降粘率达到95%以上;降粘体系在轻微机械力作用下对稠油的降粘率85%以上;降粘体系在无机械力作用下对稠油的降粘率55%以上;浓度在一定范围内达到降粘要求;剂油比在一定范围内达到降粘要求;一定降粘时间达到降粘要求;界面张力符合要求;破乳电压符合要求。

[0088]

测试例:

[0089]

对各降粘体系的物理模拟驱油实验,测定各降粘体系的物理模拟驱油结果;

[0090]

利用填砂管岩心模拟油藏条件,参数如下表6,温度为55℃,围压为8mpa,驱替速度为0.6ml/min。

[0091]

表6填砂管岩心的参数

[0092]

孔隙度(%)长*宽*高(cm3)渗透率(10-3

μm2)

24.530.0

×

4.5

×

4.51367

[0093]

实验步骤:

[0094]

1)装填岩心,抽真空2h后饱和地层水;

[0095]

2)测定岩心孔隙度、渗透率。

[0096]

3)用稠油饱和岩心,出口设背压阀,加压至8mpa并全程保持,计算含油饱和度,老化岩心3天。

[0097]

4)一次水驱,注地层水至待产出液含水率达到现场含水率98%。

[0098]

5)注入0.3pv配制好的0.5%降粘体系。

[0099]

6)二次水驱,注地层水至待产出液含水率达98%,计算驱油效率。

[0100]

实验结果如表7所示。

[0101]

表7各降粘体系的物理模拟驱油结果

[0102][0103][0104]

表7的实验结果表明,各降粘体系均能够提高一定幅度的驱油效率。其中,自乳化能力较强的降粘体系,其在物理模型中能够降低稠油粘度的幅度越大,因此驱油效率也越高,因此,本项测试能够直观的反映降粘剂的自乳化能力。

[0105]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。