1.本实用新型涉及螺杆空压机油分桶技术领域,特别是涉及一种旋风挡管及油气分离桶及节能省油的螺杆空压机。

背景技术:

2.在螺杆空压机中,压缩主机输出的高温高压的油气混合物会流入到油气分离桶中,油气混合物因为密度大小的不同而自动进行一次分离,其中自动上浮的气体中仍然含有少量油分,此时需要经过油气分离器进行二次分离,以分离出油和纯净的空气。为了使二次分离更为彻底,现有的油气分离桶常采用在油气分离器外增加旋风挡管的方式,利用惯性分离油气。但是,现有的旋风挡管因为其长度有限,油气所进行的旋转路径有限。另一方面,虽然旋风挡管的长度越长分离效果越好,但是旋风挡管的长度越长会增加制造成本,因此如何提高旋风挡管的油气分离效果成为需要解决的问题。同时,还由于现有的油气分离器位于旋风挡管以内,而且开口朝上,导致油气分离桶的筒体直径较大,造成更多的油损失,同时也会导致螺杆空压机的占地面积增大。

3.因此,本领域技术人员致力于开发一种油气分离效果更好的旋风挡管及筒体直径更小的油气分离桶及占地面积更小的节能省油的螺杆空压机。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型公开了一种旋风挡管及油气分离桶及节能省油的螺杆空压机,所要解决的技术问题是提供一种油气分离效果更好的旋风挡管及筒体直径更小的油气分离桶及占地面积更小的节能省油的螺杆空压机。

5.为实现上述目的,本实用新型提供了一种旋风挡管,包括挡管本体,所述挡管本体的一端设有第一法兰,挡管本体的另一端设有斜切边,挡管本体外设有单导程的双螺旋板。

6.优选的,所述斜切边的倾斜方向与双螺旋板最后半圈的螺旋方向一致,且斜切边的倾斜角度θ为10~15

°

。对于旋风挡管本身,倾斜角度越大旋风挡管的长度越短,一般与双螺旋板最后半圈的螺旋角度平行。

7.本实用新型还提供了一种油气分离桶,包括如上所述的旋风挡管。

8.优选的,本实用新型提供的一种油气分离桶,还包括桶体,所述桶体的上端安装有油气分离器,所述油气分离器的下侧安装所述旋风挡管,双螺旋板的外周与桶体的内壁留有1~3mm的间隙,便于旋风挡管的安装,同时也可以避免较多的油气混合物从该间隙排走。通过将旋风挡管设置于油气分离器的下方,可以使油气分离桶的桶体直径减小,减小的尺寸约为旋风挡管的外径与油气分离器的外径之差。同时,因为旋风挡管设有斜切边,经过旋风挡管惯性分离后的气体可以更早的经由挡管本体内的通道向上排出,由此可以减小旋风挡管的长度,降低制造成本。

9.优选的,所述桶体外设有油气混合物输入管,所述油气混合物输入管的出口连接于所述双螺旋板的起始端之间。这样,在油气混合物进入桶体后,在双螺旋板的作用下,沿

着双螺旋板作螺旋运动,利用离心式的旋风分离原理,将油气进行分离。

10.优选的,所述桶体内接所述第一法兰。

11.优选的,所述桶体的顶部对接有桶盖,所述桶盖与桶体之间设有平盖,平盖用于连接桶盖与桶体。

12.优选的,所述油气分离器设有第二法兰,所述第二法兰安装于所述桶盖和平盖之间。

13.优选的,所述桶体的底部设有底盖,所述底盖为平板状。通过采用加厚平板状的底盖取代传统的半球形底部封头,使油气分离桶的总体高度基本不变。

14.本实用新型还提供了一种节能省油的螺杆空压机,包括如上所述的油气分离桶。油气分离桶的整体直径减小后,油气分离桶的容积变小,使螺杆空压机停机时与运行中的加卸载切换时泄放的压缩空气减少,有利于螺杆空压机的节能省油。另外也有助螺杆空压机的整体尺寸的减小,节省螺杆空压机安装的占地面积与外罩成本。

15.本实用新型的有益效果是:

16.通过旋风挡管的结构设置,斜切边可以减少旋风挡管的总体长度,降低制造成本;通过设置双螺旋板,使得油气分离的效果更好。而油气分离桶通过将以上的旋风挡管设置在油气分离器的下方,与现有的油气分离器位于旋风挡管以内的方案相比,可以降低油气分离桶的桶体直径和油气分离桶的容积,从而使采用本实用新型技术的油气分离桶的螺杆空压机有节能省油的效果与更小的占地面积。

附图说明

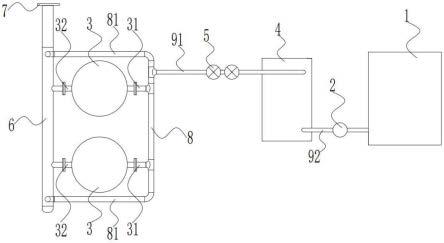

17.图1是本实用新型旋风挡管的具体实施方式的结构示意图;

18.图2是本实用新型旋风挡管的主视示意图;

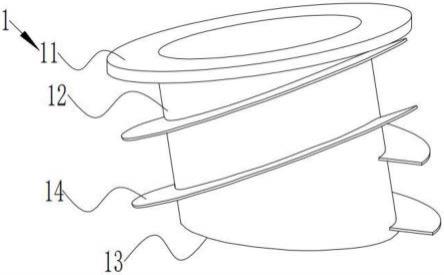

19.图3是本实用新型油气分离桶的具体实施方式的结构示意图;

20.图4是图3中a处局部放大示意图;

21.图5是图3中b向剖视图。

22.上述附图中:1、旋风挡管;11、第一法兰;12、挡管本体;13、斜切边;14、双螺旋板;2、油气分离桶;21、桶体;22、油气混合物输入管;23、桶盖;24、平盖;25、底盖;26、安装支耳;3、油气分离器。

具体实施方式

23.下面结合附图和实施例对本实用新型作进一步说明,需注意的是,在本实用新型的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方式构造和操作,因此不能理解为对本实用新型的限制。术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

24.如图1所示,本实用新型提供了一种旋风挡管1,包括挡管本体12,挡管本体12的一端设有第一法兰11,挡管本体12的另一端设有斜切边13,挡管本体12外设有单导程的双螺旋板14。如图2所示,斜切边13的倾斜方向与双螺旋板14最后半圈的螺旋方向一致,且斜切

边13的倾斜角度θ为10~15

°

,在本实施例中,斜切边13的倾斜角度θ为12

°

。对于旋风挡管1本身,倾斜角度越大旋风挡管1的长度越短,一般与双螺旋板14最后半圈的螺旋角度平行。

25.如图3所示,本实用新型还提供了一种油气分离桶2,包括如上的旋风挡管1。本实用新型提供的一种油气分离桶2,还包括桶体21,桶体21内接旋风挡管1的第一法兰11。桶体21的上端安装有油气分离器3,油气分离器3的下侧安装旋风挡管1,双螺旋板14的外周与桶体21的内壁留有1~3mm的间隙,便于旋风挡管1的安装,同时也可以避免较多的油气混合物从该间隙排走。通过将旋风挡管1设置于油气分离器3的下方,可以使油气分离桶2的桶体21的直径减小,减小的尺寸约为旋风挡管1的外径与油气分离器3的外径之差。同时,因为旋风挡管1设有斜切边13,经过旋风挡管1惯性分离后的气体可以更早的经由挡管本体12内的通道向上排出,由此可以减小旋风挡管1的长度,降低制造成本。

26.如图3和图4所示,桶体21外设有油气混合物输入管22,油气混合物输入管22的出口连接于双螺旋板14的起始端之间。这样,在油气混合物进入桶体21后,在双螺旋板14的作用下,沿着双螺旋板14作螺旋运动,利用离心式的旋风分离原理,将油气进行分离。

27.此外,桶体21的顶部对接有桶盖23,桶盖23与桶体21之间设有平盖24,平盖24用于连接桶盖23与桶体21。油气分离器3设有第二法兰,第二法兰安装于桶盖23和平盖24之间。桶体21的底部设有底盖25,底盖25为平板状。通过采用加厚平板状的底盖25取代传统的半球形底部封头,使油气分离桶2的总体高度基本不变。为了便于油气分离桶2的安装,如图5所示,在桶体21的下侧设有用于支撑和安装油气分离桶2的安装支耳26。在本实施例中,安装支耳26的数量为四个。

28.本实用新型还提供了一种节能省油的螺杆空压机,包括如上的油气分离桶2。油气分离桶2的整体直径减小后,油气分离桶2的容积变小,使螺杆空压机停机时与运行中的加卸载切换时泄放的压缩空气减少,有利于螺杆空压机的节能省油。另外也有助螺杆空压机的整体尺寸的减小,节省螺杆空压机安装的占地面积与外罩成本。

29.在以上实施例中,通过旋风挡管1的结构设置,斜切边13可以减少旋风挡管1的总体长度,降低制造成本;通过设置双螺旋板14,使得油气分离的效果更好。而油气分离桶2通过将以上的旋风挡管1设置在油气分离器3的下方,与现有的油气分离器3位于旋风挡管1以内的方案相比,可以降低油气分离桶2的桶体21直径,从而降低油气分离桶2的占地面积,进一步降低整个螺杆空压机的占地面积。

30.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。