1.本技术涉及刀具加工技术领域,尤其涉及一种燕尾刀和倒角刀的复合刀具。

背景技术:

2.在机械加工领域中,常采用刀具加工工件。在加工一些工件时会采用燕尾型刀具加工工件的内倒角和清角,然后再通过更换设有倒角刀的机型加工工件的凸台倒角位置。在这个过程中,需要更换机型并进行二次调试作业,降低了加工工件效率,提高了加工的生产成本。

技术实现要素:

3.有鉴于此,本技术提供一种能够提高工件加工效率的复合刀具。

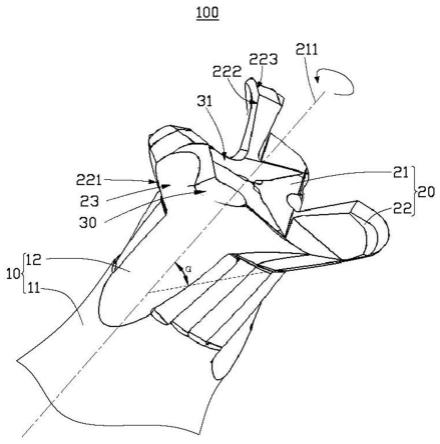

4.本技术提供了一种燕尾刀和倒角刀的复合刀具,包括刀柄和与所述刀柄连接的刀头,所述刀头包括芯体和自所述芯体延伸出来的若干延长形切削部,所述芯体与所述若干切削部共同形成一容置空间;每个所述切削部包括一燕尾刀切削刃,一倒角刀切削刃,和连接于所述燕尾刀切削刃和所述倒角刀切削刃之间的端刃;

5.每个所述燕尾刀切削刃位于相应所述切削部相对于所述刀柄中心轴的最外侧,用于加工产品内倒角和清角;每个所述倒角刀切削刃位于相应切削部相对于所述刀柄中心轴的最近侧,并朝向所述容置空间,用于加工凸台倒角;每个所述燕尾刀切削刃的前刀面与同一所述切削部的所述倒角刀切削刃之间设有一容屑槽,所述容屑槽与所述容置空间连通,每个所述切削部的所述容屑槽、所述端刃和所述倒角刀切削刃交汇处形成一凸点。

6.在一些实施方式中,所述端刃的第一后角为6

°‑8°

,所述端刃的第二后角为14

°‑

18

°

。

7.在一些实施方式中,所述燕尾刀切削刃的宽度为所述燕尾刀切削刃的刃径的8%-10%。

8.在一些实施方式中,所述端刃的宽度为所述燕尾刀切削刃的刃径的8%-10%。

9.在一些实施方式中,所述燕尾刀切削刃的周刃前角为5

°‑7°

,所述倒角切削刃的周刃后角为4

°‑8°

。

10.在一些实施方式中,所述切削部的数量为三个,相邻的两个所述凸点之间的距离为所述燕尾刀切削刃的刃径的60%-80%。

11.在一些实施方式中,所述燕尾刀切削刃的螺旋角为29

°‑

31

°

。

12.在一些实施方式中,所述刀头的材质为金刚石、硬质合金或陶瓷。

13.本技术提供的刀具,通过切削部的燕尾刀切削刃加工工件的内倒角和清角;通过切削部的倒角刀切削刃加工工件凸台的凸台倒角。因此本技术通过设计一体化的刀具可以加工工件的内侧倒角和凸台倒角,省去二次调试倒角工位的转机型作业,提高了工件的加工效率,降低了生产成本。

附图说明

14.图1是本技术实施例提供的复合刀具的主视图。

15.图2是图1所示的复合刀具另一视角的主视图。

16.图3是图1所示的燕尾刀切削刃的周刃前角的结构示意图。

17.图4是图1所示的复合刀具的俯视图。

18.图5是图1所示的端刃的第一后角和第二后角的结构示意图。

19.图6是图1所示的复合刀具作用于工件以加工内倒角的示意图。

20.图7是图1所示的复合刀具作用于工件以加工凸台倒角的示意图。

21.主要元件符号说明

22.复合刀具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

23.刀柄

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

24.操作部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

25.连接部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

26.刀头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

27.芯体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

28.中心轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

29.切削部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

30.燕尾刀切削刃

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221

31.倒角刀切削刃

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222

32.端刃

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223

33.前刀面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

34.容屑槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

35.容置空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

36.凸点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

37.第一部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50a

38.第二部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50b

39.内侧部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

40.凸台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

41.如下具体实施方式将结合上述附图1-7进一步说明本技术。

具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

43.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。

44.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本技术。

45.为能进一步阐述本技术达成预定目的所采取的技术手段及功效,以下结合附图及实施方式,对本技术作出如下详细说明。

46.请参阅图1和图2,本技术实施例提供一种燕尾刀和倒角刀的复合刀具100,该复合刀具100将燕尾刀和倒角刀合二为一,避免加工工件过程中频繁更换刀具和二次调试,提高加工工件的效率。该复合刀具100包括刀柄10和与刀柄10连接的刀头20。刀柄10具有中心轴211。刀柄10用于外接于一驱动装置(图未示),驱动装置用以驱动复合刀具100移动或沿刀柄10的中心轴211转动,从而对工件进行加工。

47.需要说明的是,在本实施例中,工件的材质可以为玻璃、石墨、陶瓷、碳纤维、玻纤、硬质合金、液态金属等超硬材料,也可以为其他硬质材料或普通金属材料。

48.参阅图6和图7,工件包括第一部分50a和第二部分50b。第一部分50a具有一内侧部51,第二部分50b具有凸台52,在生产中,第一部分50a的内侧部51需要作内倒角处理,第二部分50b的凸台52需要作凸台倒角处理。即,在本实施例中,工件同时具有内侧部51和凸台52,该复合刀具100可用于加工内侧部51和凸台52。另外,内侧部51和凸台52可以分布于不同的工件上。此时,可以理解,该复合刀具100可以分别用于加工不同工件的凸台倒角和内倒角,本技术并不作限制。

49.参阅图1和图2,在一些实施例中,刀柄10包括操作部11和固定于操作部11一端的连接部12。操作部11可大致为圆柱体。驱动装置可固定于操作部11。连接部12可大致为圆锥体,连接部12的直径沿着操作部11至连接部12的方向递减。刀头20固定于连接部12远离操作部11的一端。

50.参阅图1和图2,刀头20包括芯体21和自芯体21延伸出来的若干延长形的切削部22,芯体21一端与刀柄10固定连接。芯体21与若干切削部22形成容置空间31。在一些实施例中,刀头20包括三个切削部22,每一切削部22围绕中心轴211螺旋设置于芯体21的外周。

51.参阅图1和图2,每一切削部22包括燕尾刀切削刃221、倒角刀切削刃222和位于燕尾刀切削刃221和倒角刀切削刃222之间的端刃223。每一燕尾刀切削刃221位于相应切削部22相对于刀柄10中心轴211的最外侧,用于加工工件的内倒角和清角。每一倒角刀切削刃222位于相应切削部22相对于刀柄10的最近侧,并靠近容置空间31,用于加工凸台倒角。

52.参阅图1和图2,燕尾刀切削刃221还具有前刀面23,每个燕尾刀切削刃221的前刀面与同一切削部22的倒角刀切削刃222之间还设有容屑槽30,容屑槽30用于容置以及排出刀头20加工工件内倒角过程中产生的废屑。容屑槽30与容置空间31连通。在铣削工件时,容置空间31可以有效地增加复合刀具100的容屑空间。每个切削部22的容屑槽30、端刃223和倒角刀切削刃222交汇形成一凸点40。

53.参阅图1和图2,在一些实施例中,燕尾刀切削刃221的螺旋角α为29

°‑

31

°

,优选为30

°

,在此数值范围内,以便于更好地分散刀头20在铣削过程中的轴向力和径向力,以提升复合刀具100的使用寿命。

54.参阅图3和图4,燕尾刀切削刃221的周刃前角β1为5

°‑7°

,倒角刀切削刃222的周刃后角β2为4

°‑8°

。若燕尾刀切削刃221的周刃前角β1小于5

°

,会降低燕尾刀切削刃221的铣削能力;若燕尾刀切削刃221的周刃前角β1大于7

°

,会降低燕尾刀切削刃221的结构强度,易产生崩刀。倒角刀切削刃222的周刃后角β2在上述数值范围内,使得倒角刀切削刃222具有较

好的结构强度和铣削能力。若倒角刀切削刃222的周刃后角小于4

°

,会降低倒角刀切削刃222的铣削能力;若倒角刀切削刃222的周刃后角大于8

°

,会降低倒角刀切削刃222的结构强度,进而降低复合刀具100的使用寿命。

55.参阅图1、图4和图5,在一些实施例中,端刃223的第一后角β3为6

°‑8°

,端刃223的第二后角β4为14

°‑

18

°

。在铣削过程中,端刃223用于工件内倒角的铣削。

56.参阅图2和图4,在一些实施例中,燕尾刀切削刃221的宽度w1、端刃223的宽度w2均为燕尾刀切削刃221的刃径d的8-10%,燕尾刀切削刃221的宽度大小保持一致。其中刃径d定义为多个燕尾刀切削刃221用于铣削工件的最大直径。燕尾刀切削刃221的宽度w1和所述端刃223的宽度w2满足上述数值范围,有利于提高切削部22的结构强度,延长复合刀具100的使用寿命。若燕尾刀切削刃221的宽度w1和端刃223的宽度w2小于刃径d的8%时,一方面降低了切削部22的耐磨性,另一方面切削部22的导热性和结构强度都会有所下降。当燕尾刀切削刃221的宽度w1和端刃223的宽度w2大于燕尾刀切削刃221的刃径d的10%时,则多个切削部22之间可能会发生干涉,降低了切削部22的使用寿命。

57.参阅图1和图4,在一些实施例中,相邻切削部22上的两个凸点40之间的距离d1为燕尾刀切削刃221的刃径d的60-80%。在此数值范围内,可以保证切削部22的结构强度和较佳的铣削能力。若相邻两个凸点40之间的距离d1小于燕尾刀切削刃221的刃径d的60%,会划伤工件的侧壁;若相邻两个凸点40之间的距离d1大于燕尾刀切削刃221的刃径的80%,切削部22的结构强度降低,影响刀头20的使用寿命。

58.如图6和图7所示,在同一刀头20上同时具有燕尾刀切削刃221和倒角刀切削刃222,可以对同一工件或不同工件上实现内倒角和凸台倒角两个加工要求,减少了二次调试工位的转机型作业,提高了生产效率。

59.参阅图6和图7,当复合刀具100具有2个以上切削部22时,在对第二部分50b的凸台52进行倒角处理时,多个切削部22形成用于限定凸台52的容置空间31,从而可以对第二部分50b的凸台52的待加工位置进行定位,保证第二部分50b中凸台52倒角的均一性,降低异常率,降低工件的加工成本。

60.参阅图6和图7,在一些实施例中,相邻两个倒角刀切削刃222之间的圆心角a及相邻两个切削部之间的圆心角b的大小均可根据实际需要进行调整。

61.在一些实施中,刀头20的材质可以为金刚石、陶瓷或硬质合金等材质。

62.本技术提供的复合刀具100,通过切削部22的燕尾刀切削刃221加工工件的内侧倒角和清角;通过切削部22的倒角刀切削刃222加工工件的凸台倒角。本技术通过设计一体化的复合刀具100可以加工同一工件的内倒角和凸台倒角,省去了二次调试倒角工位的转机型作业,提高了工件的加工效率,降低了生产成本。

63.最后应说明的是,以上实施例仅用以说明本技术的技术方案而非限制,尽管参照实施例对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。