1.本发明涉及包含含有氟聚醚基的聚合物(在分子内具有1价或2价的含氟代氧亚烷基的聚合物残基的化合物)和/或其部分(水解)缩合物的表面处理剂,详细而言,涉及形成拒水拒油性、耐磨损性、耐滑动性优异的覆膜的包含含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂、以及利用该表面处理剂进行了表面处理的物品。

背景技术:

2.近年来,以便携电话的显示器为首,画面的触摸面板化正在加速。但是,触摸面板是画面露出的状态,手指、脸颊等直接接触的机会多,皮脂等污垢容易附着成为问题。因此,为了使外观、可视性良好而使显示器的表面难以附着指纹的技术、容易使污垢掉落的技术的要求逐年增高,期望开发能够满足这些要求的材料。最近,不仅在显示器表面而且在壳体中也容易附着皮脂等污垢成为问题,期望在显示器、壳体都设置拒水拒油层。但是,以往的拒水拒油层虽然拒水拒油性高,污垢擦拭性优异,但在使用中存在防污性能劣化的问题。

3.一般,含氟聚醚基的化合物由于其表面自由能非常小,因此具有拒水拒油性、耐化学品性、润滑性、脱模性、防污性等。利用其性质,在工业上广泛利用纸

·

纤维等的拒水拒油防污剂、磁记录介质的润滑剂、精密设备的防油剂、脱模剂、化妆品、保护膜等。但是,其性质同时意味着对其他基材的非粘合性、非密合性,即使能够涂布于基材表面,也难以使该覆膜密合。

4.另一方面,作为使玻璃、布等基材表面与有机化合物结合的物质,公知有硅烷偶联剂,作为各种基材表面的涂布剂而被广泛利用。硅烷偶联剂在1分子中具有有机官能团和反应性甲硅烷基(通常为烷氧基甲硅烷基等水解性甲硅烷基)。水解性甲硅烷基利用空气中的水分等引起自缩合反应而形成覆膜。该覆膜是通过水解性甲硅烷基与玻璃、金属等的表面进行化学、物理结合而具有耐久性的牢固的覆膜。

5.因此,公开了通过使用在含有氟聚醚基的化合物中导入了水解性甲硅烷基的含有氟聚醚基的聚合物从而在基材表面容易密合并且在基材表面可形成具有拒水拒油性、耐化学品性、润滑性、脱模性、防污性等的覆膜的组合物(专利文献1~6:日本特表2008-534696号公报、日本特表2008-537557号公报、日本特开2012-072272号公报、日本特开2012-157856号公报、日本特开2013-136833号公报、日本特开2015-199906号公报)。

6.用含有在该含有氟聚醚基的化合物中导入了水解性甲硅烷基的含有氟聚醚基的聚合物的组合物进行了表面处理的玻璃基材表面等的固化覆膜虽然对钢丝棉的磨损耐久性优异,但滑动性高。因此,在显示器用途中没有问题,但在壳体中过度滑动,例如有可能使智能手机在使用中落下。

7.现有技术文献

8.专利文献

9.专利文献1:日本特表2008-534696号公报

10.专利文献2:日本特表2008-537557号公报

11.专利文献3:日本特开2012-072272号公报

12.专利文献4:日本特开2012-157856号公报

13.专利文献5:日本特开2013-136833号公报

14.专利文献6:日本特开2015-199906号公报

技术实现要素:

15.发明所要解决的课题

16.本发明是鉴于上述情况而完成的,其目的在于提供能够形成拒水拒油性、耐磨损性优异、具有高的动摩擦系数的固化覆膜的包含含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂、以及利用该表面处理剂进行了表面处理的物品。

17.用于解决课题的手段

18.本发明人们为了解决上述目的进行了深入研究,结果发现:在上述含有氟聚醚基的聚合物中,包含后述的由通式(1)所示的具有含羟基的甲硅烷基或水解性甲硅烷基的含有氟聚醚基的聚合物、特别是后述的由通式(2)所示的具有含羟基的甲硅烷基或水解性甲硅烷基的含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂可以形成拒水拒油性、耐钢丝棉磨损性优异且动摩擦系数高的固化覆膜,完成了本发明。

19.因此,本发明提供包含下述含有氟聚醚基的聚合物(在分子内具有1价或2价的含氟代氧亚烷基的聚合物残基的化合物)和/或其部分(水解)缩合物的表面处理剂及物品。

20.[1]表面处理剂,其包含由下述通式(1)表示的含有氟聚醚基的聚合物和/或其部分(水解)缩合物。

[0021]

rf-[ch(v)2]

α

ꢀꢀ

(1)

[0022]

(式中,rf表示包含由-(c3f6o)

d-(重复单元c3f6o由支链结构构成,d为2~200的整数。)表示的基团的、1价或2价的含有氟代氧亚烷基的聚合物残基,v独立地为在末端具有含羟基的甲硅烷基或水解性甲硅烷基、除该含羟基的甲硅烷基和水解性甲硅烷基以外不具有极性基团的1价的基团,α为1或2。)

[0023]

[2]根据[1]所述的包含含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂,其中,所述含有氟聚醚基的聚合物由下述通式(2)表示。

[0024]

[化1]

[0025][0026]

(式中,rf为包含由-(c3f6o)

d-(重复单元c3f6o由支链结构构成,d为2~200的整数。)表示的基团的、1价或2价的含氟代氧亚烷基的聚合物残基,l各自独立地为单键或2价的杂原子,y各自独立地为2~6价的烃基,可以具有硅原子和/或硅氧烷键。r独立地为碳原子数1~4的烷基或苯基,x独立地为羟基或水解性基团,n为1~3的整数,m为1~5的整数,α为1或2。)

[0027]

[3]根据[2]所述的包含含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂,其中,所述式(2)的α为1,rf为由下述通式(3)所示的基团。

[0028]

[化2]

[0029][0030]

(式中,a为氟原子、氢原子、或末端为-cf3基的氟烷基,p为1~200的整数。)

[0031]

[4]根据[2]或[3]所述的包含含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂,其中,所述式(2)中,α=1时,在分子链的单末端存在2个l,α=2时,在分子链的两末端各自存在2个l,其中一个l为氧原子,且另一个l为单键,y各自独立地为选自碳原子数3~10的亚烷基、包含碳原子数6~8的亚芳基的亚烷基、亚烷基相互经由硅亚烷基结构或硅亚芳基结构键合的2价基团、及在硅原子数2~10个的直链状或硅原子数3~10个的支链状或环状的2~4价的有机聚硅氧烷残基的键合端键合有碳原子数2~10的亚烷基的2~4价的基团中的基团。

[0032]

[5]根据[2]~[4]中任一项所述的包含含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂,其中,在所述式(2)中,x各自独立地为选自羟基、碳原子数1~10的烷氧基、碳原子数2~10的烷氧基烷氧基、碳原子数1~10的酰氧基、碳原子数2~10的烯氧基和卤素基团中的基团。

[0033]

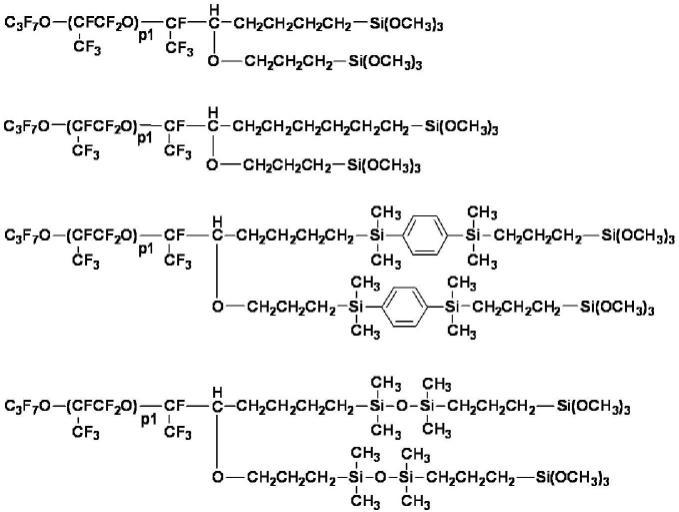

[6]根据[2]~[5]中任一项所述的包含含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂,其中,由式(2)所示的聚合物选自由下述式所示的聚合物。

[0034]

[化3]

[0035][0036]

[化4]

[0037][0038]

(式中,p1、q1、r1为1~199的整数,q1 r1为2~200的整数。)

[0039]

[7]物品,其为用根据[1]~[6]中任一项所述的表面处理剂表面处理过的物品。

[0040]

发明的效果

[0041]

根据本发明的包含含有氟聚醚基的聚合物和/或其部分(水解)缩合物的表面处理剂,尽管拒水拒油性优异、动摩擦系数高,也能够提供显示高磨损耐久性的固化覆膜,利用该表面处理剂进行了表面处理的物品不易滑动,但磨损耐久性优异。

具体实施方式

[0042]

本发明的表面处理剂包含后述的含有氟聚醚基的聚合物和/或其部分(水解)缩合物。

[0043]

本发明中使用的含有氟聚醚基的聚合物在分子内具有氟聚醚基和反应性官能团,由下述通式(1)表示。本发明中使用的含有氟聚醚基的聚合物可以单独使用1种,也可以为2种以上的混合物。

[0044]

rf-[ch(v)2]

α

(1)

[0045]

(式中,rf表示包含由-(c3f6o)

d-(重复单元c3f6o由支链结构构成,d为2~200的整数。)表示的基团的、1价或2价的含有氟代氧亚烷基的聚合物残基,v独立地为在末端具有含羟基的甲硅烷基或水解性甲硅烷基、除该含羟基的甲硅烷基和水解性甲硅烷基以外不具有极性基团的1价的基团,α为1或2。)

[0046]

应予说明,在本说明书中,“约(数值)”是指进行四舍五入而表示的数值(概数),在该表示的数值的最后面的位数不是“0”的情况下,还包括其后面的位数被四舍五入而成为该表示的数值的数值范围。例如,“约3当量”是指2.5当量以上且3.4当量以下,“约0.02当量”是指0.015当量以上且0.024当量以下。另外,在该表示的数值的最下面的位数为“0”的情况下,包括其最后面的位数被四舍五入而成为该表示的数值的数值范围。例如,“约50℃”是指45℃以上且54℃以下。

[0047]

本发明中使用的含有氟聚醚基的聚合物为1价的氟代氧烷基或2价的氟代氧亚烷基(即,1价或2价的含氟代氧亚烷基的聚合物残基)与烷氧基甲硅烷基等水解性甲硅烷基或含羟基的甲硅烷基经由不具有极性基团的连接基键合的结构,烷氧基甲硅烷基等水解性甲硅烷基或含羟基的甲硅烷基在分子内存在2个以上,并且除了该水解性甲硅烷基或含羟基的甲硅烷基以外,在分子内没有极性基团,具体而言,没有酰胺基、羟基等,成为更简单的键

合方式。由此,基材密合性提高,拒水拒油性、耐钢丝棉磨损性优异。另外,其特征在于,主链结构由-(c3f6o)

d-(重复单元c3f6o由支链结构构成,d为2~200的整数。)所示的基团构成,由此动摩擦系数高(不易滑动)。

[0048]

上述式(1)中,rf是包含由-(c3f6o)

d-(重复单元c3f6o由-cf(cf3)cf2o-所示的支链结构(即,六氟环氧丙烷开环而成的重复单元结构)构成,d为2~200的整数,优选为8~60的整数。)表示的基团(六氟环氧丙烷的重复结构)作为主要结构的、1价或2价的含有氟代氧亚烷基的聚合物残基,α为1时(即,rf为1价的含有氟代氧亚烷基的聚合物残基时),优选为由下述通式(3)所示的1价的氟聚醚基,α为2时(即,rf为2价的含有氟代氧亚烷基的聚合物残基时),优选为由下述通式(4)所示的2价的氟聚醚基。

[0049]

[化5]

[0050][0051]

[化6]

[0052][0053]

(上述各式中,a为氟原子、氢原子、或末端为-cf3基的氟烷基,p为1~200的整数,q、r各自为1~199的整数,q r为2~200。)

[0054]

上述式(3)中,a为氟原子、氢原子、或末端为-cf3基的氟烷基,作为末端为-cf3基的氟烷基,可列举出cf3cf2cf2cf

2-、cf3cf2cf

2-、cf3cf

2-、cf

3-、cf3ocf2cfh-、cf3cf2cf2ocf2cfh-、cf3ocf2cf2cf2ocf2cfh-等,优选为cf3cf2cf

2-。

[0055]

p为1~200的整数,优选为3~100的整数,更优选为5~50的整数。若p比上述上限值小,则密合性、固化性良好,另外,容易处理,如果比上述下限值大,则能够充分发挥氟聚醚基的特征,因此优选。

[0056]

另外,q、r各自为1~199的整数,q优选为3~100的整数,更优选为5~80的整数,r优选为3~100的整数,更优选为5~80的整数,q r=2~200,优选为6~200,更优选为10~160。q r小于上述上限值时,密合性、固化性良好,另外,容易处理,如果比上述下限值大,则能够充分发挥氟聚醚基的特征,因此优选。

[0057]

作为rf,具体而言,可以例示下述的rf。

[0058]

[化7]

[0059][0060]

(式中,p1为1~199的整数,优选为3~100的整数,q、r、q r与上述相同。)

[0061]

上述式(1)中,v独立地为在末端具有含羟基的甲硅烷基或水解性甲硅烷基、不具有极性基团的1价基团,优选为在末端具有含羟基的甲硅烷基或水解性甲硅烷基、以及连接该甲硅烷基和ch基的不具有极性基团的连接基构成的1价基团,更优选在末端导入有多个与硅原子键合的羟基或水解性基团的1价有机基团,作为这样的v,例如可举出由下述式

(5a)~(5e)所示的基团。

[0062]

[化8]

[0063][0064]

(式中,l为单键或2价的杂原子,d为碳原子数1~20的可被氟取代的2价有机基团,r各自独立地为碳原子数1~4的烷基或苯基,x各自独立地为羟基或水解性基团,n为1~3的整数,a为2~6的整数,b独立地为1~10的整数,c为1~50的整数。)

[0065]

上述式(5a)~(5e)中,l为单键或2价的杂原子,作为2价的杂原子,可举出氧原子、氮原子、硫原子。优选地,式(1)中的与碳原子键合的2个v中的一个l为单键,另一个l为2价的杂原子。

[0066]

上述式(5a)~(5e)中,d为碳原子数1~20、优选碳原子数2~8的可被氟取代的2价有机基团,优选碳原子数1~20、更优选碳原子数2~8的可被氟取代的2价烃基,作为2价烃基,可举出亚甲基、亚乙基、亚丙基(三亚甲基、甲基亚乙基)、亚丁基(四亚甲基、甲基亚丙基)、六亚甲基、八亚甲基等亚烷基、亚苯基等亚芳基、或这些基团中的2种以上的组合(亚烷基-亚芳基等)等、这些基团的氢原子的一部分或全部被氟原子取代而成的基团等。作为d,优选亚乙基、亚丙基、亚丁基、六亚甲基、亚苯基。

[0067]

上述式(5a)~(5e)中,r为碳原子数1~4的甲基、乙基、丙基、丁基等烷基、或苯基,其中优选甲基。

[0068]

x为可以相互不同的羟基或水解性基团。作为这样的x,可举出羟基、甲氧基、乙氧基、丙氧基、异丙氧基、丁氧基等碳原子数1~10的烷氧基、甲氧基甲氧基、甲氧基乙氧基等碳原子数2~10的烷氧基烷氧基、乙酰氧基等碳原子数1~10的酰氧基、异丙烯氧基等碳原子数2~10的烯氧基、氯基、溴基、碘基等卤素基团等。其中,优选甲氧基、乙氧基、异丙烯氧基、氯基。

[0069]

上述式(5a)~(5e)中,n为1~3的整数,优选为2或3,从反应性、对基材的密合性的观点出发,更优选3。a为2~6的整数、优选2~4的整数,b独立地为1~10的整数、优选3~6的整数,c为1~50的整数、优选1~9的整数。

[0070]

作为这样的v,具体而言,可以例示下述所示的v。

[0071]

[化9]

[0072]-o-ch2ch2ch

2-si(och3)3[0073]-o-ch2ch2ch2ch

2-si(och3)3[0074]-ch2ch2ch2ch

2-si(och3)3[0075]-ch2ch2ch2ch2ch

2-si(och3)3[0076]-ch2ch2ch2ch2ch2ch

2-si(och3)3[0077]

[化10]

[0078][0079]

上述式(1)中,α为1或2,优选为1。

[0080]

作为本发明中使用的含有氟聚醚基的聚合物,更优选由下述通式(2)表示。

[0081]

[化11]

[0082][0083]

(式中,rf、l、r、x、n、α与上述相同,y各自独立地为2~6价的烃基,也可以具有硅原子和/或硅氧烷键。m为1~5的整数。)

[0084]

上述式(2)中,l与上述的l同样地各自独立地为单键或2价的杂原子,作为2价的杂原子,可举出氧原子、氮原子、硫原子,优选地,分子链的各末端(即,α=1的情况下为分子链的单末端,α=2的情况下为分子链的两末端各自)存在的2个l中的一个l为氧原子,且另一个l为单键。

[0085]

上述式(2)中,y各自独立地为2~6价、优选2~4价、更优选2价的烃基,可以具有硅原子和/或硅氧烷键,通过在分子中不含有极性基团,从而能够提供拒水拒油性优异的涂

膜。

[0086]

作为y,具体而言,可举出亚丙基、亚丁基、六亚甲基等碳原子数3~10的亚烷基、含有亚苯基等碳原子数6~8的亚芳基的亚烷基(例如碳原子数8~16的亚烷基-亚芳基等)、亚烷基相互经由硅亚烷基结构或硅亚芳基结构键合的2价基团、在硅原子数2~10个、优选2~5个的直链状或硅原子数3~10个、优选3~5个的支链状或环状的2~6价的有机聚硅氧烷残基的键合端键合有碳原子数2~10的亚烷基的2~6价的基团等,优选为碳原子数3~10的亚烷基、包含亚苯基的亚烷基、亚烷基相互经由硅亚烷基结构或硅亚芳基结构键合的2价基团、在硅原子数2~10个的直链状或硅原子数3~10个的支链状或环状的2~4价的有机聚硅氧烷残基的键合端键合有碳原子数2~10的亚烷基的2~4价的基团,进一步优选为碳原子数3~6的亚烷基。

[0087]

在此,作为硅亚烷基结构、硅亚芳基结构,可以例示下述所示的结构。

[0088]

[化12]

[0089][0090]

(式中,r1为甲基、乙基、丙基、丁基等碳原子数1~4的烷基、苯基等碳原子数6~10的芳基,r1可以相同也可以不同。r2为亚甲基、亚乙基、亚丙基(三亚甲基、甲基亚乙基)等碳原子数1~4的亚烷基、亚苯基等碳原子数6~10的亚芳基。)

[0091]

另外,作为硅原子数2~10个、优选2~5个的直链状或硅原子数3~10个、优选3~5个的支链状或环状的2~6价的有机聚硅氧烷残基,可以例示下述所示的基团。

[0092]

[化13]

[0093][0094]

[化14]

[0095][0096]

(式中,r1与上述相同。g为1~9的整数、优选1~4的整数,h为2~6的整数、优选2~4的整数,j为0~8的整数,优选为0或1,h j为3~10、优选3~5的整数,k为1~3的整数,优选为2或3。)

[0097]

作为y,可举出下述式所示的基团。

[0098]

[化15]

[0099][0100]

(式中,e为碳原子数3~10的亚烷基或碳原子数8~16的亚烷基-亚芳基,e为1~4的整数,f为2~10的整数、优选2~8的整数,g与上述相同。)

[0101]

作为y的具体例,例如可列举出下述基团。

[0102]

[化16]

[0103]-ch2ch2ch

2-[0104]-ch2ch2ch2ch

2-[0105]-ch2ch2ch2ch2ch

2-[0106]-ch2ch2ch2ch2ch2ch

2-[0107][0108]

[化17]

[0109][0110]

上述式(2)中,m为1~5的整数,若小于1则对基材的密合性降低,若为6以上,则末端烷氧基值过高而对性能产生不良影响,因此优选为1~3的整数,特别优选1。

[0111]

作为上述式(2)所示的含有氟聚醚基的聚合物,可例示由下述式所示的聚合物。

[0112]

[化18]

[0113][0114]

[化19]

[0115][0116]

(式中,p1与上述相同,q1、r1为1~199的整数,优选为1~100的整数,q1 r1为2~200的整数。)

[0117]

作为上述式(2)所示、α为1时(即,rf为1价的含氟代氧亚烷基的聚合物残基的情况)或α为2时(即,rf为2价的含氟代氧亚烷基的聚合物残基的情况)的含有氟聚醚基的聚合物的制备方法,例如可列举出下述方法。

[0118]

首先,使由下述通式(6)

[0119]

[化20]

[0120][0121]

(式中,rf、α与上述相同,m为可脱离的1价基团。)

[0122]

所示的在末端具有羰基的含有氟聚醚基的聚合物与在末端具有脂肪族不饱和双键(烯烃部位)且具有β氢(即,与金属原子的β位的碳原子键合的氢原子)的有机金属试剂优选在溶剂的存在下进行反应。

[0123]

在上述式(6)中,m为可脱离的1价基团,例如可举出氢原子、卤素原子、羟基、烷氧基、氨基、烷基氨基、硫醇基、烷硫基、酰基等。

[0124]

作为这样的m,例如可列举出下述基团。

[0125]

[化21]

[0126][0127]

作为上述由式(6)所示的在末端具有羰基的含有氟聚醚基的聚合物,具体而言,可以例示下述所示的聚合物。

[0128]

[化22]

[0129][0130]

(式中,p1、q1、r1、q1 r1与上述相同。)

[0131]

作为上述在末端具有脂肪族不饱和双键且具有β氢的有机金属试剂,具体而言,可举出有机锂试剂、格利雅试剂、有机锌试剂、有机硼试剂、有机锡试剂等,特别是从容易处理的观点出发,优选使用格利雅试剂、有机锌试剂。作为这样的有机金属试剂,能够特别优选使用以下的有机金属试剂。

[0132]

[化23]

[0133][0134]

在末端具有脂肪族不饱和双键且具有β氢的有机金属试剂的使用量,相对于上述由式(6)所示的在末端具有羰基的含有氟聚醚基的聚合物的反应性末端基(可脱离的1价基团)1当量,优选使用2~5当量、更优选2.5~3.5当量、进一步优选约3当量。

[0135]

在上述式(6)所示的在末端具有羰基的含有氟聚醚基的聚合物与在末端具有脂肪

族不饱和双键且具有β氢的有机金属试剂的反应中,可以使用溶剂。此时使用的溶剂没有特别限定,从反应化合物为氟化合物的方面出发,优选使用氟系溶剂。作为氟系溶剂,可举出1,3-双(三氟甲基)苯、三氟甲基苯、由agc公司销售的全氟系溶剂(asahiklin ac2000、asahiklin ac6000等)、由3m公司销售的氢氟醚(hfe)系溶剂(novec7100:c4f9och3、novec7200:c4f9oc2h5、novec7300:c2f

5-cf(och3)-cf(cf3)2等)、同样由3m公司销售的全氟系溶剂(pf5080、pf5070、pf5060等)等。氟系溶剂可以单独使用也可以混合使用。

[0136]

另外,作为溶剂,除了上述氟系溶剂以外,还可以使用有机溶剂。作为有机溶剂,可以使用四氢呋喃(thf)、乙二醇二甲醚、二甘醇二甲醚、三甘醇二甲醚、四甘醇二甲醚、二噁烷等醚系溶剂。有机溶剂可以单独使用,也可以与氟系溶剂混合使用。

[0137]

相对于上述由式(6)所示的在末端具有羰基的含有氟聚醚基的聚合物100质量份,溶剂的使用量可以使用10~600质量份、优选50~400质量份、更优选200~350质量份。

[0138]

作为上述由式(6)所示的在末端具有羰基的含有氟聚醚基的聚合物与在末端具有脂肪族不饱和双键且具有β氢的有机金属试剂的反应条件,可以为0~80℃、优选45~70℃、更优选约50℃下进行1~12小时、优选5~7小时。

[0139]

在采用上述条件进行反应后,停止反应,通过分液操作分离水层和氟溶剂层。进一步用有机溶剂清洗所得到的氟溶剂层,蒸馏除去溶剂,由此得到由下述式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物。

[0140]

[化24]

[0141][0142]

(式中,rf、α与上述相同,z独立地为2价烃基,该烃基可以含有硅原子和/或硅氧烷键。)

[0143]

在此,在上述式(7)中,z独立地为2价烃基,优选为碳原子数1~20、特别是2~12的2价烃基,具体而言,可列举出亚甲基、亚乙基、亚丙基(三亚甲基、甲基亚乙基)、亚丁基(四亚甲基、甲基亚丙基)、六亚甲基、八亚甲基等碳原子数1~8的亚烷基、包含亚苯基等碳原子数6~8的亚芳基的亚烷基(例如,碳原子数7~10的亚烷基-亚芳基等)等。作为z,优选为碳原子数1~4的直链亚烷基。

[0144]

作为这样的z,例如可列举出下述基团。

[0145]

[化25]

[0146]-ch2ch

2-[0147]-ch2ch2ch

2-[0148]-ch2ch2ch2ch

2-[0149]-ch2ch2ch2ch2ch

2-[0150]-ch2ch2ch2ch2ch2ch

2-[0151]

[0152]

作为由式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物,具体而言,可以例示下述所示的聚合物。

[0153]

[化26]

[0154][0155]

[化27]

[0156][0157]

(式中,p1、q1、r1、q1 r1与上述相同。)

[0158]

接着,在碱的存在下,根据需要使用提高反应性的添加剂、溶剂,在0~90℃、优选40~60℃、更优选约50℃的温度下将上述得到的由式(7)所示的在分子链末端具有羟基与烯烃部位的含有氟聚醚基的聚合物与烯烃导入剂熟化1~48小时、优选10~40小时、更优选约24小时。

[0159]

此处,作为与上述由式(7)所示的在分子链末端具有羟基与烯烃部位的含有氟聚醚基的聚合物反应的烯烃导入剂,例如能够使用卤化物等,具体而言,可举出烯丙基溴、烯丙基氯、3-丁烯基溴等。

[0160]

相对于由式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物的反应性末端基(羟基)1当量,烯烃导入剂的使用量可以使用1~15当量,更优选3~6当量,进一步优选约4当量。

[0161]

作为上述由式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物与烯烃导入剂的反应中使用的碱,例如可以使用胺类、碱金属系碱等,具体而言,胺类中可以列举三乙胺、二异丙基乙基胺、吡啶、dbu、咪唑等。在碱金属系碱中,可举出氢氧化钠、氢氧化钾、氢化钠、氢化钾、烷基锂、叔丁氧基钾、二异丙基胺锂、双(三甲基甲硅烷基)胺锂、双(三甲基甲硅烷基)胺钠、双(三甲基甲硅烷基)胺钾等。

[0162]

就碱的使用量而言,相对于由式(7)所示的在分子链末端具有羟基和烯烃部位的

含有氟聚醚基的聚合物的反应性末端基(羟基)1当量,可以使用1~20当量,更优选使用4~8当量,进一步优选使用约6当量。

[0163]

在上述由式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物与烯烃导入剂的反应中,作为提高反应性的添加剂,可以使用四丁基卤化铵、碱金属系卤化物等。作为添加剂,具体而言,可以举出四丁基氯化铵、四丁基溴化铵、四丁基碘化铵、四丁基铵硫酸氢盐、碘化钠、碘化钾、碘化铯、冠醚等。这些添加剂通过在反应体系中与烯烃导入剂催化地进行卤素交换而使反应性提高,另外,冠醚通过与金属配位从而提高反应性。

[0164]

就添加剂的使用量而言,相对于由式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物的反应性末端基(羟基)1当量,可以使用0.005~0.1当量,更优选0.01~0.05当量,进一步优选约0.02当量。

[0165]

在上述由式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物与烯烃导入剂的反应中,可以使用溶剂。溶剂未必一定使用,作为所使用的溶剂,作为氟系溶剂,可举出1,3-双(三氟甲基)苯、三氟甲基苯等含氟芳香族烃系溶剂、1,1,1,2,3,4,4,5,5,5-十氟-3-甲氧基-2-(三氟甲基)戊烷等氢氟醚(hfe)系溶剂(3m公司制、商品名:novec系列)、由完全氟化的化合物构成的全氟系溶剂(3m公司制、商品名:fluorinert系列)等。进而,作为有机溶剂,可以使用二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜、乙腈、thf等。

[0166]

就使用溶剂时的使用量而言,相对于由式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物100质量份,可以使用10~300质量份,优选30~150质量份,进一步优选约50质量份。

[0167]

通过上述由式(7)所示的在分子链末端具有羟基和烯烃部位的含有氟聚醚基的聚合物与烯烃导入剂的反应,得到下述由式(8)所示的在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物。

[0168]

[化28]

[0169][0170]

(式中,rf、z、α与上述相同。)

[0171]

作为由式(8)所示的在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物,可优选例示下述所示的聚合物。

[0172]

[化29]

[0173][0174]

[化30]

[0175][0176]

(式中,p1、q1、r1、q1 r1与上述相同。)

[0177]

接着,使上述得到的由式(8)所示的在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物溶解于溶剂例如1,3-双(三氟甲基)苯等氟系溶剂中,混合三甲氧基硅烷等在分子中具有sih基和水解性末端基的有机硅化合物,在氢化硅烷化反应催化剂例如氯铂酸/乙烯基硅氧烷络合物的甲苯溶液存在下,在40~120℃、优选60~100℃、更优选约80℃的温度下熟化1~72小时、优选20~36小时、更优选约24小时,由此得到上述由式(2)所示的含有氟聚醚基的聚合物。

[0178]

另外,作为上述由式(2)所示的含有氟聚醚基的聚合物的制备方法的其他方法,例如可列举出下述方法。

[0179]

将上述得到的由式(8)所示的在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物溶解于溶剂例如1,3-双(三氟甲基)苯等氟系溶剂中,混合三氯硅烷等在分子中具有sih基和水解性末端基(卤素原子)的有机硅化合物,在氢化硅烷化反应催化剂例如氯铂酸/乙烯基硅氧烷络合物的甲苯溶液存在下,在40~120℃、优选60~100℃、更优选约80℃的温度下熟化1~72小时、优选20~36小时、更优选约24小时。应予说明,熟化后,可以将甲硅烷基上的取代基(卤素原子)例如转换为甲氧基等。

[0180]

应予说明,也可以使用不具有水解性末端基的含有sih基的有机硅化合物来代替上述在分子中具有sih基和水解性末端基的有机硅化合物,这种情况下,作为有机硅化合物,使用在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物。此时,与上述方法同样地,使上述由式(8)所示的在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物与在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物反应后,将该反应物的聚合物末端的sih基与烯丙基三甲氧基硅烷等在分子中具有烯烃部位和水解性末端基的有机硅化合物混合,在氢化硅烷化反应催化剂例如氯铂酸/乙烯基硅氧烷络合物的甲苯溶液存在下,在40~120℃、优选60~100℃、更优选约80℃的温度下熟化1~72小时、优选20~36小时、更优选约24小时。

[0181]

此处,在由式(2)所示的含有氟聚醚基的聚合物的制备中,作为在分子中具有sih基及水解性末端基的有机硅化合物,优选由下述通式(9a)~(9d)所示的化合物。

[0182]

[化31]

[0183][0184]

(式中,r、x、n、r1、r2、g、j与上述相同。i为1~5的整数、优选1~3的整数,i j为2~9的整数、优选2~4的整数,r3为碳原子数2~8的2价烃基。)

[0185]

其中,作为r3的碳原子数2~8、优选2~4的2价烃基,可举出亚乙基、亚丙基(三亚甲基、甲基亚乙基)、亚丁基(四亚甲基、甲基亚丙基)、六亚甲基、八亚甲基等亚烷基、亚苯基等亚芳基、或这些基团中的2种以上的组合(亚烷基

·

亚芳基等)等,其中,优选亚乙基、三亚甲基。

[0186]

作为这样的在分子中具有sih基和水解性末端基的有机硅化合物,可以列举例如:三甲氧基硅烷、三乙氧基硅烷、三丙氧基硅烷、三异丙氧基硅烷、三丁氧基硅烷、三异丙烯氧基硅烷、三乙酰氧基硅烷、三氯硅烷、三溴硅烷、三碘硅烷、或以下的硅烷化合物。

[0187]

[化32]

[0188][0189]

在由式(2)所示的含有氟聚醚基的聚合物的制备中,使在分子链末端具有2个烯烃

部位的含有氟聚醚基的聚合物与在分子中具有sih基和水解性末端基的有机硅化合物进行加成反应时的、在分子中具有sih基和水解性末端基的有机硅化合物的使用量,相对于在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物的反应性末端基(末端烯烃部位)1当量,可以使用该有机硅化合物中的sih基为1.5~4当量、更优选2~2.5当量的量。

[0190]

另外,在由式(2)所示的含有氟聚醚基的聚合物的制备中,作为在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物,优选由下述通式(10a)~(10c)所示的化合物。

[0191]

[化33]

[0192][0193]

(式中,r1、r2、g、h、j、h j与上述相同。)

[0194]

作为这样的在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物,例如可列举出下述所示的化合物等。

[0195]

[化34]

[0196][0197]

在由式(2)所示的含有氟聚醚基的聚合物的制备中,使在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物与在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物进行加成反应时的、在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物的使用量,相对于在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物的反应性末端基(末端烯烃部位)1当量,该有机硅化合物中的sih基可以使用5~30当量,更优选使用7~20当量。

[0198]

在由式(2)所示的含有氟聚醚基的聚合物的制备中,作为在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物和在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物的加成反应物,例如可以例示下述所示的加成反应物。

[0199]

[化35]

[0200][0201]

[化36]

[0202][0203]

(式中,p1、q1、r1、q1 r1与上述相同。)

[0204]

另外,在由式(2)所示的含有氟聚醚基的聚合物的制备中,作为与上述加成反应物

的聚合物末端的sih基反应的在分子中具有烯烃部位和水解性末端基的有机硅化合物,优选由下述通式(11)所示的化合物。

[0205]

[化37]

[0206][0207]

(式中,r、x、n与上述相同。u为单键或碳原子数1~6的2价烃基。)

[0208]

上述式(11)中,u为单键或碳原子数1~6的2价烃基,作为碳原子数1~6的2价烃基,具体而言,可举出亚甲基、亚乙基、亚丙基(三亚甲基、甲基亚乙基)、亚丁基(四亚甲基、甲基亚丙基)、六亚甲基等亚烷基、亚苯基等。作为u,优选为单键、亚甲基。

[0209]

作为这样的在分子中具有烯烃部位和水解性末端基的有机硅化合物,例如可列举出下述所示的化合物等。

[0210]

[化38]

[0211]

ch2=chch

2-si(och3)3[0212]

ch2=chch2ch

2-si(och3)3[0213]

在由式(2)所示的含有氟聚醚基的聚合物的制备中,使在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物与在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物的加成反应物与在分子中具有烯烃部位和水解性末端基的有机硅化合物反应时的、在分子中具有烯烃部位和水解性末端基的有机硅化合物的使用量,相对于在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物和在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物的加成反应物的反应性末端基(分子末端的sih基)1当量,可以使用满足上述在分子中具有烯烃部位和水解性末端基的有机硅化合物中的烯烃部位为1.5~4当量、更优选2~2.5当量的量。

[0214]

在上述由式(2)所示的含有氟聚醚基的聚合物的制备中,作为所使用的溶剂,优选氟系溶剂,作为氟系溶剂,可举出1,3-双(三氟甲基)苯、三氟甲基苯、甲基九氟丁基醚、甲基九氟异丁基醚、乙基九氟丁基醚、乙基九氟异丁基醚、1,1,1,2,3,4,4,5,5,5-十氟-3-甲氧基-2-(三氟甲基)戊烷等氢氟醚(hfe)系溶剂(3m公司制、商品名:novec系列)、由完全氟化的化合物构成的全氟系溶剂(3m公司制、商品名:fluorinert系列)等。

[0215]

就溶剂的使用量而言,相对于在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物100质量份,可以使用10~300质量份、优选50~150质量份、进一步优选约100质量份。

[0216]

在由式(2)所示的含有氟聚醚基的聚合物的制备中,作为氢化硅烷化反应催化剂,可举出铂黑、氯铂酸、氯铂酸的醇改性物、氯铂酸与烯烃、醛、乙烯基硅氧烷、炔属醇类等的络合物等、四(三苯基膦)钯、氯三(三苯基膦)铑等铂族金属系催化剂。优选为乙烯基硅氧烷配位化合物等铂系化合物。

[0217]

就氢化硅烷化反应催化剂的使用量而言,相对于在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物、或该聚合物与在分子中不具有水解性末端基、具有2个以上sih基的有机硅化合物的反应物的质量,以过渡金属换算(质量)计,以优选成为0.01~100ppm、更优选成为0.1~50ppm的量使用。

[0218]

然后,通过减压蒸馏除去溶剂和未反应物,可以得到目标化合物。

[0219]

例如,作为在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物,使用由下述式表示的化合物,

[0220]

[化39]

[0221][0222]

使用三甲氧基硅烷作为在分子中具有sih基和水解性末端基的有机硅化合物时,可得到由下述式所示的化合物。

[0223]

[化40]

[0224][0225]

另外,例如,作为在分子链末端具有2个烯烃部位的含有氟聚醚基的聚合物,使用由下述式表示的化合物,

[0226]

[化41]

[0227][0228]

使用三甲氧基硅烷作为在分子中具有sih基和水解性末端基的有机硅化合物时,可得到由下述式所示的化合物。

[0229]

[化42]

[0230][0231]

本发明提供表面处理剂,其含有上述由式(1)所示的具有含羟基的甲硅烷基或水解性甲硅烷基的含有氟聚醚基的聚合物,特别是由式(2)所示的具有含羟基的甲硅烷基或水解性甲硅烷基的含有氟聚醚基的聚合物。该表面处理剂可以包含预先采用公知的方法使该含有氟聚醚基的聚合物的羟基或该含有氟聚醚基的聚合物的末端水解性基团部分地水解而得到的羟基缩合而得到的部分(水解)缩合物。

[0232]

在表面处理剂中可以根据需要添加水解缩合催化剂,例如有机锡化合物(二甲氧基二丁基锡、二月桂酸二丁基锡等)、有机钛化合物(钛酸四正丁酯等)、有机酸(乙酸、甲磺酸、氟改性羧酸等)、无机酸(盐酸、硫酸等)。其中,特别优选乙酸、钛酸四正丁酯、二月桂酸二丁基锡、氟改性羧酸等。

[0233]

水解缩合催化剂的添加量为催化剂量,通常相对于含有氟聚醚基的聚合物和/或其部分(水解)缩合物100质量份,为0.01~5质量份、特别是0.1~1质量份。

[0234]

该表面处理剂可以含有适当的溶剂。作为这样的溶剂,可以例示氟改性脂肪族烃系溶剂(全氟庚烷、全氟辛烷等)、氟改性芳香族烃系溶剂(1,3-双(三氟甲基)苯等)、氟改性醚系溶剂(甲基全氟丁基醚、乙基全氟丁基醚、全氟(2-丁基四氢呋喃)等)、氟改性烷基胺系溶剂(全氟三丁基胺、全氟三戊基胺等)、烃系溶剂(石油精、甲苯、二甲苯等)、酮系溶剂(丙酮、甲乙酮、甲基异丁基酮等)。其中,从溶解性、润湿性等方面考虑,优选氟改性的溶剂,特别优选1,3-双(三氟甲基)苯、全氟(2-丁基四氢呋喃)、全氟三丁胺、乙基全氟丁基醚。

[0235]

上述溶剂可以将其2种以上混合,优选使含有氟聚醚基的聚合物及其部分(水解)

缩合物均匀地溶解。应予说明,溶解于溶剂中的含有氟聚醚基的聚合物及其部分(水解)缩合物的最佳浓度根据处理方法而不同,只要是容易称量的量即可,在直接涂布的情况下,相对于溶剂及含有氟聚醚基的聚合物(及其部分(水解)缩合物)的合计100质量份,优选为0.01~10质量份,特别优选为0.05~5质量份,在进行蒸镀处理的情况下,相对于溶剂及含有氟聚醚基的聚合物(及其部分(水解)缩合物)的合计100质量份,优选为1~100质量份,特别优选为3~30质量份。

[0236]

本发明的表面处理剂可以通过刷涂、浸渍、喷涂、蒸镀处理等公知的方法施予基材。蒸镀处理时的加热方法可以是电阻加热方式,也可以是电子束加热方式中的任一种,没有特别限定。另外,固化温度根据固化方法而不同,例如,在直接涂布(刷涂、浸渍、喷涂等)的情况下,优选在25~200℃、特别是25~80℃下进行30分钟~36小时、特别是1~24小时。另外,在通过蒸镀处理施予的情况下,优选20~200℃的范围。另外,也可以在加湿下使其固化。固化覆膜的膜厚根据基材的种类而适当选定,通常为0.1~100nm,特别为1~20nm。另外,例如在喷涂中预先稀释于添加有水分的氟系溶剂,在水解、即生成si-oh后进行喷涂时,涂布后的固化快。

[0237]

用本发明的表面处理剂处理的基材没有特别限制,可以是纸、布、金属及其氧化物、玻璃、塑料、陶瓷、石英等各种材质。本发明的表面处理剂可以对上述基材赋予拒水拒油性、耐钢丝棉磨损性。能够特别适合用作sio2处理过的玻璃、膜的表面处理剂。

[0238]

作为利用本发明的表面处理剂处理的物品,可举出汽车导航、移动电话、智能手机、数码相机、数码摄像机、pda、便携式音频播放器、汽车音响、游戏机、眼镜镜片、相机镜片、镜头滤波器、太阳镜、胃镜等医疗用设备、复印机、pc、液晶显示器、有机el显示器、等离子体显示器、触摸面板显示器、保护膜、防反射膜等光学物品。另外,从难以滑动的观点出发,也能够对移动电话、智能手机、pc等的壳体进行处理。本发明的表面处理剂能够防止指纹和皮脂附着于上述物品,进而赋予防损伤性(耐磨损性),因此特别是可用作移动电话、智能手机、pc的壳体等的拒水拒油层。

[0239]

另外,本发明的表面处理剂也可用作浴缸、洗面台这样的卫生用品的防污涂层、汽车、电车、飞机等的窗玻璃或强化玻璃、前照灯罩等的防污涂层、外壁用建材的拒水拒油涂层、厨房用建材的防油污用涂层、电话箱的防污及防粘贴纸

·

涂鸦涂层、美术品等的赋予防止指纹附着的涂层、cd、dvd等的防止指纹附着的涂层、模具用的脱模剂或涂料添加剂、树脂改性剂、无机质填充剂的流动性改性剂或分散性改性剂、胶带、膜等的拒水拒油剂。从更不易滑动的观点出发,对建筑材料、特别是地板材料、壁材的防污涂层也有用。

[0240]

实施例

[0241]

以下示出制备例、实施例及比较例,更详细地说明本发明,但本发明并不限定于下述实施例。

[0242]

[制备例1]

[0243]

向反应容器中加入288ml(0.5m thf溶液:1.4

×

10-1

mol)的3-丁烯基溴化镁,搅拌。接着,将由下述式(a)

[0244]

[化43]

[0245][0246]

所示的化合物200g(4.8

×

10-2

mol)、asahiklin ac6000 400g、pf5060 200g的混合液滴加到反应容器内后,在50℃下加热6小时。加热结束后,冷却至室温,滴加盐酸水溶液。通过分液操作,回收作为下层的氟化合物层,然后用丙酮清洗。将作为洗涤后的下层的氟化合物层再次回收,在减压下蒸馏除去残存溶剂,由此得到由下式(b)

[0247]

[化44]

[0248][0249]

所示的含有氟聚醚基的聚合物(数均分子量:约4190)190g。

[0250]1h-nmr

[0251]

δ1.4-1.7(c-ch2ch2ch=ch2)2h

[0252]

δ1.9-2.2(c-ch2ch2ch=ch2)2h

[0253]

δ2.4-2.6(-cf-ch(oh)-ch

2-)1h

[0254]

δ3.9-4.0(-cf-ch(oh)-ch

2-)1h

[0255]

δ4.7-4.9(-ch2ch=ch2)2h

[0256]

δ5.5-5.7(-ch2ch=ch2)1h

[0257]

在反应容器中,将上述得到的由下述式(b)

[0258]

[化45]

[0259][0260]

所示的化合物100g(2.4

×

10-2

mol)、烯丙基溴11.6g(9.6

×

10-2

mol)、四丁基碘化铵0.18g(4.8

×

10-4

mol)混合。接着,添加30质量%氢氧化钠水溶液19g(1.4

×

10-1

mol)后,在50℃下加热24小时。加热结束后,冷却至室温,滴加盐酸水溶液。通过分液操作,回收作为下层的氟化合物层,然后用丙酮清洗。将作为洗涤后的下层的氟化合物层再次回收,在减压下蒸馏除去残存溶剂,由此得到由下述式(c)

[0261]

[化46]

[0262][0263]

所示的含有氟聚醚基的聚合物(数均分子量:约4230)92g。

[0264]1h-nmr

[0265]

δ1.4-1.7(c-ch2ch2ch=ch2)2h

[0266]

δ1.8-2.2(c-ch2ch2ch=ch2)2h

[0267]

δ3.6-4.1(cf-ch-o-ch2ch=ch2)3h

[0268]

δ4.7-5.1(cf-ch-o-ch2ch=ch2c-ch2、ch2ch=ch2)4h

[0269]

δ5.6-5.8(cf-ch-o-ch2ch=ch2c-ch2、ch2ch=ch2)2h

[0270]

在反应容器中,将上述得到的由下述式(c)

[0271]

[化47]

[0272][0273]

所示的化合物80g(1.9

×

10-2

mol)、1,3-双(三氟甲基)苯80g、三甲氧基硅烷9.3g(7.6

×

10-2

mol)、以及氯铂酸/乙烯基硅氧烷络合物的甲苯溶液8.5

×

10-2

g(以pt单质计,含有2.6

×

10-7

mol)混合,在80℃下熟化24小时。然后,减压蒸馏除去溶剂和未反应物,得到80g液态的产物。

[0274]

所得到的化合物通过1h-nmr确认为由下述式(d)所示的结构。

[0275]

[化48]

[0276][0277]1h-nmr

[0278]

δ0.4-0.6(-o-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si)4h

[0279]

δ1.2-1.7(-o-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si)8h

[0280]

δ3.3-3.7(cf-ch(-o-ch2ch2ch

2-si)、-o-ch2ch2ch

2-si、-si(och3)3)21h

[0281]

[制备例2]

[0282]

向反应容器中加入396ml(0.5m thf溶液:1.9

×

10-1

mol)的3-丁烯基溴化镁,进行搅拌。接着,将由下述式(e)

[0283]

[化49]

[0284][0285]

所示的化合物(数均分子量:约1506)100g(6.6

×

10-2

mol)、asahiklin ac6000 200g、pf5060 100g的混合液滴加到反应容器内后,在50℃下加热6小时。加热结束后,冷却至室温,滴加盐酸水溶液。通过分液操作,回收作为下层的氟化合物层,然后用丙酮清洗。将作为洗涤后的下层的氟化合物层再次回收,在减压下蒸馏除去残存溶剂,由此得到由下述式(f)

[0286]

[化50]

[0287][0288]

所示的含有氟聚醚基的聚合物(数均分子量:约1532)86g。

[0289]1h-nmr

[0290]

δ1.4-1.7(c-ch2ch2ch=ch2)2h

[0291]

δ1.9-2.2(c-ch2ch2ch=ch2)2h

[0292]

δ2.4-2.6(-cf-ch(oh)-ch

2-)1h

[0293]

δ3.9-4.0(-cf-ch(oh)-ch

2-)1h

[0294]

δ4.7-4.9(-ch2ch=ch2)2h

[0295]

δ5.5-5.7(-ch2ch=ch2)1h

[0296]

在反应容器中,将上述得到的由下述式(f)

[0297]

[化51]

[0298][0299]

所示的化合物80g(5.2

×

10-2

mol)、烯丙基溴25g(2.1

×

10-1

mol)、四丁基碘化铵0.38g(1.0

×

10-3

mol)混合。接着,添加30质量%氢氧化钠水溶液42g(3.1

×

10-1

mol)后,在50℃下加热24小时。加热结束后,冷却至室温,滴加盐酸水溶液。通过分液操作,回收作为下层的氟化合物层,然后用丙酮清洗。再次回收作为洗涤后的下层的氟化合物层,在减压下蒸馏除去残存溶剂,由此得到由下述式(g)

[0300]

[化52]

[0301][0302]

所示的含有氟聚醚基的聚合物(数均分子量:约1572)77g。

[0303]1h-nmr

[0304]

δ1.4-1.7(c-ch2ch2ch=ch2)2h

[0305]

δ1.8-2.2(c-ch2ch2ch=ch2)2h

[0306]

δ3.6-4.1(cf-ch-o-ch2ch=ch2)3h

[0307]

δ4.7-5.1(cf-ch-o-ch2ch=ch2、c-ch2ch2ch=ch2)4h

[0308]

δ5.6-5.8(cf-ch-o-ch2ch=ch2、c-ch2ch2ch=ch2)2h

[0309]

在反应容器中,将上述得到的由下述式(g)

[0310]

[化53]

[0311][0312]

所示的化合物50g(3.2

×

10-2

mol)、1,3-双(三氟甲基)苯50g、三甲氧基硅烷15.6g(1.3

×

10-1

mol)、及氯铂酸/乙烯基硅氧烷络合物的甲苯溶液1.4

×

10-1

g(以pt单质计,含有4.4

×

10-7

mol)混合,在80℃下熟化24小时。然后,减压蒸馏除去溶剂和未反应物,得到54g的液态的产物。

[0313]

所得到的化合物通过1h-nmr确认为由下述式(h)所示的结构。

[0314]

[化54]

[0315][0316]1h-nmr

[0317]

δ0.4-0.6(-o-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si)4h

[0318]

δ1.2-1.7(-o-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si)8h

[0319]

δ3.3-3.7(cf-ch(-o-ch2ch2ch

2-si)、-o-ch2ch2ch

2-si、-si(och3)3)21h

[0320]

[制备例3]

[0321]

向反应容器中加入72ml(0.5m thf溶液:3.6

×

10-2

mol)的3-丁烯基溴化镁,进行搅拌。接着,将由下述式(i)

[0322]

[化55]

[0323][0324]

所示的化合物100g(1.2

×

10-2

mol)、asahiklin ac6000 200g、pf5060100g的混合液滴加到反应容器内后,在50℃下加热6小时。加热结束后,冷却至室温,滴加盐酸水溶液。通过分液操作,回收作为下层的氟化合物层,然后用丙酮清洗。再次回收作为洗涤后的下层的氟化合物层,在减压下蒸馏除去残存溶剂,由此得到由下述式(j)

[0325]

[化56]

[0326][0327]

所示的含有氟聚醚基的聚合物(数均分子量:约8340)93g。

[0328]1h-nmr

[0329]

δ1.4-1.7(c-ch2ch2ch=ch2)2h

[0330]

δ1.9-2.3(c-ch2ch2ch=ch2)2h

[0331]

δ2.4-2.6(-cf-ch(oh)-ch

2-)1h

[0332]

δ3.9-4.0(-cf-ch(oh)-ch

2-)1h

[0333]

δ4.7-4.9(-ch2ch=ch2)2h

[0334]

δ5.5-5.7(-ch2ch=ch2)1h

[0335]

在反应容器中,将上述得到的由下述式(j)

[0336]

[化57]

[0337][0338]

所示的化合物80g(9.6

×

10-3

mol)、烯丙基溴4.6g(3.8

×

10-2

mol)、四丁基碘化铵0.07g(1.9

×

10-4

mol)混合。接着,添加30质量%氢氧化钠水溶液7.7g(5.8

×

10-2

mol)后,在50℃下加热24小时。加热结束后,冷却至室温,滴加盐酸水溶液。通过分液操作,回收作为下层的氟化合物层,然后用丙酮清洗。将作为洗涤后的下层的氟化合物层再次回收,在减压下蒸馏除去残存溶剂,由此得到由下述式(k)

[0339]

[化58]

[0340][0341]

所示的含有氟聚醚基的聚合物(数均分子量:约8380)73g。

[0342]1h-nmr

[0343]

δ1.4-1.7(c-ch2ch2ch=ch2)2h

[0344]

δ1.8-2.3(c-ch2ch2ch=ch2)2h

[0345]

δ3.6-4.1(cf-ch-o-ch2ch=ch2)3h

[0346]

δ4.7-5.1(cf-ch-o-ch2ch=ch2、c-ch2ch2ch=ch2)4h

[0347]

δ5.6-5.8(cf-ch-o-ch2ch=ch2、c-ch2ch2ch=ch2)2h

[0348]

在反应容器中,将上述得到的由下述式(k)

[0349]

[化59]

[0350][0351]

所示的化合物50g(6.0

×

10-3

mol)、1,3-双(三氟甲基)苯50g、三甲氧基硅烷2.9g(2.4

×

10-2

mol)、及氯铂酸/乙烯基硅氧烷络合物的甲苯溶液2.6

×

10-2

g(以pt单质计,含有8.2

×

10-8

mol)混合,在80℃下熟化24小时。然后,减压蒸馏除去溶剂和未反应物,得到48g液态的产物。

[0352]

所得到的化合物通过1h-nmr确认为由下述式(l)所示的结构。

[0353]

[化60]

[0354][0355]1h-nmr

[0356]

δ0.4-0.6(-o-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si)4h

[0357]

δ1.2-1.8(-o-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si)8h

[0358]

δ3.3-3.7(cf-ch(-o-ch2ch2ch

2-si)、-o-ch2ch2ch

2-si、-si(och3)3)21h

[0359]

[制备例4]

[0360]

在反应容器中,将与制备例1同样地得到的由下述式(c)

[0361]

[化61]

[0362][0363]

所示的化合物40g(9.5

×

10-3

mol)、1,3-双(三氟甲基)苯40g、由下述式(m)

[0364]

[化62]

[0365][0366]

所示的化合物14g(3.8

×

10-2

mol)和氯铂酸/乙烯基硅氧烷络合物的甲苯溶液4.3

×

10-2

g(以pt单质计,含有1.3

×

10-7

mol)混合,在80℃下熟化24小时。然后,减压蒸馏除去溶剂和未反应物,得到43g液态的产物。

[0367]

所得到的化合物通过1h-nmr确认为由下述式(n)所示的结构。

[0368]

[化63]

[0369][0370]1h-nmr

[0371]

δ0.0-0.2(-o-ch2ch2ch

2-si(ch3)

2-c6h

4-si(ch3)

2-、c-ch2ch2ch2ch

2-si(ch3)

2-c6h

4-si(ch3)

2-)24h

[0372]

δ0.4-0.7(-o-ch2ch2ch

2-si-c6h

4-si-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si-c6h

4-si-ch2ch2ch

2-si)12h

[0373]

δ1.2-1.8(-o-ch2ch2ch

2-si-c6h

4-si-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si-c6h

4-si-ch2ch2ch

2-si)12h

[0374]

δ3.3-3.7(cf-ch(-o-ch2ch2ch

2-si)、-o-ch2ch2ch

2-si、-si(och3)3)21h

[0375]

δ7.0-7.5(-o-ch2ch2ch

2-si-c6h

4-si-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si-c6h

4-si-ch2ch2ch

2-si)8h

[0376]

[制备例5]

[0377]

向反应容器中加入420ml(0.5m thf溶液:2.1

×

10-1

mol)的3-丁烯基溴化镁,搅拌。接着,将由下述式(o)

[0378]

[化64]

[0379][0380]

所示的化合物(数均分子量:约5700)200g(3.5

×

10-2

mol)、asahiklin ac6000 400g、pf5060 200g的混合液滴加到反应容器内后,在50℃下加热6小时。加热结束后,冷却至室温,滴加盐酸水溶液。通过分液操作,回收作为下层的氟化合物层,然后用丙酮清洗。将作为洗涤后的下层的氟化合物层再次回收,在减压下蒸馏除去残存溶剂,由此得到由下述式(p)

[0381]

[化65]

[0382][0383]

所示的含有氟聚醚基的聚合物(数均分子量:约5760)184g。

[0384]1h-nmr

[0385]

δ1.3-1.7(c-ch2ch2ch=ch2)4h

[0386]

δ1.9-2.2(c-ch2ch2ch=ch2)4h

[0387]

δ2.4-2.6(-cf-ch(oh)-ch

2-)2h

[0388]

δ3.9-4.0(-cf-ch(oh)-ch

2-)2h

[0389]

δ4.7-5.0(-ch2ch=ch2)4h

[0390]

δ5.5-5.7(-ch2ch=ch2)2h

[0391]

在反应容器中,将上述得到的由下述式(p)

[0392]

[化66]

[0393][0394]

所示的化合物100g(1.7

×

10-2

mol)、烯丙基溴17g(1.4

×

10-1

mol)、四丁基碘化铵0.25g(6.8

×

10-4

mol)混合。接着,添加30质量%氢氧化钠水溶液27g(2.0

×

10-1

mol)后,在50℃下加热24小时。加热结束后,冷却至室温,滴加盐酸水溶液。通过分液操作,回收作为下层的氟化合物层,然后用丙酮清洗。再次回收作为洗涤后的下层的氟化合物层,在减压下蒸馏除去残存溶剂,由此得到由下述式(q)

[0395]

[化67]

[0396][0397]

所示的含有氟聚醚基的聚合物(数均分子量;约5840)89g。

[0398]1h-nmr

[0399]

δ1.3-1.7(c-ch2ch2ch=ch2)4h

[0400]

δ1.8-2.2(c-ch2ch2ch=ch2)4h

[0401]

δ3.6-4.1(cf-ch-o-ch2ch=ch2)6h

[0402]

δ4.7-5.2(cf-ch-o-ch2ch=ch2c-ch2ch2ch=ch2)8h

[0403]

δ5.6-5.8(cf-ch-o-ch2ch=ch2c-ch2ch2ch=ch2)4h

[0404]

在反应容器中,将上述得到的由下述式(q)

[0405]

[化68]

[0406][0407]

所示的化合物70g(1.2

×

10-2

mol)、1,3-双(三氟甲基)苯70g、三甲氧基硅烷12g(9.6

×

10-2

mol)、以及氯铂酸/乙烯基硅氧烷络合物的甲苯溶液1.0

×

10-1

g(以pt单质计,含有3.2

×

10-7

mol)混合,在80℃下熟化24小时。然后,减压蒸馏除去溶剂和未反应物,得到72g液态的产物。

[0408]

所得到的化合物通过1h-nmr确认为由下述式(r)所示的结构。

[0409]

[化69]

[0410][0411]1h-nmr

[0412]

δ0.3-0.6(-o-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si)8h

[0413]

δ1.2-1.6(-o-ch2ch2ch

2-si、c-ch2ch2ch2ch

2-si)16h

[0414]

δ3.3-3.8(cf-ch(-o-ch2ch2ch

2-si)、-o-ch2ch2ch

2-si、-si(och3)3)42h

[0415]

在比较例中使用了以下的聚合物。

[0416]

比较例1:

[0417]

[化70]

[0418][0419]

比较例2:

[0420]

[化71]

[0421][0422]

比较例3

[0423]

[化72]

[0424][0425]

[实施例1~5、比较例1~3]

[0426]

表面处理剂的制备及固化覆膜的形成

[0427]

将制备例1~5中得到的由式(d)、(h)、(l)、(n)、(r)所示的结构的含有氟聚醚基的聚合物和上述(比较例1~3)的由式(s)、(t)、(u)所示的聚合物以浓度成为20质量%的方式溶解于novec 7200(3m公司制、乙基全氟丁基醚),制备表面处理剂。在最表面处理了10nm的sio2的玻璃(康宁公司制gorilla)真空蒸镀各表面处理剂5μl(处理条件为压力:3.0

×

10-3

pa,加热温度:500℃),在25℃、湿度50%的气氛下使其固化12小时,形成膜厚10nm的固化覆膜。

[0428]

拒水拒油性的评价

[0429]

[初始拒水拒油性的评价]

[0430]

对于上述制作的形成有固化覆膜的玻璃,使用接触角计drop master(协和界面科学株式会社制),测定固化覆膜对于水的接触角(拒水性)(液滴:2μl,温度:25℃,湿度:50%)。结果(初期水接触角)如表1所示。

[0431]

在初期,实施例、比较例均显示出良好的拒水性。

[0432]

[滑动性的评价]

[0433]

对于上述制作的形成有固化覆膜的玻璃,作为滑动性的评价,采用下述所示的方法对相对于无纺布的动摩擦系数进行评价。形成了固化覆膜的玻璃的相对于无纺布的动摩擦系数按照astm d1894,使用表面性测定机类型:14fw(新东科学(株)制),在载荷100gf、拉伸速度500mm/分钟的条件下进行测定。结果(动摩擦系数)如表1所示。

[0434]

滑动性

[0435]

载荷:100gf

[0436]

冲程:100mm

[0437]

接触面积:1

×

3cm2[0438]

无纺布:bemcot(旭化成株式会社制)

[0439]

[耐磨损性的评价]

[0440]

对于上述制作的形成有固化覆膜的玻璃,使用摩擦测试仪(新东科学株式会社制),与上述同样地测定在下述条件下摩擦后的固化覆膜相对于水的接触角(拒水性),将水接触角小于100

°

的次数作为耐磨损性的评价(最大10000次)。试验环境条件为25℃、湿度50%。结果(钢丝棉磨损次数、橡皮磨损次数)如表1所示。

[0441]

耐钢丝棉磨损性

[0442]

钢丝棉:bonster#0000

[0443]

接触面积:1cm2[0444]

移动距离(单程):40mm

[0445]

移动速度:4800mm/分钟

[0446]

载荷:1kg/1cm2[0447]

耐橡皮磨损性

[0448]

橡皮:minoan

[0449]

接触面积:

[0450]

移动距离(单程):40mm

[0451]

移动速度:3200mm/分钟

[0452]

载荷:1kg/6mm2φ

[0453]

[表1]

[0454][0455]

实施例1~5、比较例1、2的聚合物的主链由-cf(cf3)cf2o-单元构成,因此动摩擦系数高而难以滑动。另一方面,比较例3的聚合物的主链由-(cf2)

p1

(cf2cf2o)

q1-构成,由于其柔软性,因此动摩擦系数低,容易滑动。另外,比较例1、2的聚合物由于在分子内具有作为极性基团的酰胺基,因此耐钢丝棉磨损性、耐橡皮磨损性差。实施例1~5、比较例3的聚合物在分子内不具有极性基团,与基材密合的反应性基团为2个以上,因此牢固地密合于基材,耐钢丝棉磨损性良好。但是,比较例3的聚合物虽然耐钢丝棉磨损性优异,但主链由-(cf2)

p1

(cf2cf2o)

q1-构成,因此由于其柔软性而耐橡皮磨损性差。另一方面,可知在实施例1~5的具有末端结构的聚合物的情况下,与比较例3的聚合物相比,除了耐钢丝棉性以外,耐橡皮

磨损性也良好,尽管动摩擦系数高,但也同时兼具耐钢丝棉磨损性、耐橡皮磨损性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。