1.本发明属于再生资源领域,具体涉及一种负碳再生骨料混凝土及其预制部品的制备方法。

背景技术:

2.工厂化生产出预制装配式混凝土预制部品,通过现场装配的方式设计建造混凝土结构类房屋建筑,与传统的建造方式相比,采取工厂规模化生产预制装配式混凝土预制部品,质量、精度可控,可最大限度地减少材料损耗;同时,劳动生产率高、进度可控,且减少了现场作业,无粉尘、噪音、污水污染,无二次装修的大量建筑垃圾污染,因此,预制装配式混凝土结构是我国推进建筑工业化进程的重要手段,故市场上混凝土预制部品越来越多。

3.但现有技术中,一方面,制作混凝土预制部品的原材料还是以传统水泥、砂石骨料为主。而传统水泥生产过程中排放的二氧化碳(co2)气体占其排放总量的7%,且天然砂、机制砂资源缺口越来越大,不利于我国社会经济的可持续发展以及“碳达峰、碳中和”战略目标的实现。另一方面,我国建筑拆除产生的废弃固料其量极为巨大,但其利用率也只有5%左右,且利用废弃固料的再生产品多为烧结砖类和陶粒等,品种和功能较为单一,市场容量较小;至于未利用的建筑固废,主要通过暂时堆放或海陆回填方式处理,必将引发环境污染灾害、导致有限资源耗尽。

4.因此,亟需一种能采用建筑废弃固料生产装配式混凝土预制部品的技术。

技术实现要素:

5.本发明的目的是为了实现建筑废弃固料的再利用,同时吸收工业排放的二氧化碳以促进碳中和,提供了一种负碳再生骨料混凝土及其预制部品的制备方法,以实现促进建筑行业的装配式进程。

6.为实现上述发明目的,本发明采用如下技术方案:

7.一种负碳再生骨料混凝土材料,由包含以下质量份数的原料制备而成:

8.负碳再生粗骨料:300~500份

9.天然粗骨料:500~700份

10.负碳再生细骨料:216~360份

11.天然细骨料:360~504份

12.矿物掺合料:200~250份

13.水泥:350~400份

14.减水剂:8~12份

15.水:150~210份

16.所述矿物掺合料为矿渣、粉煤灰、钢渣按照质量比1:1~2:1~1.2 混合,然后再加入少量纳米二氧化硅制得。进一步,所述纳米二氧化硅的质量为矿渣、粉煤灰、钢渣的总质量的1%~2%。

17.进一步,优选所述负碳再生骨料混凝土材料,由以下质量份数的原料制备而成:负碳再生粗骨料:300~500份;天然粗骨料:500~700 份;负碳再生细骨料:216~360份;天然细骨料:360~504份;矿物掺合料:200~250份;水泥:350~400份;减水剂:8~12份;水:150~210 份。

18.更进一步,优选所述负碳再生骨料混凝土材料,由以下质量份数的原料制备而成:负碳再生粗骨料:300份;天然粗骨料:500份;负碳再生细骨料:216份;天然细骨料:504份;矿物掺合料:250 份;水泥:350份;减水剂:10份;水:180份。

19.优选的,所述矿物掺合料中矿渣、粉煤灰、钢渣的质量比为 1:1.5:1,并加入矿渣、粉煤灰、钢渣的总质量的2%的纳米二氧化硅。

20.进一步,所述负碳再生粗骨料为粒径大于4.75mm的再生骨料,所述负碳再生细骨料为粒径在0.15mm-4.75mm的再生骨料。

21.所述天然粗骨料为粒径大于4.75mm的骨料,所述天然细骨料为粒径在0.15mm-4.75mm的骨料。所述骨料一般为砂、石等。

22.进一步,所述负碳再生粗骨料、负碳再生细骨料是由负碳再生裹浆骨料经过筛分得到,所述负碳再生裹浆骨料是由再生骨料经过碳化养护、矿物掺合料裹浆处理获得,其中再生骨料按以下处理方法获得:

23.(a)破碎处理大体积的废弃混凝土,得到破碎的水泥石;

24.(b)选取粒径大于4.75mm的水泥石进行冻融循环处理,使得水泥石表层附着的水泥浆体因破碎处理产生的微裂缝演变成宏观裂缝;

25.(c)在101~110℃温度下(优选105℃温度下)加热处理70~80h (优选72h),增加水泥石中的裂缝数量;

26.(d)将热处理后的水泥石研磨处理10~20分钟,通过高速摩擦碰撞,对水泥石进行整形处理,最终筛分获得不同粒径的具有良好粒形的再生粗、细骨料。

27.进一步,所述步骤(a)中,破碎处理可利用颚式破碎机进行破碎处理。

28.进一步,所述步骤(b)中,所述冻融循环处理的操作步骤是:冻融循环介质采用纯净水,每个循环的冷冻时间为12h,温度保持在-20~-18℃;冷冻过程结束后将试件放入温度为18~20℃的水中融化 12h,融化完成后即可进入下一次循环;循环20~25次。

29.所述冻融循环处理中,每次冷冻和融化时,翻转试样或让水没过试样使其均匀冻融。

30.所述步骤(d)中,研磨处理可在空心式研磨设备中进行。

31.进一步,所述再生骨料经过碳化养护、矿物掺合料裹浆处理,制得负碳再生裹浆骨料,所述碳化养护、矿物掺合料裹浆处理的按以下步骤操作:将再生骨料在水中浸泡1天,然后进行碳化养护,制得负碳再生骨料;再生骨料碳化养护方式为:碳化室内环境湿度90%,室温25℃,co2体积分数30~60%(优选50%),环境压力0.6~1mpa(优选0.8mpa),养护天数3~7天;负碳再生骨料与矿物掺合料、少量水泥混合搅拌20-40s,然后加入少量水搅拌20-30s,进行裹浆,制得负碳再生裹浆骨料,以待制备混凝土。

32.所述裹浆处理中,负碳再生骨料、矿物掺合料、水泥、水的质量比为1:0.15~0.18:0.21~0.24:0.1~0.14,优选1:0.17:0.23:0.12。

33.本发明再生骨料的处理中,通过冻融循环、加热干燥使得水泥石表层附着的水泥

浆体因破碎处理产生的微裂缝扩大成宏观裂缝,并增加水泥石中的裂缝数量,这有利于后续的裹浆处理,在裹浆处理中,新鲜的矿料-水泥浆更容易进入裂缝并凝结、硬化,使得再生骨料密实度增大提高,从而提高再生混凝土的物理力学性能。

34.本发明采用的方法中,碳化养护可将工业排放的二氧化碳固化封存,有利于碳中和战略的实现;碳化后,加入矿物掺合料对再生骨料裹浆处理,主要利用矿物活性颗粒填充再生骨料及界面过渡区的孔隙和微裂纹,改善再生骨料表面的微结构,使其密实化,提高其混凝土制品的抗渗、力学性能和耐久性。

35.本发明利用工业固废再生品代替部分水泥用量,间接降低碳排量,同时也有助于提升混凝土抗渗、抗氯离子等耐久性;利用负碳再生粗、细骨料代替部分天然骨料,实现建筑固废再利用,缓解天然砂石资源压力,也能降低碳排量,有助于碳中和战略的实现。

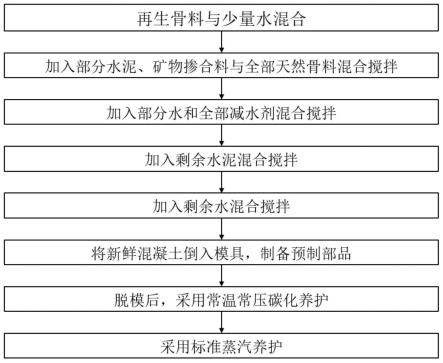

36.本发明还提供利用所述负碳再生骨料混凝土材料制备负碳再生混凝土预制部品的方法,所述方法包括以下步骤:

37.将负碳再生粗骨料、负碳再生细骨料与全部水用量的5%~10%的水混合10-20s(优选15s),加入全部水泥用量60%~80%的水泥、矿物掺合料与全部天然粗骨料、天然细骨料,充分混合搅拌40-60s(优选50s),再加入全部水用量的60%~70%的水和全部减水剂,混合搅拌40-60s(优选50s),加入剩余水泥(全部水泥用量的20%-40%)混合搅拌15-30s(优选20s),加入剩余水(全部水用量的20%~35%)混合搅拌1-2min(优选1.5min),将搅拌后的新鲜混凝土倒入模具,制备负碳再生混凝土预制部品,浇筑20~30小时(优选24h)后脱膜,采用常温常压碳化养护2-6h(优选4h),最后采用标准蒸汽养护 28~30d。

38.其中,常温常压碳化养护条件为co2体积分数为20%,相对湿度90%。

39.本发明可实现建筑废弃固料的资源再利用,对再生骨料进行碳化处理,使得再生骨料表面硬化水泥浆体中的氢氧化钙、水化硅酸钙等矿化成碳酸钙,反应过程中固相体积增大,使得再生骨料孔结构密实,降低再生骨料的吸水性、同时提高其力学性能及耐久性。在负碳再生骨料表面利用裹浆处理,进一步提高其密实度,可处理工业排放的二氧化碳。混凝土配比中30%~50%的负碳再生骨料占比保障了混凝土的力学性能,节约了天然骨料资源。对新拌混凝土浇筑的预制部品采用常温常压碳化养护,使得预制部品表面密实、坚固,该养护方式简单经济,且相对节能,也能一定程度上吸收二氧化碳。

附图说明

40.图1为负碳再生混凝土预制部品的制备流程图。

具体实施方式

41.下面结合附图和实施例对本发明做进一步的详细说明,但不应理解为对本发明的限制。在一定范围内,对发明方法、步骤及条件所做的修改或替换,均属于发明范围。其中未注明具体条件的方法及未说明配方的试剂均按照药学领域常规条件。

42.实施例1

43.负碳再生骨料混凝土材料,由包含以下质量份数的原料制备而成:负碳再生粗骨料(粒径大于4.75mm):300份;天然粗骨料(粒径大于4.75mm):500份;负碳再生细骨料(粒径0.15mm-4.75mm): 216份;天然细骨料(粒径0.15mm-4.75mm):504份;矿物掺合料: 250份;

水泥:350份;减水剂:10份;水:180份。

44.矿物掺合料中矿渣、粉煤灰、钢渣的质量比为1:1.5:1,并加入矿渣、粉煤灰、钢渣的总质量的2%的纳米二氧化硅。

45.所述负碳再生粗骨料、负碳再生细骨料是由负碳再生裹浆骨料经过筛分得到,所述负碳再生裹浆骨料是由再生骨料经过碳化养护、矿物掺合料裹浆处理获得,其中再生骨料按以下处理方法获得:

46.(a)利用颚式破碎机破碎处理大体积的废弃混凝土,得到破碎的水泥石;

47.(b)选取粒径大于4.75mm的水泥石进行冻融循环处理,操作步骤是:冻融循环介质采用纯净水,每个循环的冷冻时间为12h,温度保持在-20~-18℃;冷冻过程结束后将试件放入温度为18~20℃的水中融化12h,融化完成后即可进入下一次循环;循环20次;每次冷冻和融化时,翻转试样或让水没过试样使其均匀冻融;

48.(c)在105℃温度下加热处理72h,增加水泥石中的裂缝数量;

49.(d)将热处理后的水泥石加入空心式研磨设备中,处理10分钟,通过高速摩擦碰撞,对水泥石进行整形处理,最终筛分获得不同粒径的具有良好粒形的再生粗、细骨料。

50.制得的再生骨料在水中浸泡1天,然后进行碳化养护,再生骨料碳化养护方式为:碳化室内环境湿度90%,室温25℃,co2体积分数50%,环境压力0.8mpa,养护天数5天,制得负碳再生骨料。

51.负碳再生骨料100质量份与17质量份矿物掺合料、23质量份水泥混合,搅拌30s,然后加入12份水搅拌25s,进行裹浆,制得负碳再生裹浆骨料。

52.利用负碳再生骨料混凝土材料制备负碳再生混凝土预制部品:

53.将负碳再生粗骨料、负碳再生细骨料与全部水用量的8%的水混合15s,加入全部水泥用量70%的水泥、矿物掺合料与全部天然粗骨料、天然细骨料,充分混合搅拌50s,再加入全部水用量的65%的水和全部减水剂,混合搅拌50s,加入剩余水泥(全部水泥用量的30%)混合搅拌20s,加入剩余水(全部水用量的27%)混合搅拌1.5min,将搅拌后的新鲜混凝土倒入模具,制备负碳再生混凝土预制部品,浇筑24h后脱膜,采用常温常压碳化养护4h,常温常压碳化养护条件为co2体积分数为20%,相对湿度90%。最后采用标准蒸汽养护28d。

54.制得的预制品检测抗压强度,按照gb50010《混凝土结构设计规范》规定:混凝土立方体抗压强度标准值系按照标准方法制作养护的边长为150mm的立方体标准试件,在28d龄期用标准试验方法测得的具有95%保证率的立方体抗压强度。所得结果见表1。

55.对比例1

56.按照实施例1的方法制备负碳再生裹浆骨料,所述负碳再生裹浆骨料是由再生骨料经过碳化养护、矿物掺合料裹浆处理获得,方法步骤同实施例1,所不同的是,再生骨料按以下处理方法获得:

57.(a)利用颚式破碎机破碎处理大体积的废弃混凝土,得到破碎的水泥石;

58.(b)将破碎的水泥石加入空心式研磨设备中,处理10分钟,通过高速摩擦碰撞,对水泥石进行整形处理,最终筛分获得不同粒径的再生粗、细骨料。

59.无冻融无加热干燥的负碳再生骨料按照实施例1的配方比例和步骤,制备负碳再生混凝土预制部品。预制部品的抗压强度数据见表1。

60.对比例2

61.天然骨料混凝土材料,由包含以下质量份数的原料制备而成:天然粗骨料(粒径大于4.75mm):800份;天然细骨料(粒径 0.15mm-4.75mm):720份;矿物掺合料:250份;水泥:350份;减水剂:10份;水:180份。

62.将上述材料按照实施例1的方法制备混凝土预制部品,预制部品的抗压强度数据见表1。

63.对比例3

64.再生骨料混凝土材料,由包含以下质量份数的原料制备而成:再生粗骨料:300份;天然粗骨料:500份;再生细骨料:216份;天然细骨料:504份;矿物掺合料:250份;水泥:350份;减水剂: 10份;水:180份。

65.矿物掺合料中矿渣、粉煤灰、钢渣的质量比为1:1.5:1,并加入矿渣、粉煤灰、钢渣的总质量的2%的纳米二氧化硅。

66.所述再生骨料按以下处理方法获得:

67.(a)利用颚式破碎机破碎处理大体积的废弃混凝土,得到破碎的水泥石;

68.(b)将破碎的水泥石加入空心式研磨设备中,处理10分钟,通过高速摩擦碰撞,对水泥石进行整形处理,最终筛分获得不同粒径的再生粗、细骨料。

69.表1抗压强度实验(试件尺寸:150mm

×

150mm

×

150mm)

[0070][0071]

应当理解的是,虽然在这里可能使用量术语“第一”、“第二”等等来描述各个单元,但是这些单元不应当受这些术语限制。使用这些术语仅仅是为了将一个单元与另一个单元进行区分。举例来说,在不背离示例性实施例的范围的情况下,第一单元可以被称为第二单元,并且类似地第二单元可以被称为第一单元。

[0072]

在本说明书中提到或者可能提到的外、中间、内等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

[0073]

以上所述,仅为本技术的较佳实施例,并非对本技术任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本技术方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本技术的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本技术的等效实施例;同时,凡依据本技术的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本技术的技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。