一种dpc陶瓷基板的表面处理工艺

技术领域

1.本发明涉及半导体加工技术领域,更具体地说,它涉及一种dpc陶瓷基板的表面处理工艺。

背景技术:

2.随着半导体技术的深入发展,对基板的要求越发苛刻:面积小、集成度高、满足大功率封装散热。直接电镀陶瓷基板dpc(direct plated copper)作为一种新型半导体基板,其具有的特殊的薄膜工艺能够实现5μm以上的精细线宽设计,并且能够充分发挥陶瓷材料本身高机械强度、高导热性、优异的绝缘性和膨胀系数。与当下陶瓷基板工艺htcc、ltcc、dbc、amb等相比,dpc陶瓷基板工艺满足常温制程、高温应用,在降低了生产成本的同时降低热应力和翘曲度。

3.当下dpc陶瓷基板工艺相对较成熟,但仍存在许多制程中的不良因素影响dpc陶瓷基板的制备,其中最为主要的就是由于表面处理工艺不良引起的凸起凹坑等,并且结合瓷片本身烧结工艺从而导致瓷片表面出现针眼、水纹印、不平整等缺陷;因此如何改善dpc陶瓷基板表面处理工艺,降低金属层凸起凹坑等不良问题为本发明致力的方向。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种dpc陶瓷基板的表面处理工艺,以解决上述背景技术中提出的问题。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种dpc陶瓷基板的表面处理工艺,其特征在于,包括以下步骤:s1:将瓷片表面进行研磨和扫光后进行清洗烘烤;s2:磁控溅射金属种子层,分别溅射ti层过渡层和cu层金属层;s3:通过贴膜、曝光方式将所需图形转移至陶瓷基板后显影完成光刻图形;s4:采用电镀铜的方式对图形进行加厚,加厚至所需厚度即可;s5:铜面研磨抛光,整平铜面,对图形基板进行电镀镍金保护后退膜、蚀刻、清洗、激光切割完成基板加工。

6.本发明进一步设置为:在s1步骤中,研磨的方式包括皮带传送的单面陶瓷刷 不织布刷水磨,双面研磨共磨去60μm-80μm,粗糙度约在0.4um。

7.本发明进一步设置为:在s1步骤中,研磨的方式包括皮带传送的单面陶瓷刷 不织布刷水磨,双面研磨共磨去60μm-80μm,粗糙度在0.4um

±

0.1um。

8.本发明进一步设置为:在s1步骤中,扫光的方式为自动曲面扫光设备扫光,转速100rpm-500rpm,压力100kg-200kg,正转120s-600s,反转120s-600s,磨料为黄油和钻石粉混合物,磨刷为猪毛刷,扫光后粗糙度在0.15um-0.25um,厚度减薄在10μm

±

1μm。

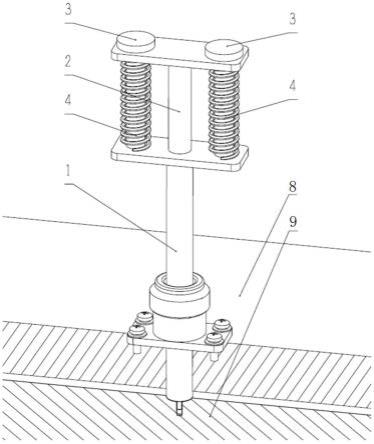

9.本发明进一步设置为:在s1步骤中,清洗包括千级净空环境下超声波减酸洗和百级环境下纯水超声清洗;纯水的电导率控制在1 us/cm

ꢀ‑

10us/cm;碱洗浓度5%-10%,温度50

℃-60℃;酸洗浓度2%-5%,温度30℃-40℃;超声波清洗频率20khz-40khz;清洗后进行100℃的温度烘烤,烘烤时长60min-120min。

10.本发明进一步设置为:在s2步骤中,磁控溅射为钛铜工艺,先于瓷片溅射100nm-150nm的钛层,再溅射1μm-2μm的铜层,溅射压力2.0*10-1pa-3.0*10-1pa、溅射温度200℃-300℃、溅射电流10a-20a、溅射电压500-800v、溅射功率10kw-20kw。

11.本发明进一步设置为:在s2步骤中,磁控溅射铜层时,电源输出方式为正弦波40khz或80khz,具有负载补偿电路,并且使用双铜靶高低功率交互溅射铜层,其一铜靶溅射功率15kw-20kw,其二铜靶溅射功率10kw-15kw。

12.本发明进一步设置为:在s4步骤中,电镀铜的方式为直流电镀,体系为高铜低酸体系,铜离子浓度:60 g/l

ꢀ‑

70g/l,硫酸浓度:2 g/l

ꢀ‑

5g/l;电流密度:1.0 asd

ꢀ‑

2.0asd、电镀加厚20μm-50μm。

13.本发明进一步设置为:在s5步骤中,铜面研磨抛光为陶瓷刷配合不织布刷对铜面进行研磨抛光,研磨陶瓷刷为600目、抛光不织布刷为1500目,铜面减薄2μm

±

0.5微米。

14.本发明进一步设置为:所述瓷片包括氧化铝陶瓷基板、氮化铝陶瓷基板、氮化硅陶瓷基板的一种或多种,其厚度为0.2mm-1.0mm。

15.综上所述,本发明具有以下有益效果:本发明较于以往的dpc陶瓷基板制造工艺,具有更高水平的可靠性,能够降低因原材料原因、制程原因等在加工过程中造成的凸起凹坑;相较于常规dpc陶瓷基板制造工艺相比,在陶瓷片研磨、溅射工艺和电镀后研磨上做出相应表面处理,进一步提高了功率半导体器件连接材料的可靠性及良率。

附图说明

16.图1为本发明的简要流程示意图。

具体实施方式

17.下面结合附图和实施例,对本发明进行详细描述。

18.一种dpc陶瓷基板的表面处理工艺,如图1所示,包括以下步骤:s1:将瓷片表面进行研磨和扫光后进行清洗烘烤;将氧化铝陶瓷片(后续实验均以氧化铝为绝缘陶瓷基板)进行研磨和扫光,使用陶瓷刷和不织布刷对氧化铝陶瓷进行减薄,减薄量约为单面30-40μm,粗糙度测试在0.3-0.4μm,研磨条件为320目陶瓷刷*2和1500目不织布刷*1;使用扫光机对瓷片进行扫光,瓷片真空吸附在扫光机平台,转速100rpm-500rpm,压力100kg-200kg,正转120s-600s,反转120s-600s,磨料为黄油和钻石粉混合物,磨刷为猪毛刷,扫光后粗糙度在0.15um-0.25um,厚度减薄在10微米左右,备用。

19.取上述步骤的瓷片进行酸性除油 碱酸超声纯水洗,酸性除油浓度5%,温度25℃-35℃;碱洗浓度5%-10%,温度50℃-60℃;酸洗浓度2%-5%,温度30℃-40℃;超声波纯水清洗频率20khz-40khz;清洗后100℃高温烘烤,烘烤时长60min-120min,流程中各功能性化学清洗后都需进行纯水浸洗或喷淋冲洗,纯水电导率在1 us/cm

ꢀ‑

10us/cm,备用。

20.s2:磁控溅射金属种子层,分别溅射ti层过渡层和cu层金属层;取步骤s1中瓷片进行磁控溅射,表面金属化工艺为钛铜工艺。

,0.05a/1.0m;研磨次数:一面四次,共8轴;减薄量:约36μm;粗糙度:0.3-0.4μm;均匀性:

±

15μm;瓷片扫光,取上述研磨瓷片进行物理扫光。瓷片真空吸附在扫光机平台,转速100rpm-500rpm,压力100kg-200kg,正转120s-600s,反转120s-600s,磨料为黄油和钻石粉混合物,磨刷为猪毛刷,扫光后粗糙度在0.15-0.25um,厚度减薄在10微米左右。

34.瓷片清洗:取上述步骤的瓷片进行酸性除油 碱酸超声纯水洗,酸性除油浓度5%-8%,温度25℃-35℃,清洗时间600s;碱洗浓度5%-10%,温度50℃-60℃,清洗时间300s;酸洗浓度2%-5%,温度30℃-40℃,清洗时间300s;超声波纯水清洗频率20khz-40khz,清洗时间600s;清洗后100℃高温烘烤,烘烤时长60min-120min,所述流程中各功能性化学清洗后都需进行纯水浸洗或喷淋冲洗,纯水电导率在1 us/cm

ꢀ‑

10us/cm。

35.s2:磁控溅射金属种子层,分别溅射ti层过渡层和cu层金属层。

36.取上述清洗后瓷片进行磁控溅射,先于陶瓷基板溅射100nm-150nm钛层,再溅射1μm-2μm铜层。溅射压力2.0*10-1pa-3.0*10-1pa、溅射温度200℃-300℃、溅射电流10a-20a、溅射电压500-800v、溅射功率10kw-20kw;其中,溅射铜层时,使用双铜靶高低功率交互溅射铜层,其一铜靶溅射功率16kw,其二铜靶溅射功率12kw;s3:通过贴膜、曝光方式将所需图形转移至陶瓷基板后显影完成光刻图形。

37.取步骤s2中金属化瓷片进行后续加工。图形转移:贴膜前处理清洗

→

贴膜

→

曝光

→

显影

→

水洗烘干。过程中控制曝光能量、显影浓度、显影速度等,确保显影后基板表面干膜除净。

38.s4:采用电镀铜的方式对图形进行加厚,加厚至所需厚度即可。

39.电镀铜:除油

→

水洗

→

微蚀

→

水洗

→

酸洗

→

水洗

→

电镀铜

→

水洗

→

烘干。电镀铜过程采用高铜低酸的填孔镀液体系,电镀铜液配制为酸性硫酸铜溶液电镀体系:五水硫酸铜范围:200 g/l

ꢀ‑

260g/l;硫酸范围:40 g/l

ꢀ‑

90g/l ;氯离子范围:40 ppm

ꢀ‑

70ppm ;湿润剂范围:10 ml/l

ꢀ‑

15ml/l ;镀铜光剂范围:0.6 ml/l

ꢀ‑

1.4ml/l;整平剂范围:25 ml/l

ꢀ‑

35ml/l;温度为20℃-26℃,阴极电流密度在1.5 asd

ꢀ‑

2.5asd,阳极电流密度在1 asd

ꢀ‑

3asd,喷流流量在0.2 l/min/喷嘴-2l/min/喷嘴。在该体系下的电镀过程中,由于瓷片本身存在的凹坑等缺陷会经电镀铜补偿填平,减少基板表面凹坑;s5:铜面研磨抛光,整平铜面,对图形基板进行电镀镍金保护后退膜、蚀刻、清洗、激光切割完成基板加工。

40.镀铜后研磨及喷砂:a:研磨抛刷:单面陶瓷刷600目 单面不织布刷150目 ,铜面凸起颗粒移除,表面粗糙度约为0.16μm。b:喷砂,对抛刷后的铜面进行喷砂处理。

41.对样品进行结合力测试:取步骤s3中的金属化陶瓷基板进行350℃烘烤5min,未气泡,结合力符合要求。

42.外观检查:板面哑光洁净,未见明显凹坑凸起对比例一:

一种dpc陶瓷基板的表面处理工艺,包括以下步骤:s1:瓷片扫光、瓷片清洗制备;取尺寸规格为138*190*0.38mm氧化铝瓷片,经扫光后,超声清洗备用;瓷片扫光,取上述研磨瓷片进行物理扫光。瓷片真空吸附在扫光机平台,转速100rpm-500rpm,压力100kg-200kg,正转120s-600s,反转120s-600s,磨料为黄油和钻石粉混合物,磨刷为猪毛刷,扫光后粗糙度在0.15um-0.25um,厚度减薄在10微米左右。

43.瓷片清洗:取上述步骤的瓷片进行酸性除油 碱酸超声纯水洗,酸性除油浓度5%-8%,温度25℃-35℃,清洗时间600s;碱洗浓度5%-10%,温度50℃-60℃,清洗时间300s;酸洗浓度2%-5%,温度30℃-40℃,清洗时间300s;超声波纯水清洗频率20khz-40khz,清洗时间600s;清洗后100℃高温烘烤,烘烤时长60min-120min,所述流程中各功能性化学清洗后都需进行纯水浸洗或喷淋冲洗,纯水电导率在1 us/cm

ꢀ‑

10us/cm。

44.s2:磁控溅射镀膜;取上述清洗后瓷片进行磁控溅射,先于陶瓷基板溅射100nm-150nm钛层,再溅射1μm-2μm铜层。溅射压力2.0*10-1pa-3.0*10-1pa、溅射温度200℃-300℃、溅射电流10a-20a、溅射电压500-800v、溅射功率10kw-20kw。

45.s3:图形转移、电镀加工;取步骤s2中金属化瓷片进行后续加工。图形转移:贴膜前处理清洗

→

贴膜

→

曝光

→

显影

→

水洗烘干。过程中控制曝光能量、显影浓度、显影速度等,确保显影后基板表面干膜除净;电镀铜:除油

→

水洗

→

微蚀

→

水洗

→

酸洗

→

水洗

→

电镀铜

→

水洗

→

烘干。电镀铜过程采用高铜低酸的填孔镀液体系,电镀铜液配制为酸性硫酸铜溶液电镀体系:五水硫酸铜范围:200 g/l

ꢀ‑

260g/l;硫酸范围:40 g/l

ꢀ‑

90g/l;氯离子范围:40 ppm

ꢀ‑

70ppm;湿润剂范围:10 ml/l

ꢀ‑

15ml/l;镀铜光剂范围:0.6 ml/l

ꢀ‑

1.4ml/l;整平剂范围:25ml/l-35ml/l;温度为20℃-26℃,阴极电流密度在1.5 asd

ꢀ‑

2.5asd,阳极电流密度在1 asd

ꢀ‑

3asd,喷流流量在0.2 l/min/喷嘴-2l/min/喷嘴。在该体系下的电镀过程中,由于瓷片本身存在的凹坑等缺陷会经电镀铜补偿填平,减少基板表面凹坑;镀铜后研磨及喷砂:a:研磨抛刷:单面陶瓷刷600目 单面不织布刷150目 ,铜面凸起颗粒移除,表面粗糙度约为0.16μm。b:喷砂,对抛刷后的铜面进行喷砂处理。

46.结合力测试:取步骤s3中的金属化陶瓷基板进行350℃烘烤5min,未气泡,结合力符合要求。

47.外观检查:板面哑光洁净,存在类似波浪纹,分析为瓷片未经研磨表面本身缺陷。

48.对比例二:一种dpc陶瓷基板的表面处理工艺,包括以下步骤:s1:瓷片研磨扫光、瓷片清洗制备;取尺寸规格为138*190*0.38mm氧化铝瓷片,经研磨工艺后,超声清洗备用;研磨工艺参数为:dot series rad series:dot-320*6, 0.1a/0.5m 、 rad-1500*2 ,0.05a/1.0m;研磨次数:一面四次,共8轴;减薄量:约36μm;粗糙度:0.3-0.4μm;

均匀性:

±

15μm;瓷片扫光,取上述研磨瓷片进行物理扫光。瓷片真空吸附在扫光机平台,转速100rpm-500rpm,压力100kg-200kg,正转120s-600s,反转120s-600s,磨料为黄油和钻石粉混合物,磨刷为猪毛刷,扫光后粗糙度在0.15um-0.25um,厚度减薄在10微米左右。

49.瓷片清洗:取上述步骤的瓷片进行酸性除油 碱酸超声纯水洗,酸性除油浓度5%-8%,温度25℃-35℃,清洗时间600s;碱洗浓度5%-10%,温度50℃-60℃,清洗时间300s;酸洗浓度2%-5%,温度30℃-40℃,清洗时间300s;超声波纯水清洗频率20khz-40khz,清洗时间600s;清洗后100℃高温烘烤,烘烤时长60min-120min,所述流程中各功能性化学清洗后都需进行纯水浸洗或喷淋冲洗,纯水电导率在1 us/cm

ꢀ‑

10us/cm。

50.s2:磁控溅射镀膜;取上述清洗后瓷片进行磁控溅射,先于陶瓷基板溅射100-150nm钛层,再溅射1μm-2μm铜层。溅射压力2.0*10-1pa-3.0*10-1pa、溅射温度200℃-300℃、溅射电流10a-20a、溅射电压500v-800v、溅射功率10kw-20kw。

51.s3:图形转移、电镀加工;取步骤s2中金属化瓷片进行后续加工。图形转移:贴膜前处理清洗

→

贴膜

→

曝光

→

显影

→

水洗烘干。过程中控制曝光能量、显影浓度、显影速度等,确保显影后基板表面干膜除净;电镀铜:除油

→

水洗

→

微蚀

→

水洗

→

酸洗

→

水洗

→

电镀铜

→

水洗

→

烘干。电镀铜过程采用高酸低铜的镀液体系,电镀铜液配制为酸性硫酸铜溶液电镀体系:五水硫酸铜范围:45g/l

ꢀ‑

90g/l;硫酸范围:220 g/l-260g/l;氯离子范围:50ppm-70ppm ;湿润整平剂范围:100ml/l-20ml/l;镀铜光剂范围:1ml/l-3ml/l;温度为20℃-25℃,峰值正向电流密度(asf):10asf-30asf。镀铜后研磨及喷砂:a:研磨抛刷:单面陶瓷刷600目 单面不织布刷150目,铜面凸起颗粒移除,表面粗糙度约为0.16μm。b:喷砂,对抛刷后的铜面进行喷砂处理。

52.结合力测试:取步骤s3中的金属化陶瓷基板进行350℃烘烤5min,未气泡,结合力符合要求。

53.外观检查:板面哑光洁净,存在凹坑,原因为高酸低铜体系下的电镀铜未能将一些瓷片表面本身的针眼类坑填满。

54.对以上的实施例和对比例进行数据检测:检测方式为选取实施例一、对比例一、对比例二所生产的瓷片,并在瓷片的随机选取十处进行检测;抽样检测研磨后瓷片厚度: dot series rad series实施例一:

对比例一:对比例二:抽样检测扫光前后后瓷片粗糙度:实施例一:对比例一:

对比例二:以上数据可以得出,实施例一的凹坑凸起占比较小,表面更光整,降低了由于陶瓷衬底本身的凸起凹坑带来的不良。

55.本发明公开了一种dpc陶瓷基板的表面处理工艺,工艺设计合理,通过对陶瓷基板的研磨抛光、磁控溅射、电镀厚铜及镀铜后研磨喷砂处理,dpc陶瓷基板表面更加平整、洁净,减少了凸起凹坑类缺陷的占比,大幅提高良品率,具有较高的实用性。

56.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。