1.本发明涉及二氧化碳捕集技术领域,具体涉及一种用于工业制氢的超音速碳捕集能量回收装置及系统。

背景技术:

2.化石燃料制氢(煤制氢、天然气重整制氢、石油制氢)是氢原料气的主要生产方式,占到氢原料气总产量的72%-96%,此种制氢方式使得氢原料气中含有大量二氧化碳杂质。为防止二氧化碳的二次排放造成温室效应,同时对氢能进行有效利用,对富氢流中的二氧化碳捕集与移除至关重要。

3.传统的富氢流碳捕集技术主要有变压吸附法、低温分离法、溶剂吸收法和膜分离法(金属钯膜扩散法、聚合物膜分离法、多孔无机膜分离、mof膜分离),但这些方法均存在一定的缺陷。如,变压吸附法广泛用于甲醇裂解与焦炉煤气等各类粗氢制备后的纯化工艺,其占地面积大,投资成本高。低温分离法适用于氢含量较低的大规模氢气纯化工业,其需要使用压缩机持续供冷,故能量消耗大且温度控制操作难度大。溶剂吸收法工艺相对成熟,二氧化碳脱除率高,但吸收溶液有损耗且设备能耗较高。

技术实现要素:

4.本发明的一个目的在于提供一种用于工业制氢的超音速碳捕集能量回收装置,有效解决传统的富氢流碳捕集技术存在的缺陷。

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种用于工业制氢的超音速碳捕集能量回收装置,包括立式气液旋流分离器和拉瓦尔喷管,所述立式气液旋流分离器具有筒体、入口管、位于筒体内的旋转气液分离组件、位于筒体上部的气相出口管和位于筒体底部的液相出口管。

7.所述入口管的出口与旋转气液分离组件的入口相通,所述气相出口管的入口与旋转气液分离组件的出气口相通。

8.所述拉瓦尔喷管的出口与所述入口管的入口相连接,所述入口管的出口设置有用于能量回收的叶轮。

9.所述旋转气液分离组件的下方设置有制冷盘管,所述制冷盘管接入制冷循环系统。

10.进一步地,所述叶轮上设有叶轮轴,所述叶轮轴穿过所述筒体,并在叶轮轴的端部连接有发电机。

11.进一步地,所述制冷循环系统是丙烷制冷循环系统,包括依次相连的压缩机、换热器和膨胀阀,所述膨胀阀的出气管与制冷盘管的进气口相连,所述制冷盘管的出气口与压缩机的回气管相连。

12.进一步地,所述旋转气液分离组件包括立式圆筒形的内筒和位于内筒的外侧壁与筒体的内侧壁之间的环形空间内的螺旋板,所述螺旋板的一侧与内筒的外侧壁相连接,所

述内筒的顶部向外周延伸至与筒体的内侧壁相接。

13.进一步地,所述内筒的顶部的左右两部分具有高度差,其中,较高处与较低处之间形成一个弧面,所述弧面的两个侧边分别向外侧垂直延伸至与筒体的内侧壁相接,所述弧面与所述入口管的出口相对;较低处是螺旋板的螺旋起始部位,并且较低处的顶端位于所述气相出口管的入口的下方。

14.进一步地,所述发电机与所述制冷循环系统相连,为制冷循环系统提供电能。

15.进一步地,所述液相出口管连接有用于收集冷凝二氧化碳的收集瓶。

16.本发明的另一个目的在于提供一种用于工业制氢的超音速能量回收碳捕集系统,有效解决传统的富氢流碳捕集技术存在的缺陷。

17.一种用于工业制氢的超音速能量回收碳捕集系统,包括以上实施例所述的用于工业制氢的超音速碳捕集能量回收装置和二级碳捕集系统,所述气相出口管与二级碳捕集系统的入口相连。

18.进一步地,所述二级碳捕集系统是醇胺溶剂吸收碳捕集系统。

19.本发明的有益技术效果是:

20.(1)利用拉瓦尔喷管结构、能量回收叶轮与立式气液旋流分离器配合使用构建超音速碳捕集能量回收装置,既有效回收超音速气流的动能,提高能源利用率;又实现了氢原料气的碳捕集。此外,超音速碳捕集能量回收装置相比于传统氢原料气的碳捕集装置,具有结构和操作简单、设备体积和投资小、处理量大、无溶剂损失的优势。

21.(2)将超音速碳捕集能量回收装置与传统醇胺溶剂吸收碳捕集系统配合使用,在实现氢原料气中二氧化碳完全脱除的同时,有效降低能耗,节约单一醇胺溶剂吸收法至少50%的溶剂损失。

附图说明

22.下面将结合附图和具体实施方式对本发明做进一步地说明。

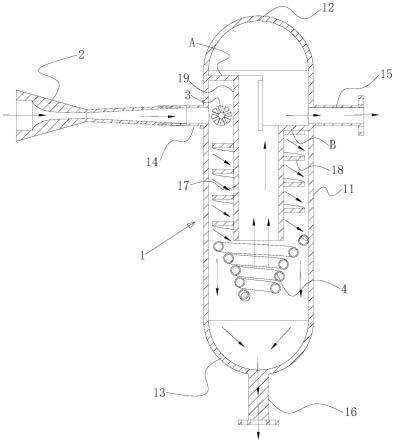

23.图1是本发明超音速碳捕集能量回收装置的剖视图(图中实心箭头指示气相和液相的流动方向)。

24.图2是本发明超音速碳捕集能量回收装置的透视图。

25.图3是本发明超音速能量回收碳捕集系统的结构图。

具体实施方式

26.如图1和图2所示,一种用于工业制氢的超音速碳捕集能量回收装置,包括立式气液旋流分离器1、拉瓦尔喷管2和用于能量回收的叶轮3。

27.所述立式气液旋流分离器1具有筒体11、顶板12、底板13、入口管14、位于筒体内的旋转气液分离组件、位于筒体上部的气相出口管15和位于筒体底部的液相出口管16。所述入口管14的出口与旋转气液分离组件的入口相通,所述气相出口管15的入口与旋转气液分离组件的出气口相通。

28.所述旋转气液分离组件包括立式圆筒形的内筒17和位于内筒的外侧壁与筒体的内侧壁之间的环形空间内的螺旋板18。筒体11的内侧壁、内筒17的外侧壁及上下相邻两圈螺旋板18之间形成螺旋通道。所述内筒17上下开口,所述螺旋板18的一侧与内筒17的外侧

壁相连接,所述内筒17的顶部向外周延伸至与筒体11的内侧壁相接。所述内筒17的顶部的左右两部分具有高度差,如图1中a点和b点所示,其中,较高处a与较低处b之间形成一个弧面19,所述弧面19的两个侧边分别向外侧垂直延伸至与筒体11的内侧壁相接,所述弧面19与所述入口管14的出口相对。较低处b是螺旋板18的螺旋起始部位,并且较低处b的顶端位于所述气相出口管15的入口的下方。

29.所述拉瓦尔喷管2的出口与所述入口管14的入口相连接。如图1所示,拉瓦尔喷管2的前部由大变小向中间收缩至一个窄喉,窄喉之后再由小变大向外扩张至喷管的尾部。氢原料气从井口出来后自带压力可达3-6mpa,自井口出来的氢原料气受高压流入拉瓦尔喷管2,先收缩后膨胀,膨胀过程出现非平衡凝结。气流的速度也因喷截面积的变化而变化,使气流从亚音速到音速,直至加速至超音速。自拉瓦尔喷管2进入入口管14的氢原料气,经过上述变化过程后,氢原料气的温度可达-70℃。

30.为了控制激波,防止氢原料气的动能转化成热能,保证进入立式气液旋流分离器1的氢原料气保持低温,在入口管14的出口处设置用于能量回收的叶轮3,进一步地,叶轮3上设有叶轮轴31,所述叶轮轴31穿过立式气液旋流分离器的筒体11。优选的,叶轮轴31的端部连接发电机9。通过氢原料气的动能推动叶轮3转动,进而带动发电机9发电,将氢原料气的动能回收后转换成电能。

31.由于二氧化碳的凝点是-60℃,因此,进入立式气液旋流分离器1的氢原料气中的二氧化碳凝结为液体。气液混合物继续沿着螺旋通道向下运动,为了保证立式气液旋流分离器内持续低温,在所述内筒17的下方设置有制冷盘管4,所述制冷盘管4接入制冷循环系统。

32.进一步的,所述发电机与所述制冷循环系统相连,为制冷循环系统提供电能。从而,将氢原料气的动能回收,转换成电能再利用,提高了能源利用率。

33.优选的,所述制冷循环系统是丙烷制冷循环系统,如图3所示,包括依次相连的压缩机5、换热器6和膨胀阀7,所述膨胀阀7的出气管与制冷盘管4的进气口相连,所述制冷盘管4的出气口与压缩机5的回气管相连。

34.如图1所示,所述氢原料气经拉瓦尔喷管2进入立式气液旋流分离器1后,气液混合物沿螺旋通道向下运动,凝结的二氧化碳受重力与离心力的作用移动至壁面,并从液相出口管16排出。优选的,在液相出口管16处设置收集瓶8,用于收集冷凝二氧化碳。初步脱除二氧化碳后的氢原料气沿内筒17的内部向上运动至气相出口管15,进入下一级纯化流程。

35.利用拉瓦尔喷管2结构、能量回收叶轮3与立式气液旋流分离器1配合使用构建的超音速碳捕集能量回收装置,相比于传统单一的拉瓦尔喷管,具有压力回收的能力,可有效解决拉瓦尔喷管压力损失过大的问题。同时,可实现对于工业生产氢原料气的碳捕集。相比于传统的富氢流碳捕集技术,本发明提供的超音速碳捕集能量回收装置,高度仅有2-3米,宽度仅40-50厘米,结构简单,设备体积和投资小,并且操作简单、处理量大、无溶剂损失。

36.如图3所示,本发明还提供了一种用于工业制氢的超音速能量回收碳捕集系统,包括上述实施例所述的用于工业制氢的超音速碳捕集能量回收装置和二级碳捕集系统,所述气相出口管连接二级碳捕集系统的入口。优选的,所述二级碳捕集系统是醇胺溶剂吸收碳捕集系统。由于醇胺溶剂吸收碳捕集系统是现有的较成熟的碳捕集技术,因此,其具体的结构设置及工作原理在此不做赘述。将超音速碳捕集能量回收装置和醇胺溶剂吸收碳捕集系

统结合形成级联式的碳捕集系统,相比传统的单一碳捕集方式,使二氧化碳完全脱除的同时,有效降低能耗,减少单一醇胺溶剂吸收法至少50%的溶剂损失。

37.本发明的工作原理是:(1)含二氧化碳杂质气体的氢原料气由拉瓦尔喷管2的入口进入超音速碳捕集能量回收装置,首先,经过拉瓦尔喷管2使气体达到超音速状态,温度下降至-70℃,氢原料气中的二氧化碳在低温条件下凝结为液滴。随后气液混合物从入口管14进入立式气液旋流分离器1,超音速气流推动叶轮3转动,从而实现对于超音速状态下氢原料气动能的回收。通过叶轮3转动带动发电机发电,将动能转换成电能。之后,气液混合物继续沿螺旋通道向下运动,在内筒17下方的制冷盘管4,为筒体11内提供低温支持,实现大部分二氧化碳的冷凝。凝结的二氧化碳受重力与离心力作用移动至壁面,并从液相出口管16排出,进入收集瓶8。(2)脱碳后的气体向上运动至气相出口管15排出,进入下一级醇胺溶剂吸收碳捕集系统,经过醇胺法脱酸循环,彻底脱除二氧化碳。

38.本发明相较于传统的富氢流碳捕集技术,超音速碳捕集能量回收装置具有结构和操作简单、设备体积和投资小、处理量大、无溶剂损失的优势。其与醇胺溶剂吸收碳捕集系统结合组成的级联式碳捕集系统,在二氧化碳完全脱除的同时,有效降低能耗。

39.本发明中未述及的部分采用或借鉴现有技术即可实现。

40.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。