1.本发明涉及混凝土新材料领域,尤其涉及一种铝粉膏的加工方法及加工系统。

背景技术:

2.蒸压加气混凝土是一种多孔轻质混凝土,它以硅质材料(如粉煤灰和砂等)和钙质材料(如石灰和水泥)为主要原料,掺加发气剂,经配料浇注、发气膨胀、切割养护等工艺制成的多孔硅酸盐材料。蒸压加气混凝土砌块的单位体积重量是粘土砖的三分之一,保温性能是粘土砖的3-4倍,隔音性能是粘土砖的2倍,抗渗性能是粘土砖的一倍以上,耐火性能是钢筋混凝土的6-8倍。

3.目前,加气混凝土砌块生产中有一个难以解决的技术问题,加气块塌模率较高,导致加气块合格率在80%左右,导致塌模的主要原因就是现有铝粉膏作为发气剂时,发气效果差、发气不均匀。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种铝粉膏的加工方法,所得铝粉膏作为发气剂在混凝土中发气均匀、发气量合适,使最终所得的加气混凝土砌块具有较高的孔隙率和均匀的多孔结构。

5.本发明提出的一种铝粉膏的加工方法,包括:将铝粉原料和球磨助剂加入球磨机中进行球磨后,送入离心分离器中进行离心分离,分离出薄片状铝粒子和厚片状铝粒子,薄片状铝粒子送入旋风分离器中进行旋风分离,进一步分离出粒径小的片状铝粒子和粒径大的片状铝粒子,粒径小的片状铝粒子再送入袋式收集器中进行布袋收集,将从袋式收集器收集的粒径小的片状铝粒子以及从旋风分离器收集的粒径大的片状铝粒子,分别都用水性助剂进行包覆处理后,即得到所述铝粉膏。

6.优选地,从离心分离器分离出的厚片状铝粒子送回球磨机中重新进行球磨。

7.优选地,球磨机、离心分离器、旋风分离器以及袋式收集器工作过程中都通入惰性气体作为保护气体;

8.优选地,所述惰性气体为氮气。

9.优选地,从袋式收集器收集的片状铝粒子粒径d50不大于20μm,从旋风分离器收集的片状铝粒子粒径d50不大于35μm。

10.优选地,所述铝粉原料为铝粉、铝灰、铝渣或铝箔中的至少一种。

11.优选地,所述球磨助剂为硅烷偶联剂kh-550;

12.优选地,所述硅烷偶联剂kh-550的添加量是铝粉原料的1-5wt%。

13.优选地,所述水性助剂包括正硅酸乙酯、氨水、聚乙二醇和水;

14.优选地,所述正硅酸乙酯的添加量是铝粉原料的7-15wt%,氨水的添加量是铝粉原料的1-5wt%,聚乙二醇的添加量是铝粉原料的3-7wt%,水的添加量是铝粉原料重量的2-4倍;

15.优选地,聚乙二醇的分子量为200-2000。

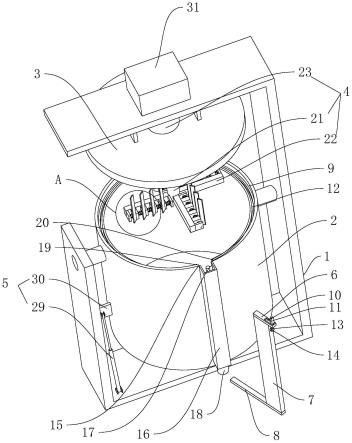

16.优选地,一种铝粉膏的加工系统,包括:球磨机2、离心分离器3、旋风分离器4、袋式收集器5、第一缓存罐6和第二缓存罐7;

17.球磨机2的出料口与离心分离器3的进料口相连,离心分离器3的第一出料口与旋风分离器4的进料口相连,离心分离器3的第二出料口与球磨机2的进料口相连,旋风分离器4的第一出料口与袋式收集器5的进料口相连,旋风分离器4的第二出料口与第一缓存罐6的进料口相连,袋式收集器5的出料口与第二缓存罐7的进料口相连。

18.优选地,所述铝粉膏的加工系统还包括高压风机(10);

19.高压风机10的出气口与球磨机2相连,高压风机10的进气口与袋式收集器5的出气口相连;

20.优选地,所述铝粉膏的加工系统还包括加料机1、第一搅拌机8和第二搅拌机9;

21.加料机1的出料口与球磨机2的进料口相连,第一搅拌机8的进料口与第一缓存罐6的出料口相连,第二搅拌机9的进料口与第二缓存罐7的出料口相连。

22.本发明中,加料机由加料罐、给料机、气动阀、氮气脉冲管组成,将装有物料的原料容器置于加料机上方,加料机有两个进出料气动阀;加料时,首先打开加料罐进料阀,将物料加满后,打开氮气脉冲阀对物料进行搅拌,搅拌均匀后打开出料气动阀,及给料机电机开关,待物料通过给料机匀速加入到系统内;在正常生产过程中,为保证连续稳定的生产,加料罐上氮气脉冲管固定间隔时间内开启对原料进行搅拌。

23.球磨机由电机、球磨机壳体、磨料及冷却系统组成,在电机的带动下球磨机转动,并在球磨机内的磨料也随之转动,此时球磨机进口进入的铝粉原料受到磨料的碾压力下将成为片状粉,片状粉受高速氮气影响输送至下工序,球磨产生的热量通过冷却系统冷却;片状粉受上升氮气流的影响,随气流运动至位于球磨机上方的离心分离器中。

24.离心分离器主要由电机、分级壳体及分级轮组成,电机带动分级轮在分级壳体中高速转动(转速可任意调节),在分级壳体中形成强大的离心力;进入到分级壳体中的气粉混合物在离心力的作用下,大或重的颗粒受离心作用力大,故被甩到边壁并不再受离心力的影响,自然下落到离心分离器底部重新回到球磨机;小或轻的物料受离心力作用小,在分级轮内部悬停,受高压风机引风力的影响符合要求的物料通过分级轮间隙,进入下一部件进行分离或收集;通过调节分级轮的转速便可调整离心分离器中离心力的大小,达到分级不同粒度段物料的目的。

25.受高压电机引力影响离心分离器上方的片状粉输送至旋风分离器上方,该装置为不带动力及运动部件的分离器,物料通过其上方的盘旋管道时,受物料自身重力作用,粗或者重的物料自然下落至旋风分离器底部,进入缓存罐中待搅拌;细或者轻的物料通过旋风分离器时,在自然下落的同时被气流强制牵引,顺管道进入下一组件,进行下一流程。

26.在通过旋风分离器收集后,最细粒度段的物料或尾料进入袋式收集器,片状粉吸附在布袋上,受氮气脉冲打气将片状粉打入缓存罐中待搅拌,氮气受高速风机引力下将氮气输送至球磨机进出口继续循环使用。

27.搅拌机由电机、叶轮、搅拌壳体组成,缓存罐中片状粉加入到搅拌机内,并加入一定比例的相关助剂,启动电机叶轮开始转动将片状粉和助剂充分搅匀得出铝粉膏,停止搅拌机开启出料口阀门,将铝粉膏包装。

28.本系统工作时,置换加料和出料装置的含氧空气将消耗部分氮气,这两个过程的消耗氮气不能回收,故系统工作时需不断补充氮气;补充氮气的工作由配套的氧含量测试仪、氮气补充装置和空压机组自动控制和完成;全系统在多个位置配套有氧含量测试点和氮气补充点,以使系统内的氮气纯度稳定在相对值以内,以快速、及时的补充氮气,保证物料的加工安全。

29.一种发气剂,其是上述加工方法得到的铝粉膏。

30.一种加气混凝土,其包括上述发气剂。

31.与现有技术相比,本发明方法具有以下优点和积极效果:

32.(1)本发明所述铝粉膏的加工方法中,通过球磨机对铝粉原料进行球磨得到片状粉,通过离心分离器对片状粉进行分级,分离出的厚片状铝粒子从离心分离器底部进入到球磨机中重新球磨,分离出的薄片状铝粒子从离心分离器上方出口输送至旋风分离器,通过旋风分离器对薄片状铝粒子进一步进行分级,粒径大的片状铝粒子进入对应的缓存罐以完成收集,粒径小的片状铝粒子从旋风分离器上方出口输送至袋式收集器,袋式收集器由多个布袋式过滤袋组成,粒径小的片状铝粒子和氮气混合物通过过滤袋时,片状铝粒子吸附在过滤袋上,通过氮气脉冲冲击使得吸附在过滤袋上的片状铝粒子震落,进入到相应的缓存罐中以完成收集,最后将从袋式收集器分离出的粒径小的片状铝粒子以及从旋风分离器分离出的粒径大的片状铝粒子,分别都与水性助剂混合后,得到所述铝粉膏。上述工艺可以适配铝粉、铝箔、铝灰/渣等不同原料的铝粉膏生产,同时可以实现铝粉膏的连续生产加工,最终加工出满足不同客户质量要求的产品,并能够保证产品质量的连续稳定性,进行较长时间的存储。

33.(2)本发明所述铝粉膏的加工方法中,先采用硅烷偶联剂kh-550对铝粉表面进行改性,一方面起到分散、助磨和防止表面氧化的作用,另一方面,利用硅烷偶联剂kh-550对铝粉进行接枝反应,使得铝粉表面接枝有含氨基的烷基活性基团,之后加入正硅酸乙酯,含氨基的烷基活性基团可以作为模板剂有助于正硅酸乙酯在其附近形成二氧化硅,最终形成对铝粉包覆的二氧化硅膜层,一方面赋予铝粉优异的水分散性能,防止传统利用硬脂酸包覆铝粉在水泥中出现分散不均匀的情况,导致发气效果较差;另一方面可以减小铝粉与浆料的接触表面积,延长铝粉在料浆中的搅拌时间,通过更长时间的搅拌,使铝粉尽可能地均匀地分散在料浆中,保证最终用于发气剂时,加气混凝土砌块具有非常高的孔隙率和均匀的多孔结构,砌块的强度被大幅提高。

附图说明

34.图1为本发明实施例所述铝粉膏的加工的系统示意图。

具体实施方式

35.下面,通过具体实施例对本发明的技术方案进行详细说明。

36.实施例

37.本实施例提出一种铝粉膏的加工方法,包括:

38.将包括铝粉和铝灰的铝粉原料加入球磨机中进行球磨,球磨机频率为40hz,再加入硅烷偶联剂kh-550,硅烷偶联剂kh-550的添加量是铝粉原料的3wt%,球磨机内引入氮气

作为保护气体,氧含量控制为4.5-5.5%的范围内;

39.将球磨机球磨后的片状铝颗粒粉用鼓风机送入离心分离器中进行离心分离,从离心分离器上方出口输出的薄片状铝粒子送入旋风分离器进行旋风分离,旋风机频率为15hz,从离心分离器下方出口输出的厚片状铝粒子输送回球磨机内继续进行球磨;

40.上述薄片状铝粒子在旋风分离器中进行旋风分离后,从旋风分离器上方出口输出的粒径小的片状铝粒子送入布袋式收集器进行布袋分离,其他粒径大的片状铝粒子从旋风分离器下方出口输出,收集从旋风分离器下方出口输出的粒径大的片状铝粒子(d50不大于35μm);

41.上述粒径小的片状铝粒子在布袋式收集器中通过过滤袋,粒径小的片状铝粒子吸附在过滤袋上与氮气实现分离,通过氮气脉冲冲击使吸附在过滤袋上的粒径小的片状铝粒子震落并从下方出口输出,收集从袋式收集器下方出口输出的粒径小的片状铝粒子(d50不大于20μm);

42.将从袋式收集器下方出口输出的粒径小的片状铝粒子分别与正硅酸乙酯、氨水、聚乙二醇(分子量1000)和水进行搅拌混合,正硅酸乙酯的添加量是铝粉原料的11wt%,氨水的添加量是铝粉原料的3wt%,氨水为质量分数25-28%的氨水,聚乙二醇的添加量是铝粉原料的5wt%,水的添加量是铝粉原料重量的3倍,搅拌混合10h后,即得到所述铝粉膏。

43.参照图1所示,对应上述加工方法,本实施例提出一种铝粉膏的加工系统,包括:

44.加料机1,用于接收、储存、搅拌铝粉和铝灰的铝粉原料和球磨助剂,铝粉原料和球磨助剂从加料机1恒定输送至球磨机2;

45.球磨机2,通过输送管与加料机1连接,用于对铝粉原料和球磨助剂进行球磨,得到片状颗粒粉,片状颗粒粉从球磨机2恒定输送至离心分离器3;

46.离心分离器3,通过输送管与球磨机2连接,用于对片状颗粒粉进行离心分离,分离出薄片状铝粒子和厚片状铝粒子,厚片状铝粒子离心分离器3下方出口输送回球磨机2中重新进行球磨,薄片状铝粒子从离心分离器3上方出口恒定输送至旋风分离器4;

47.旋风分离器4,通过输送管与离心分离器3连接,用于对离心分离器3输送的薄片状铝粒子进行旋风分离,再分离出粒径小的片状铝粒子和粒径大的片状铝粒子,粒径大的片状铝粒子从旋风分离器4下方出口进入第一缓存罐6中,粒径小的片状铝粒子从旋风分离器4上方出口恒定输送至布袋式收集器5;

48.布袋收集器5,通过输送管与高压风机10连接,用于对旋风分离器4输送的粒径小的片状铝粒子进行铝粒子与氮气的分离,布袋收集器5由多个布袋式过滤袋组成,铝粒子和氮气混合物通过过滤袋时,铝粒子吸附在过滤袋上,通过氮气脉冲将铝粒子打下,从布袋收集器5下方出口进入第二缓存罐7中,过滤后的氮气恒定输送至高压风机10;

49.高压风机10,通过输气管与球磨机2连接,用于将过滤后的氮气通过输气管输送至球磨机2的进出口进行循环利用;

50.第一搅拌机8,与第一缓存罐6连接,用于将从第一缓存罐6输送的粒径大的片状铝粒子与水性助剂进行充分混合,得到铝粉膏a;

51.第二搅拌机9,与第二缓存罐7连接,用于将从第二缓存罐7输送的粒径小的片状铝粒子与水性助剂进行充分混合,得到铝粉膏b。

52.对比例1

53.本实施例提出一种铝粉膏的加工方法,包括:

54.将包括铝粉和铝灰的铝粉原料加入球磨机中进行球磨,球磨机频率为40hz,再加入硬脂酸,硬脂酸的添加量是铝粉原料的3wt%,球磨机内引入氮气作为保护气体,氧含量控制为4.5-5.5%的范围内;

55.将球磨机球磨后的片状铝颗粒粉用鼓风机送入离心分离器中进行离心分离,从离心分离器上方出口输出的薄片状铝粒子送入旋风分离器进行旋风分离,旋风机频率为15hz,从离心分离器下方出口输出的厚片状铝粒子输送回球磨机内继续进行球磨;

56.上述薄片状铝粒子在旋风分离器中进行旋风分离后,从旋风分离器上方出口输出的粒径小的片状铝粒子送入布袋式收集器进行布袋分离,其他粒径大的片状铝粒子从旋风分离器下方出口输出,收集从旋风分离器下方出口输出的粒径大的片状铝粒子(d50不大于35μm);

57.上述粒径小的片状铝粒子在布袋式收集器中通过过滤袋,粒径小的片状铝粒子吸附在过滤袋上与氮气实现分离,通过氮气脉冲冲击使吸附在过滤袋上的粒径小的片状铝粒子震落并从下方出口输出,收集从袋式收集器下方出口输出的粒径小的片状铝粒子(d50不大于20μm);

58.将从袋式收集器下方出口输出的粒径小的片状铝粒子分别与二甘醇、聚乙二醇(分子量1000)和水进行搅拌混合,二甘醇的添加量是铝粉原料的5wt%,聚乙二醇的添加量是铝粉原料的5wt%,水的添加量是铝粉原料重量的3倍,搅拌混合10h后,即得到所述铝粉膏。

59.对比例2

60.本实施例提出一种铝粉膏的加工方法,包括:

61.将包括铝粉和铝灰的铝粉原料加入球磨机中进行球磨,球磨机频率为40hz,球磨机内引入氮气作为保护气体,氧含量控制为4.5-5.5%的范围内;

62.将球磨机球磨后的片状铝颗粒粉用鼓风机送入离心分离器中进行离心分离,从离心分离器上方出口输出的薄片状铝粒子送入旋风分离器进行旋风分离,旋风机频率为15hz,从离心分离器下方出口输出的厚片状铝粒子输送回球磨机内继续进行球磨;

63.上述薄片状铝粒子在旋风分离器中进行旋风分离后,从旋风分离器上方出口输出的粒径小的片状铝粒子送入布袋式收集器进行布袋分离,其他粒径大的片状铝粒子从旋风分离器下方出口输出,收集从旋风分离器下方出口输出的粒径大的片状铝粒子(d50不大于35μm);

64.上述粒径小的片状铝粒子在布袋式收集器中通过过滤袋,粒径小的片状铝粒子吸附在过滤袋上与氮气实现分离,通过氮气脉冲冲击使吸附在过滤袋上的粒径小的片状铝粒子震落并从下方出口输出,收集从袋式收集器下方出口输出的粒径小的片状铝粒子(d50不大于20μm);

65.将从袋式收集器下方出口输出的粒径小的片状铝粒子分别与正硅酸乙酯、氨水、聚乙二醇(分子量1000)和水进行搅拌混合,正硅酸乙酯的添加量是铝粉原料的11wt%,氨水的添加量是铝粉原料的3wt%,氨水为质量分数25-28%的氨水,聚乙二醇的添加量是铝粉原料的5wt%,水的添加量是铝粉原料重量的3倍,搅拌混合10h后,即得到所述铝粉膏。

66.实施例所得铝粉膏符合国家标准jc/t407-2008《加气混凝土用铝粉膏》的要求,将

上述实施例和对比例所得到的铝粉膏作为蒸压加气混凝土的发气剂进行检测,具体包括:

67.蒸压加气混凝土砌块的原料组成及配比设计:粉煤灰的重量比为64.38%,石灰的重量比为23%,水泥的重量比为10%,石膏的重量比为2.5%,实施例/对比例铝粉膏的重量比为0.12%;水料比为0.63,粉煤灰、石灰分别进行球磨细化预处理,球磨结束后将粉末过筛,筛选出粒径不大于0.35μm的粉体;

68.蒸压加气混凝土砌块的制备:先将粉煤灰和石膏加入制浆罐内,加55℃温水搅拌至混合均匀,制成原浆,再将石灰、水泥加入原浆中,继续搅拌至混合均匀,制得混合浆料,最后将铝粉膏加入混合浆料中,继续搅拌45s后混合均匀,制得发泡浆料;将发泡浆料注入提前预热好的金属模具中,浇注温度为50℃,将浇注好的浆料坯体随模具放置在温度为45℃的静停室中,经35min发泡后,继续静停2h,采用自动切割装置将坯体切割成标准尺寸的大小,制得成型砖坯;将成型砖坯送入蒸压釜内,然后升温升压,在3h内进气升温升压至1.2mpa、178℃,再恒压恒温保持6h后,排气降压降温,最后出釜,得到所述蒸压加气混凝土砌块。

69.经检测,实施例蒸压加气混凝土砌块内部气孔大小和孔壁厚度均匀,参照国家标准gb11968-2008《蒸压加气混凝土砌块》,蒸压加气混凝土砌块的干密度为624kg/m3,抗压强度为5.6mpa。

70.经检测,对比例1蒸压加气混凝土砌块内部气孔大小和孔壁厚度不均匀,间隔性地出现尺寸达数毫米级的不规则的近似椭圆形和柱状孔洞,参照国家标准gb11968-2008《蒸压加气混凝土砌块》,蒸压加气混凝土砌块的干密度为713kg/m3,抗压强度为3.4mpa。

71.经检测,对比例2蒸压加气混凝土砌块内部气孔大小和孔壁厚度大致均匀,局部地方间隔性地出现尺寸达数毫米级的不规则的近似椭圆形和柱状孔洞,参照国家标准gb11968-2008《蒸压加气混凝土砌块》,蒸压加气混凝土砌块的干密度为689kg/m3,抗压强度为4.0mpa。

72.由上实验结果可知,相比于传统利用硬脂酸包覆铝粉,本实施例所述铝粉膏作为发气剂时,加气混凝土发气充足,抗压强度也更高。相比于直接利用二氧化硅对铝粉进行包覆所得的铝粉膏,本实施例在球磨阶段利用硅烷偶联剂kh-550对铝粉事先进行接枝反应,之后再利用二氧化硅对铝粉进行包覆,可以有效调整二氧化硅对铝粉的包覆程度,当作为发气剂时,可以更加优化气孔结构和改善气孔分布的均匀性,从而提高加气混凝土的强度。

73.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术范围内,根据本发明的技术方案及其发明加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。