1.本发明属于交叉杆检修技术领域,更具体地,涉及一种铁路货车用径向密封结构操纵阀。

背景技术:

2.操纵阀是一种四位四通阀,为漏斗车风控装置开关底门控制开关,是组成风控装置的关键配件,主要作用是可通过人工操作其手把在不同位置,实现控制漏斗车底门开度和开闭的控制。既有操纵阀按照连接方式分为螺纹连接和法兰连接两种,螺纹连接操纵阀是二十世纪六十年代设计,法兰连接结构也已运用近十年,均为研磨面密封结构,这两代给操纵阀经过运用后暴露出了一些问题。

3.其中密封板和尼龙阀芯是橡胶密封结构的核心配件,密封板和尼龙阀芯在厂修时划伤率为100%且密封面均缺润滑脂,其中一部分由于划痕过深而无法研磨修复。划伤原因一方面是密封板和尼龙阀芯没有持久润滑,密封板和尼龙阀芯在运用一段时间后密封面润滑脂被吹干,另一方面是流经密封面压力空气清洁度差,夹杂了固体颗粒,导致密封面划伤。

技术实现要素:

4.本发明的目的是针对现有技术中存在的不足,提供一种铁路货车用径向密封结构操纵阀,该新型操纵阀该阀整体采用创新嵌套设计,密封方式采用变革性的径向面密封结构设计,采用橡胶密封筒作为操纵阀核心密封件,不需要研磨,结构简单,密封可靠,同时第一环形通道和第二环形通道配合橡胶密封筒和阀柱构成双层隔离式的内腔设计,避免外部流经操纵阀空气中夹带的固体颗粒进入阀内破坏阀体1与橡胶密封筒、橡胶密封筒与阀柱的密封面,解决了既有操纵阀造修成本高和检修效率低的问题。

5.为了实现上述目的,本发明提供一种铁路货车用径向密封结构操纵阀,包括:

6.阀体,所述阀体内设置有顶部开放的阀腔,所述阀体的底部设置有与所述阀腔连通的进风孔和排风孔,所述阀体内在所述阀腔的外周沿所述阀腔的轴线方向间隔设置有第一环形通道和第二环形通道,所述阀体的一侧设置有与所述第一环形通道连通的双向风缸后盖连接孔和与所述第二环形通道连通的双向风缸前盖连接孔,所述第一环形通道的内周上设置有与所述阀腔连通的第三孔、第一孔和第四孔,所述第二环形通道的内周上设置有与所述阀腔连通的第五孔和第二孔,所述第三孔、第四孔、第二孔、第一孔分别处于所述阀腔的周向上的不同角度上,所述第五孔与所述第三孔处于所述阀腔的周向上的同一角度上;

7.阀柱,所述阀柱转动设置在所述阀腔内,所述阀柱的内部设置有底部分别与所述进风口和所述排风孔连接的充风通道和排风通道,所述充风通道上沿所述阀柱的轴线方向间隔设置有第六孔和第七孔,所述排风通道上沿所述阀柱的轴线方向间隔设置有第八孔和第九孔,所述第六孔和所述第八孔处于所述阀柱的周向上的不同角度上,所述第六孔能够

与所述第一孔相配合,所述第八孔能够与所述第三孔和第四孔相配合,所述第七孔能够与所述第二孔相配合,所述第九孔能够与所述第二孔和所述第五孔相配合;

8.橡胶密封筒,所述橡胶密封筒设置在所述阀柱与所述阀体之间,所述橡胶密封筒上开设有与所述第一孔、所述第二孔、所述第三孔、所述第四孔和所述第五孔相对应的通孔;

9.阀盖,所述阀盖设置在所述阀体上;

10.把手,所述把手转动设置在所述阀盖上,所述把手的一端贯穿所述阀盖的与所述阀柱连接。

11.可选地,所述双向风缸后盖连接孔和所述双向风缸前盖连接孔处于所述阀腔的周向上的0

°

上,所述第三孔、所述第四孔、所述第二孔和所述第一孔分别处于所述阀腔的周向上的45

°

、90

°

、180

°

和270

°

上。

12.可选地,所述第六孔的轴线与所述第八孔的轴线呈90

°

夹角。

13.可选地,所述阀腔的底部设置有弧形的排风槽,所述排风槽与所述排风孔连通,所述排风通道的下端设置有排风口,所述排风口能够与所述排风槽连通。

14.可选地,所述进风孔靠近所述阀腔的一侧设置有定位腔,所述阀柱的底部设置有与所述定位腔相配合的定位柱,所述充风通道的下端轴向穿过所述定位柱与所述进风孔连通,所述定位柱的外周上设置有密封圈。

15.可选地,所述把手的所述一端可拆卸地连接有阀杆,所述阀杆的一端与所述把手铆接,所述阀杆的另一端贯穿所述阀盖并与所述阀柱连接,所述阀杆的所述另一端的侧壁上设置有限制环,所述阀柱的上端设置有限制槽,所述限制槽内设置有压缩弹簧,所述压缩弹簧的两端分别与所述限制环的下端和所述限制槽的底部连接,所述压缩弹簧对所述阀柱施加持续向下的预紧力。

16.可选地,所述阀盖上设置有多个定位凹陷,所述把手的所述一端设置有与所述阀盖的顶面转动配合的平面,所述平面上设置有弹簧槽,所述弹簧槽内设置有定位弹簧和与所述定位凹陷相配合的定位珠。

17.可选地,所述阀盖上还设置有挡板和位置标记,所述手柄上设置有与所述挡板相配合的挡块。

18.可选地,所述阀腔内设置有有第一定位块,所述阀盖上设置有第二定位块,所述橡胶密封筒上设置有与所述第一定位块和所述第二定位块相配合的第一定位槽和第二定位槽。

19.可选地,还包括滤尘网,所述滤尘网设置在所述进风孔内。

20.本发明提供一种铁路货车用径向密封结构操纵阀,其有益效果在于:

21.1、该新型操纵阀该阀整体采用创新嵌套设计,密封方式采用变革性的径向面密封结构设计,采用橡胶密封筒作为操纵阀核心密封件,不需要研磨,结构简单,密封可靠,同时第一环形通道和第二环形通道配合橡胶密封筒和阀柱构成双层隔离式的内腔设计,避免外部流经操纵阀空气中夹带的固体颗粒进入阀内破坏阀体1与橡胶密封筒、橡胶密封筒与阀柱的密封面,解决了既有操纵阀造修成本高和检修效率低的问题。

22.2、该操纵阀的设计,与既有操纵阀相比,提高了防锈能力和防盗能力,降低了操纵阀造修成本,提高了其本身的运用可靠性和运用安全性,也可显著降低漏斗车的造修成本

和运维成本,为漏斗车产品适应货车修程修制改革和提高使用性能提供了可靠的技术支撑,具有较大的经济效益和社会效益。

23.3、把手旋转全行程设计为135

°

,相比既有操纵阀的240

°

操作更方便;各连接接口的位置顺应漏斗车风控设计管路布置,为漏斗车风控装置设计带来了很大的便利。

24.4、阀柱为不锈钢材质,采用全新的两条“f”型充排风通道,增大了与橡胶密封筒接触面积,保证了自身良好的工艺性,也保证了阀柱旋转的灵活性,对密封筒形成了良好的保护。

25.5、把手位置指示采用弹簧钢珠结构,使得操纵阀把手定位清晰准确,转动灵活,手感好,同时把手具有防松、防盗功能,保证了运用可靠性,降低了把手和阀杆的换修率。

26.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

27.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

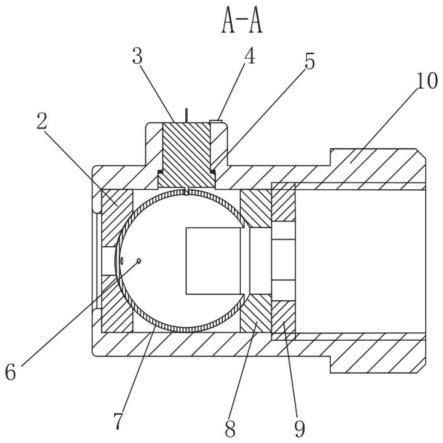

28.图1示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的结构示意图。

29.图2示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的阀体的侧视结构示意图。

30.图3示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的发图的俯视结构示意图。

31.图4示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的橡胶密封筒结构示意图。

32.图5示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的阀柱的结构示意图。

33.图6示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的阀盖的俯视示意图。

34.图7示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的档位示意图。

35.附图标记说明:

36.1、阀体;2、进风孔;3、排风孔;4、双向风缸后盖连接孔;5、双向风缸前盖连接孔;6、第一孔;7、第二孔;8、第三孔;9、第四孔;10、第五孔;11、阀柱;12、第六孔;13、第七孔;14、第八孔;15、第九孔;16、阀盖;17、排风槽;18、橡胶密封筒;19、滤尘网;20、压缩弹簧;21、把手;22、定位柱。

具体实施方式

37.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地

传达给本领域的技术人员。

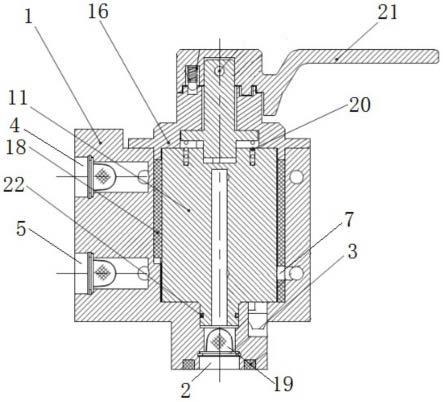

38.图1示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的结构示意图;图2示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的阀体的侧视结构示意图;图3示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的发图的俯视结构示意图;图4示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的橡胶密封筒结构示意图;图5示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的阀柱的结构示意图;图6示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的阀盖的俯视示意图;图7示出了根据本发明的一个实施例的一种铁路货车用径向密封结构操纵阀的档位示意图。

39.如图1-7所示,一种铁路货车用径向密封结构操纵阀,包括:

40.阀体,阀体1内设置有顶部开放的阀腔,阀体的底部设置有与阀腔连通的进风孔2和排风孔3,阀体1内在阀腔的外周沿阀腔的轴线方向间隔设置有第一环形通道和第二环形通道,阀体1的一侧设置有与第一环形通道连通的双向风缸后盖连接孔4和与第二环形通道连通的双向风缸前盖连接孔5,第一环形通道的内周上设置有与阀腔连通的第三孔8、第一孔6和第四孔9,第二环形通道的内周上设置有与阀腔连通的第五孔10和第二孔7,第三孔8、第四孔9、第二孔7、第一孔6分别处于阀腔的周向上的不同角度上,第五孔10与第三孔8处于阀腔的周向上的同一角度上;

41.阀柱11,阀柱11转动设置在阀腔内,阀柱11的内部设置有底部分别与进风口2和排风孔3连接的充风通道和排风通道,充风通道上沿阀柱11的轴线方向间隔设置有第六孔12和第七孔13,排风通道上沿阀柱的轴线方向间隔设置有第八孔14和第九孔15,第六孔12和第八孔14处于阀柱的周向上的不同角度上,第六孔12能够与第一孔6相配合,第八孔14能够与第三孔8和第四孔9相配合,第七孔13能够与第二孔7相配合,第九孔15能够与第二孔7和第五孔10相配合;

42.橡胶密封筒18,橡胶密封筒18设置在阀柱11与阀体1之间,橡胶密封筒18上开设有与第一孔6、第二孔7、第三孔8、第四孔9和第五孔10相对应的通孔;

43.阀盖16,阀盖16设置在阀体1上;

44.把手21,把手21转动设置在阀盖16上,把手21的一端贯穿阀盖16的与阀柱11连接。

45.具体的,采用橡胶密封筒18作为操纵阀核心密封件,利用橡胶密封筒18保证气密性,既不需要研磨,又结构简单,密封可靠,造修成本低,造修效率高,通过阀柱11上的第六孔12、第七孔13、第八孔14和第九孔15与阀体1的第一孔6、第二孔7、第三孔8、第四孔9和第五孔10,配合进风孔2、排风孔3、充风通道和排风通道切换接双向风缸前盖连接孔5和接双向风缸后盖连接孔4的通断,将原轴向密封结构改为径向密封结构,提高了操纵阀密封性能和运用可靠性,同时第一环形通道和第二环形通道配合橡胶密封筒8和阀柱11构成双层隔离式的内腔设计,避免外部流经操纵阀空气中夹带的固体颗粒进入阀内破坏阀体1与橡胶密封筒18、橡胶密封筒18与阀柱11的密封面,解决了既有操纵阀造修成本高和检修效率低的问题。

46.进一步,充风通道和第六孔12和第七孔13,排风通道和第八孔14和第九孔15均构成f型气路。

47.更进一步,通孔可采用“喇叭口”圆弧设计,既保证了与橡胶密封筒18配合良好的

密封性,也保证了阀柱11旋转的灵活性,对密封筒18形成了良好的保护,且为提高操纵阀防锈能力及运用可靠性,阀体1、阀盖16、阀柱11和把手21均为不锈钢材质,取消了黄铜材质配件,解决了偷盗问题。

48.在本实施例中,双向风缸后盖连接孔和双向风缸前盖连接孔处于阀腔的周向上的0

°

上,第三孔、第四孔、第二孔和第一孔分别处于阀腔的周向上的45

°

、90

°

、180

°

和270

°

上。

49.具体的,第一孔6为“开”位后盖充风口,第三孔8为“关”位后盖排风口,第四孔9为“关”位前盖排风口,第二孔7为“关”位前盖充风口,第五孔10为“手动”位排风口,每层孔采用90

°

、45

°

和135

°

的分散布置,保证了其“孔”对“孔”良好密封性的同时,也使得手柄在各位切换操作时每个位置具有足够的旋转行程。

50.进一步,旋转全行程为135

°

,相比既有操纵阀的240

°

操作更方便;各连接接口的位置顺应漏斗车风控设计管路布置,为漏斗车风控装置设计带来了很大的便利。

51.在本实施例中,第六孔的轴线与第八孔的轴线呈90

°

夹角。

52.在本实施例中,阀腔的底部设置有弧形的排风槽17,排风槽17与排风孔3连通,排风通道的下端设置有排风口,排风口能够与排风槽17连接。

53.具体的,排风孔3的排风口设置在侧面,避让进风孔2,排风槽17为135

°

弧形槽,配合阀柱11使得阀柱11排风集中于排风孔3排风。

54.在本实施例中,进风孔2靠近阀腔的一侧设置有定位腔,阀柱11的底部设置有与定位腔相配合的定位柱,充风通道的下端轴向穿过定位柱与进风孔2连通,定位柱的外周上设置有密封圈。

55.具体的,通过定位腔和定位柱的配合提高阀柱11转动稳定性,同时配合密封圈提高气密性。

56.在本实施例中,把手21的一端可拆卸地连接有阀杆,阀杆的一端与把手21铆接,阀杆的另一端贯穿阀盖16并与阀柱11连接,阀杆的另一端的侧壁上设置有限制环,阀柱11的上端设置有限制槽,限制槽内设置有压缩弹簧20,压缩弹簧20的两端分别与限制环的下端和限制槽的底部连接,压缩弹簧20对阀柱11施加持续向下的预紧力;

57.具体的,通过卡接槽连接阀杆和阀柱11,通过压缩弹簧20为阀柱11提供持久可靠的压紧力,配合定位柱保证了阀柱11旋转的稳定性。

58.进一步,阀柱11的上端设置有卡接槽,阀杆的另一端穿过阀盖16与卡接在卡接槽内。

59.在本实施例中,阀盖16上设置有多个定位凹陷,把手的一端设置有与阀盖的顶面转动配合的平面,平面上设置有弹簧槽,弹簧槽内设置有定位弹簧和与定位凹陷相配合的定位珠。

60.具体的,通过定位凹陷和定位珠的配合进行档位定位。

61.在本实施例中,阀盖16上还设置有挡板和位置标记,手柄上设置有与挡板相配合的挡块。

62.在本实施例中,阀腔内设置有有第一定位块,阀盖16上设置有第二定位块,橡胶密封筒18上设置有与第一定位块和第二定位块相配合的第一定位槽和第二定位槽。

63.具体的,橡胶密封筒18采用铁路货车制动阀用橡胶件材质,保证阀的高低温性能满足铁路货车运用工况,结构上设有与阀体1上位置相匹配的5个通孔,通过阀盖16压装于

阀体1和阀座之间,通过适当挤压量,保证阀体1与橡胶密封筒18,橡胶密封筒18与阀柱11之间的密封,也保证了阀柱11转动的灵活性;同时,橡胶具有一定刚度,通过第一定位槽和第二定位槽与第一定位块和第二定位块配合,防止橡胶密封筒18在阀柱11旋转过程中发生旋扭而导致橡胶密封筒18扭曲错位。

64.在本实施例中,还包括滤尘网19,滤尘网19设置在进风孔2内。

65.具体的,为进入阀内的压力空气清洁度提供保障。

66.本实施例铁路货车用新型操纵阀使用时,以连接双向风缸使用为例,双向风缸前后盖分别与双向风缸前盖连接孔5和双向风缸后盖连接孔4连接,通过把手21转动阀柱11,使操纵阀旋转切换开位、保压位、关位和手动位;

[0067]“开”位时,阀柱11上第六孔12和阀体1上第一孔6对齐,阀柱11上第九孔15和阀体1上第二孔7对齐,操纵阀通过充风通道到第六孔12为双向风缸后盖充风,双向风缸前盖通过第九孔15到排风通道排风,其余孔均为阻断密封状态,双向风缸推出;

[0068]

逆时针将手柄旋转45

°

,进入“保压”位,第六孔12和阀体1上第一孔6阻断,第九孔15和阀体1上第二孔7阻断,所有孔为阻断密封状态,双向风缸保持推出位置进入保压状态;

[0069]

继续逆时针旋转45

°

进入“关”位,阀柱11上第七孔13和阀体1上第二孔7对齐,阀柱11上第八孔14和阀体1上第四孔9对齐,操纵阀通过充分通路到第七孔13为双向风缸前盖充风,双向风缸后盖通过第八孔14到排风通道排风,其余孔均为阻断密封状态,双向风缸收回;

[0070]

通过“开”“保压”“关”三个位置间的切换,可以很方便的控制双向风缸的伸出收回和在任意位置保压;

[0071]“关”位逆时针旋转手柄45

°

到“手动”位,此时阀柱11上第八孔14和阀体1上第三孔8对齐,阀柱11上第九孔15和阀体1上第五孔10对齐,其余孔均为阻断密封状态,双向风缸前后盖均与排风通道连通大气,此时双向风缸可手动拉出和推回,便于与双向风缸连接配件组装和检修。

[0072]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。