1.本发明涉及一种金刚石薄膜电容及其制造方法、真空计及其制造方法,属于真空计领域。

背景技术:

2.真空计是应用真空的领域中的关键仪表。传统的电阻真空计、热偶真空计、皮拉尼真空计受限于测量精度、可控性、耐腐蚀性等问题,逐渐无法满足高新技术的应用需求。高性能电容薄膜真空计是目前精度最高且应用范围最广的一种真空计,是半导体、显示面板、核能、军事及真空镀膜等领域不可或缺的重要设备。

3.常用的电容薄膜真空计使用金属膜片或陶瓷膜片,金属膜片存在预应力、弹性后效、弹性滞后以及不耐腐蚀的问题;陶瓷膜片加工难度大,厚度难控制。

4.新一代的金刚石膜片具有比陶瓷、蓝宝石更好的耐腐蚀性能,同时几乎没有弹性后效和滞后,具有广阔的应用前景。

5.然而,天然单晶金刚石成本高,加工、研磨技术难度大,限制了金刚石的应用。人工合成单晶金刚石生长速度慢,目前仅在工业刀具、装饰等领域有应用。

技术实现要素:

6.为了克服现有技术的不足,本发明提供一种金刚石薄膜电容及其制造方法,并提供一种真空计及其制造方法,其中金刚石薄膜电容由多晶金刚石制成,成本低,性能好。

7.本发明解决其技术问题所采用的技术方案是:第一方面,本技术提供一种金刚石薄膜电容制造方法,包括以下步骤:在两片衬底的正面沉积金刚石;其中一片所述衬底直接沉积得到第一部件,另一片所述衬底用金属环包围外沿后沉积得到第二部件;取下所述金属环,并去除所述第一部件和所述第二部件背面的衬底;在所述第二部件一面的中央和所述第一部件背面的中央沉积金属层;在所述金属层上焊上导线,且在所述第一部件或在所述第二部件上开设导线通孔;将所述第一部件和所述第二部件金属层相对且不接触地盖合;在所述第二部件朝上的状态下沉积金刚石,得到所述金刚石薄膜电容。

8.本技术提供的金刚石薄膜电容制造方法用相同规格的衬底做出两种形状的金刚石件,两种形状的金刚石件可配合,配合后再沉积金刚石实现两金刚石件的中空结合,可制得耐腐蚀、高精准度的多晶金刚石膜片。

9.进一步地,所述衬底经过预处理,所述预处理的步骤包括:将所述衬底放置在金刚石纳米粉的无水乙醇悬浊液中超声处理,然后用无水乙醇清洗。

10.经过预处理后,可加快后续在衬底上生长多晶金刚石时的生长速度,且能够使多晶金刚石生长得更加均匀。

11.进一步地,所述衬底为硅片,所述去除所述第一部件和所述第二部件背面的衬底的步骤包括:对所述第一部件和所述第二部件的背面作粗糙化打磨;将所述第一部件和所述第二部件放置在氢氧化钾溶液中加热。

12.在衬底正面生长金刚石后,衬底背面仍为硅,将硅打磨得不平整,增大接触面积,在热的氢氧化钠溶液中完全溶去硅。

13.进一步地,所述在所述第二部件一面的中央和所述第一部件背面的中央沉积金属层的步骤包括:在所述第一部件的背面上和所述第二部件上放置环形挡片,以遮挡边缘并暴露出中央;向所述第一部件和所述第二部件沉积所述金属层;取下所述环形挡片。

14.环形挡片厚度宜为0.3mm-2mm,外径大于第一部件直径,内径小于第二部件直径,内径具体为15mm-40mm,镀制的金属层厚度为80nm-300nm,金属层材质为耐高温电导率良好的金属,例如金。

15.进一步地,所述导线通孔开设在所述第二部件上,所述在所述第二部件朝上的状态下沉积金刚石的步骤之前,取一金属片遮盖所述导线通孔。

16.当导线通孔开设在第一部件上时,在第二部件朝上的状态下沉积金刚石时,导线通孔朝下,不会沉积到金刚石;当导线通孔开设在第二部件上时,在所述第二部件朝上的状态下沉积金刚石需要避免往导线通孔中沉积金刚石,沉积完成后,需要将金属片剥离。

17.进一步地,所述金属环的材质为钼或钨,所述金属环比所述衬底厚0.5mm-1mm,所述金属环与所述衬底的配合间隙为0.07mm-0.15mm。有利于避免金刚石在衬底上表面外的地方形成金刚石或碳膜,且在沉积后容易取下。

18.进一步地,所述在两片衬底的正面沉积金刚石的步骤中,采用化学气相沉积,甲烷/氢气流量比例为4%-7%,总气压60 torr

ꢀ‑

120 torr,工件表面温度710℃-850℃,生长时间2天-5天;所述在所述第二部件朝上的状态下沉积金刚石的步骤中,采用化学气相沉积,甲烷/氢气流量比例为4%-7%,总气压50 torr

ꢀ‑

100 torr,工件表面温度680℃-750℃,生长时间1天-3天。

19.在第一部件和第二部件盖合后,中间的金属层互不接触,具有中空的结构,整体传热不如衬底均匀,因此在第二部件朝上的状态下沉积金刚石过程中,调低总气压和功率,避免工件局部温度过高,避免金刚石沉积不均匀。

20.第二方面,本技术提供一种金刚石薄膜电容,由第一方面所述的金刚石薄膜电容制造方法制成。

21.具体地,该金刚石薄膜电容包括金刚石盆状件、盖在所述金刚石盆状件上的金刚石封闭层以及紧贴所述金刚石封闭层且边缘与所述金刚石盆状件内壁配合的金刚石片状件,所述金刚石盆状件和所述金刚石片状件相对且互不接触地在中央设置有金属层,所述金刚石薄膜电容的一面设置有导线通孔,所述金刚石盆状件上的所述金属层和所述金刚石片状件上的金属层上各设置有导线,所述导线从所述导线通孔中引出所述金刚石薄膜电容

外,所述金刚石盆状件、金刚石封闭层、金刚石片状件均为多晶金刚石。

22.第三方面,本技术提供一种真空计制造方法,包括以下步骤:在第二方面所述金刚石薄膜电容背离所述导线通孔的一面的边缘镀上环形的钛膜;取一真空计探头外壳,所述真空计探头外壳包括上壳体和下壳体,所述上壳体上可拆卸地连接有导线贯通件,所述导线贯通件内设置有延伸线,所述上壳体和所述下壳体可拆卸地连接形成膜片腔,所述下壳体具有底环,在所述底环朝内的一面焊一层胎体;使所述延伸线穿过所述上壳体且与所述导线连接,将所述金刚石薄膜电容放入所述下壳体,使所述钛膜与所述胎体相接触,将所述上壳体装配在所述下壳体上,将所述金刚石薄膜电容的底部与所述底环焊接在一起;在真空下,将所述导线贯通件装配在所述上壳体上;将所述导线贯通件电连接至一信号放大器,得到真空计。

23.胎体在焊接时作为钎料,钛膜有利于增强金刚石膜片与金属(真空计探头外壳多由金属制成)的接触。

24.第四方面,本技术提供一种真空计,包括真空计探头外壳和信号放大器,由第三方面所述的真空计制造方法制成。该真空计具有测量精度高、耐腐蚀等优点。

25.本发明的有益效果是:本发明用相同规格的衬底做出两种形状的金刚石件,沉积出高弹性模量、耐腐蚀性强的多晶金刚石作为金属层的载体,用于真空计中可以有效降低弹性后效和弹性滞后引起的测量精度不高的问题,两种形状的金刚石件容易配合,配合前布设电路并留下导线通孔,配合后再沉积金刚石实现两金刚石件的中空结合,可制得耐腐蚀、高精准度的多晶金刚石膜片。

26.本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术了解。本技术的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

27.图1是在两片衬底的正面沉积金刚石的效果示意图。

28.图2是在第二部件一面的中央和第一部件背面的中央沉积金属层的效果示意图。

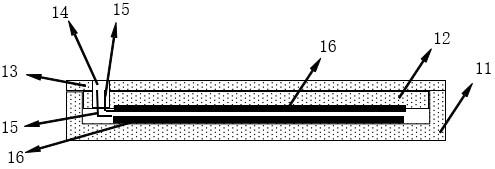

29.图3是本技术实施例提供的一种金刚石薄膜电容的结构示意图。

30.图4是本技术实施例提供的一种真空计的结构示意图。

31.图5是导线贯通件的结构示意图。

32.附图标记:1、硅片;11、金刚石盆状件;12、金刚石片状件;13、金刚石封闭层;14、导线通孔;15、导线;16、金属层;2、金属环;4、环形挡片;5、下壳体;51、底环;52、第一胶圈;53、第一螺纹;6、上壳体;7、导线贯通件;71、延伸线;72、内螺纹;73、氟橡胶圈;74、密封柱。

具体实施方式

33.下面详细描述本发明的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

34.下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。此外,本发明可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。

35.金刚石具有耐腐蚀、力学性能好等优点,是作为电容薄膜真空计的优异膜片材料。多晶金刚石生长速度快,成本低,具有和单晶金刚石可比拟的性能,尤其是微波等离子体化学气相沉积法制备的多晶金刚石。电容薄膜真空计需要的金刚石膜片直径大、厚度均匀、致密不漏气,同时需要进行精细的生长调控和多种微纳加工制造流程。为此,本发明提供一种金刚石薄膜电容制造方法,包括以下步骤:s1:在两片衬底的正面沉积金刚石。其中一片衬底直接沉积得到第一部件,另一片衬底用金属环2包围外沿后沉积得到第二部件。

36.s2:取下金属环2,并去除第一部件和第二部件背面的衬底。

37.s3:在第二部件一面的中央和第一部件背面的中央沉积金属层16。

38.s4:在金属层16上焊上导线15,且在第一部件或在第二部件上开设导线通孔14。

39.s5:将第一部件和第二部件金属层相对且不接触地盖合。“不接触”是指,第一部件上的金属层16或导线15不与第二部件上的金属层16或导线15接触。

40.s6:在第二部件朝上的状态下沉积金刚石,得到金刚石薄膜电容。

41.衬底优选为硅片,步骤s1如图1所示,无遮挡直接沉积金刚石的衬底被金刚石完全覆盖,边缘上也具有金刚石,如图1中的a情形(附图为结构简图,实际上顶面不会出现a情形中如此锐利的棱边);被金属环2包围外沿的衬底边缘被金属环2保护,在沉积金刚石后只有正面(任选一面作为正面,未沉积的一面成为了背面)覆盖有金刚石,如图1中的b情形。用于生成第二部件的硅片1需套上厚度厚于硅片0.5mm-1mm的高纯金属环,高纯金属环可选用钼或钨等,高纯金属环和衬底之间的配合间隙为0.07mm-0.15mm,避免金刚石在衬底上表面外的地方形成金刚石或碳膜。

42.步骤s2包括:取下第二部件的金属环2,将第一部件和第二部件背面的硅片1背面粗打磨至不平整,放置于质量分数10%-20%的氢氧化钾溶液中,将容器放置于加热台上加热至85℃-110℃,刻蚀硅片1。具体地,选用100目-400目磨石将工件背面打磨至表面出现明显不平整,装氢氧化钾的容器选用厚石英烧杯,并使用玻璃板将烧杯瓶口覆盖,避免空气中的二氧化碳与氢氧化钾反应。刻蚀结束终点可通过观察是否有残留硅,或观察是否仍产生气泡判断。刻蚀完成后,第一部件变为盆状,剩下金刚石,称为金刚石件(在文中有时称为金刚石盆状件),第二部件变为片状,剩下金刚石,称为金刚石件(在文中有时称为金刚石片状件)。

43.参照图2,步骤s3的具体步骤为:将工件放置在镀膜设备样品台上(第一部件背面朝上),在表面放置环形挡片4(材质为钼或钨),环形挡片4的厚度为0.3mm-2mm,外径大于金刚石件直径(第一部件的直径大于第二部件的直径,因此只要大于第一部件的直径就大于所有金刚石件的直径),内径15mm-40mm,镀制的金属层16厚80nm-300nm,金属层16材质为耐高温电导率良好金属,如金等。具体地,本底真空2

×

10-4

pa~6

×

10-4

pa,工作气体为ar气,靶材为金靶(纯度为99.99%),溅射电压210v-360v,溅射电流0.22a-0.38a。两个工件均使用同

样规格的环形挡片4,在中央生成同样大小的金属层16。

44.步骤s4中,采用超声波焊接,导线15材质为导电性良好的耐高温金属,例如金等。以在第二部件上开设导线通孔14为例,将第一部件和第二部件金属层16盖合后,使第二部件朝上,取一金属片(材质为钼或钨)覆盖导线通孔14,生长完金刚石后取下金属片。其中,导线通孔14通过机加工或者激光打孔的方式获得,直径1mm-2.5mm,用金属圆片遮挡,金属圆片厚度为0.5mm-2mm、直径2mm-3.5mm。

45.步骤s5中,第一部件和第二部件基本能配合,在一些情况中需要将第二部件的边缘打磨至刚好可卡入第一部件,使得第二部件与第一部件的“盆边”平齐,在步骤s6的摆放方式中即为第二部件的顶面与第一部件的侧壁等高。

46.经历步骤s6后,得到的金刚石薄膜电容如图3所示,包括金刚石盆状件11、盖在金刚石盆状件11上的金刚石封闭层13以及紧贴金刚石封闭层13且边缘与金刚石盆状件11内壁配合的金刚石片状件12,金刚石盆状件11和金刚石片状件12相对且互不接触地在中央设置有金属层16,金刚石薄膜电容的一面设置有导线通孔14,金刚石盆状件上的金属层16和金刚石片状件上的金属层16上各设置有导线15,导线15从导线通孔14中引出金刚石薄膜电容外,金刚石盆状件11、金刚石封闭层13、金刚石片状件12均为多晶金刚石。其中金刚石封闭层13在步骤s6中形成,使金刚石盆状件11和金刚石片状件12固定相连。

47.优选地,步骤s1采用微波等离子体化学气相沉积(mpcvd)或热丝化学气相沉积,步骤s6采用mpcvd。更优选地,步骤s1和步骤s6均采用mpcvd,步骤s1中,甲烷/氢气流量比例为4%-7%,总气压60 torr

ꢀ‑

120 torr,微波功率4500w-7000w,工件表面温度710℃-850℃,生长时间2天-5天,也可在反应过程中通入1sccm-3sccm流量的高纯氮气加快生长速度。步骤s6中,采用化学气相沉积,甲烷/氢气流量比例为4%-7%,总气压50 torr

ꢀ‑

100 torr,微波功率3500w-6000w,工件表面温度680℃-750℃,生长时间1天-3天,也可在反应过程中通入1sccm-3sccm流量的高纯氮气加快生长速度。在第一部件和第二部件盖合后,中间的金属层16互不接触,具有中空的结构,整体传热不如衬底均匀,因此在第二部件朝上的状态下沉积金刚石过程中,调低总气压和功率,避免工件局部温度过高,避免金刚石沉积不均匀。

48.衬底优选为双面精细研磨未抛光的硅片,直径25mm-60mm,硅片平整度小于10微米,翘曲度小于20微米,粗糙度小于50nm,硅片1厚度为0.2mm-1mm,硅片厚度决定薄膜电容的膜片间距。由于等离子体火球为球状分布,圆形硅片表面生长金刚石温度更均匀。采用双面精细研磨未抛光的硅片具有更多的形核位点,金刚石形核生长速度快。

49.优选的实施方式中,在步骤s1之前,还存在步骤s0:预处理。预处理的步骤包括:将衬底放置在金刚石纳米粉的无水乙醇悬浊液中超声处理,然后用无水乙醇清洗。金刚石纳米粉选用20nm-300nm金刚石粉,金刚石粉过大会导致分布不均匀且粗糙度增大。超声处理中超声频率为35hz-60hz,超声时间10分钟-20分钟,超声频率不宜过低或过高,过低会导致作用力度大增加硅片表面粗糙度,频率过高会导致作用力度太低,导致金刚石纳米颗粒无法与硅片充分作用。

50.步骤s1中,样品台表面需要保证无大尺寸颗粒物、无翘曲,避免与硅片1接触不均匀导致升温中硅片1发生翘曲或炸裂。硅片1直接放在样品台中心处,使用圆心尺确定硅片1位置。

51.本发明利用硅片1进行异质外延生长金刚石,通过同一尺寸硅片获得盆状和片状

的金刚石,之后在两者配合后继续生长金刚石实现两者的紧密连接,可保证金刚石薄膜电容器件的力学稳定性。本发明的金刚石薄膜电容制造过程中,采用甲烷、氢气、氮气为原料制备多晶金刚石,原料及尾气均无毒无害,易于处理,环境友好度高,获得原材料容易。利用氢氧化钾刻蚀硅片,原料及产物易处理,无重金属等污染,可用作农业化肥回收利用。该金刚石薄膜电容不仅适用于金刚石薄膜电容真空计,也可用于振动、液压或力学mems器件。

52.参照图4,一种真空计制造方法,包括以下步骤:s71:在上述金刚石薄膜电容背离导线通孔14的一面的边缘镀上环形的钛膜,厚度10微米-50微米,有利于提高金刚石与外壳金属的相容性。以导线通孔14开设在第二部件为例,背离导线通孔14的一面即第一部件。

53.s72:取一真空计探头外壳,真空计探头外壳包括上壳体6和下壳体5,上壳体6上可拆卸地连接有导线贯通件7,导线贯通件7内设置有延伸线71,上壳体6和下壳体5可拆卸地连接形成膜片腔,下壳体5具有底环51,在底环51朝内的一面焊一层胎体,厚度0.5mm-2mm。胎体材料选用低熔点金属,例如镍、钴、钛,降低焊接熔点,防止金刚石石墨化。

54.s73:使延伸线71穿过上壳体6且与导线15连接(具体为焊接),将金刚石薄膜电容放入下壳体5,使钛膜与胎体相接触,将上壳体6装配在下壳体5上,将金刚石薄膜电容的底部与底环51焊接在一起。具体是在惰性无氧气氛下进行乙炔气焊,焊接后在无氧气氛中缓慢冷却到室温。

55.s81:在真空下,将导线贯通件7装配在上壳体6上。具体是在10-2

pa-10-4

pa的真空下,将导线贯通件7通过内螺纹72与上壳体6配合,使用氟橡胶圈73密封。

56.s82:将导线贯通件7电连接至一信号放大器,得到真空计。

57.该真空计包括真空计探头外壳和信号放大器,真空计探头外壳包括上壳体6和下壳体5,上壳体6上可拆卸地连接有导线贯通件7,导线贯通件7内设置有延伸线71,上壳体6和下壳体5可拆卸地连接形成膜片腔,下壳体5具有底环51,底环51上焊接有上述金刚石薄膜电容以封闭膜片腔,导线15与延伸线71电连接,延伸线71与信号放大器电连接。

58.具体地,下壳体5为圆筒状,上壳体6为盖状,下壳体5的内壁设置有第一螺纹53,第一螺纹53的终点处设置有第一胶圈52,上壳体6向下旋进下壳体5并压紧第一胶圈52。

59.导线贯通件7的具体结构如图5所示,为下端开口的旋钮状,中央设置有密封柱74,下端开口处设置有内螺纹72,内螺纹72终点处设置有氟橡胶圈73,密封柱74中埋设有延伸线71(有包漆),密封柱74的材料为玻璃或树脂,延伸线71上下均穿出密封柱74。上壳体6向上凸出地设置有与导线贯通件7配合的外螺纹,在真空环境下,降低了膜片腔内的气压,旋紧导线贯通件7后实现膜片腔的密封。该真空计在接入真空环境后,真空度的变化会导致膜片下表面(方位描述基于图4真空计向下的情形)的应力变化引起应变后,两金属膜形成的电容会变化,通过测量标定不同真空度下的电容大小即可用于测量未知系统的真空度。

60.该真空计拆卸简单,维修更换方便,强酸、强碱环境下金刚石薄膜电容真空计依然可以使用。

61.实施案例首先取直径50mm的圆形平整精细研磨无抛光硅片1,硅片厚度为0.4mm,将硅片放置于金刚石纳米粉的无水乙醇悬浊液中,金刚石纳米粉直径约为50nm,超声处理频率40hz,超声时间15分钟。超声处理后用无水乙醇清洗。

62.将处理后的硅片放置在化学气相沉积系统的样品台上,其中用作第一部件的不作遮挡。用作第二部件的需将硅片套上厚度厚于硅片1mm的高纯钼金属环,金属环和硅片的配合间隙0.1mm。

63.采用微波等离子体化学气相沉积法,通入高纯氢气、甲烷,甲烷/氢气流量比例约4%-7%,总气压80 torr,微波功率5000w,硅片表面温度800℃,分别在两个硅片上各生长时间4天。

64.将生长金刚石后的硅片1背面粗打磨至不平整,放置于质量分数15%的氢氧化钾溶液中,将石英容器放置于加热台上加热85℃℃,盖上玻璃盖板,刻蚀去掉硅片。

65.在工件表面放置环形挡片,挡片厚度0.5mm,外径60mm,内径35mm,利用直流磁控溅射方法在金刚石件中心区域沉积一层金膜,膜厚为200nm,本底真空3

×

10-4

pa,工作气体为ar气,靶材为金靶(纯度为99.99%),溅射电压320v,溅射电流0.32a。

66.利用超声波金属焊接机将金导线15连接到金膜表面。

67.在第二部件上缓慢钻孔方式制造导线通孔以方便金导线的引出,导线通孔直径2mm,将第二部件放于第一部件上方,用高纯钼金属圆片将导线通孔遮挡,钼金属圆片直径3mm,厚度0.5mm,使用微波等离子体化学气相沉积金刚石,微波功率4300w,所用甲烷/氢气流量比例约5%,同时通入1sccm流量的高纯氮气,总气压68torr,工件表面温度680℃,生长时间3天。

68.在第一部件下表面将要与下壳体底部接触的圆周一圈喷镀一层金属钛,厚度约为40微米;底环处喷焊一层低熔点的胎体镍,厚度约为1.5mm;在惰性无氧气氛下(80%氩气、20%氮气)环境下将底环与金刚石进行乙炔气焊,焊接后在气氛中缓慢冷却到室温。

69.将导线引出金刚石件外,与导线贯通件连接(使用焊锡附着在延伸线上,加热后与电极导线连接),在真空下(10-3

pa),将导线贯通件通过内螺纹与上壳体外螺纹配合,使用氟橡胶圈密封,最后将导线贯通件上方延伸线连接到信号放大处理电路部分。

70.经测试该真空计的膜片不与加热的浓硫酸、氢氧化钾反应,具有良好的耐腐蚀效果。

71.本发明所提供的用于真空计的金刚石薄膜电容及其制造方法适用于制造耐腐蚀、高精准度金刚石薄膜电容真空装置,采用高弹性模量、耐腐蚀性强的金刚石作为金属薄膜载体,可以有效降低弹性后效和弹性滞后引起的测量精度不高的问题。利用圆金刚石盆状件与圆金刚石片状件的结合实现同一尺寸硅片制备两种形状的金刚石件,通过两种形状的金刚石件配合后再沉积金刚石实现两金刚石件的结合,过程较简单、成本较低。金刚石薄膜电容真空计引线、密封及拆卸简单,维修更换方便,强酸、强碱环境下金刚石薄膜电容真空计依然可以使用。

72.在本说明书的描述中,参考术语“一个实施方式”“某些实施方式”“示意性实施方式”“示例”“具体示例”、或“一些示例”等的描述意指结合所述实施方式或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

73.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为

本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。