1.本发明属于新材料激光焊接领域,具体地说,本发明涉及一种增材制造钛合金的超声辅助激光焊接方法。

背景技术:

2.钛合金作为一种轻金属合金材料,具有高韧性、高比强度、高比模量、耐蚀性、生物相容性以及易加工等优良的综合性能,在现代制造中越来越多地取代了钢或铝等传统材料,广泛应用在航空航天及其发动机结构、生物医药等多个领域中。随着飞机轻量化需求的不断增长,航空发动机零件的形状和结构越来越复杂,对钛合金结构轻量化及性能提出了更高要求,传统的制造技术已经难以满足对钛合金精密复杂零件的需求。增材制造(additive manufacturing,am)相对于传统制造技术具有显著的优势,am技术的出现解决了钛合金精密构件制造的难题,钛合金am成形材料用量和所占比例不断增大,已经成为国内外航空钛合金先进制造领域的研究热点。

3.am技术是一项集合数字化信息、自动控制技术、光电技术和材料等多领域于一体的先进制造技术,与传统的减材制造技术相比,其将复杂材料分层制造,逐层累加,使材料从数字模型直接形成具有内在工程特征或具有复杂几何形状的构件。其中,金属增材制造技术按热源分类可以分为激光束、电子束和电弧,按原材料物理状态可以分为粉末和丝状。金属增材制造中主要技术分别为激光选区熔化(selective laser melting,slm)技术、电子束熔融成形(electron beam melting,ebm)技术、激光近净成形(laser engineered net shaping,lens)技术和电弧增材制造(wire arc additive manufacturing,waam)技术,其中,slm技术是最常用的金属增材制造工艺。slm技术具有成形精度高、表面质量好及可制造形状复杂零件等优势,可有效减少传统制造工艺中焊缝和零部件数量,从而实现高可靠性、集约化和轻量化制造,尤其适合复杂结构零件的精密快速制造。

4.然而,受到粉床am成形腔尺寸的限制,或者复杂结构件的多功能需求,或者基于am直接成形大尺寸结构件的成本考虑,大尺寸复杂结构am成形材料往往难以直接实现,为此,很多情况下都要涉及到将单独的am成形材料,或者将am成形材料与其他传统材料的连接问题,焊接作为一种优质、高效的连接手段是解决此问题的首选。同时,这些am成形材料在后续加工和使用过程中,可能会出现零件损伤失效的情况,如整体报废或更换,会造成极大的材料资源浪费,提高生产成本。因此,往往采用焊接技术进行有效修复,恢复其使用性能,延长使用寿命。

5.目前,国内外钛合金am成形材料的焊接研究尚处于起步阶段,对am成形材料的焊接方面的研究报道有限,对钛合金slm件的焊接研究主要集中在激光焊接及电子束焊接方面。采用上述高能束焊接方法焊接时,焊缝中会出现粗大的β柱状晶及因快冷形成的大量硬脆的α'针状马氏体组织,这使得焊缝处的显微硬度明显增大,接头断后延伸率大幅降低,塑性极差,严重影响了实际工程应用。因此,亟需探索一种新型的焊接方法在保证接头强度的情况下,在一定程度上提高接头延伸率,以便于推动钛合金slm件的实际工程应用。

6.查阅文献发现,近年来焊接学者们进行了一些引入外部物理场辅助焊接的研究,包括超声辅助焊接、脉冲电流辅助焊接和磁场辅助焊接技术等新方法,以达到细化焊缝晶粒、提高接头质量的目的。鉴于超声在金属熔体中的有益作用,越来越多的研究学者将超声引入到焊接领域,在焊接过程中通过变幅杆将超声震动传递到工件表面,通过超声作用于焊接熔池产生的声空化及声流效应,影响焊接熔池的流动及凝固行为,细化焊缝金属晶粒,改善组织的不均匀性,并减少焊接气孔等缺陷,从而提高接头的综合力学性能。

7.lei等进行了az31b镁合金超声辅助激光焊接,研究表明,施加超声辅助可以显著提高az31b镁合金激光焊接接头的力学性能,抗拉强度提高了约7%,焊缝中心区域等轴晶数量增加。耿纪龙等对az31b镁合金进行了超声辅助脉冲激光焊接研究,研究表明,施加超声辅助可以降低热影响区的尺寸,超声的空化和声流效应改变了az31b镁合金焊缝中晶粒的生长方向,接头强度、硬度增加。这些将超声场引入激光焊接中的研究成果,为本技术钛合金slm件焊接接头综合力学性能的提升提供了一种可行的新思路。

8.基于超声能场对焊接过程中熔体的有益作用,采用激光焊接钛合金slm件时,通过超声变幅杆将超声波传入熔池,来实现slm件的连接。因超声对熔体的搅拌作用会使得粗大的柱状晶破碎,达到细化晶粒的目的;同时超声能场将产生热量降低熔池的冷却速度,减少硬脆α'针状马氏体组织的形成,从而得到拥有良好综合力学性能的接头。

技术实现要素:

9.本发明针对上述钛合金am件熔化焊接存在的问题以及超声能场用于焊接的优势,提出一种am钛合金的超声辅助激光焊接方法,可实现am钛合金的高效、优质焊接,获得良好综合力学性能的焊接接头。该方法具有很高的新颖性与实用性。

10.本实施方式的一种am钛合金的超声辅助激光焊接方法,它是按照以下步骤进行的:

11.一、在焊接前将焊件的工件表面及对接面进行机械打磨,之后进行化学清洗并使用丙酮进行清洗;

12.二、将清洗后的工件对接固定在焊接工装夹具上,超声发生装置端头距离待焊工件表面5~15cm;将激光头调整与竖直方向夹角至8

°

~11

°

,激光束照射在母材对接缝处;

13.三、激光离焦量为-3~ 3mm,激光功率为1000~3000w,焊接速度为20~60mm/s,超声振动频率为10khz~80khz,振幅为5μm~28μm。保护气采用ar气或其他混合气体,正反双面保护,流量为10~40l/min;

14.四、实际焊接中采用计算机设定焊接参数,首先施加超声振动,而后激光器发出激光,最后控制机器人运动完成超声辅助激光焊接过程。

15.所述的钛合金选自ta2、ta15和tc4等。

16.所述地超声施加装置可以放置在母材上部,也可以放置在母材下部,只需保证端头距母材距离合适,超声波可以作用于母材即可。

17.激光器为co2气体激光器、yag固体激光器、半导体激光器或光纤激光器。

18.采用本发明的超声辅助激光焊接钛合金slm件,与常规激光焊接相比,其焊缝拥有更好的力学性能。本发明的焊接方法可有效减小焊缝中β柱状晶的尺寸、降低气孔率及减少硬脆α'针状马氏体的数量,原理有以下几方面:

19.第一,在焊接过程中施加超声,超声波在金属熔体中传播时,声压超过空化阈值后熔体内会产生空化效应,超声空化发生时会产生声射流及冲击波,声射流及冲击波对晶粒根部产生较大的冲击力,导致晶粒破碎,从而减小β柱状晶尺寸;同时超声能量能够促使非均质形核质点润湿,降低形核功,这二者均可以促进形核细化晶粒,使得强度,延伸率得到提升。

20.第二,焊接时,超声会加速了熔体内氢元素的析出以及氢向气泡内的扩散。当超声振幅适当时,出现稳态空化。稳态空化,将使得气泡增大,大尺寸的气泡在金属熔体中有着更高的上浮速度,有助于气泡从熔池内逸出,降低焊缝气孔率,提高接头性能。

21.第三,常规激光焊接tc4合金slm件时,由于极快的冷却速度使得焊缝中出现了大量的针状α'马氏体相,这大大影响了接头的综合力学性能;同时也容易导致焊缝中元素出现分布不均匀的现象。但超声作用于熔池时,由于超声将会产生热量,这将在一定程度上减缓熔池的凝固的速度,从而减少针状α'马氏体相的形成,并且由于超声振动在熔池中产生的声流效应、空化效应及机械效应都将加快熔体的流动促进焊缝元素的均化,获得良好的力学性能。

22.本发明包含以下有益效果:

23.1、在超声辅助作用下,焊接熔池中会出现超声空化现象,使得焊缝中β柱状晶破碎,其尺寸明显减小,并且有助于小气孔合并长大,加速逸出,降低焊缝气孔率。超声的加入也可以显著增加激光焊接中匙孔的稳定性,增加能量的利用率。

24.2、传统激光焊接过程,有着较高的冷却速度,这不利于am钛合金件接头的延伸率,在施加超声后将降低熔池的冷却速度,减小硬脆针状α'马氏体相的形成;由于超声对熔池的搅拌作用,有助于焊缝金属元素的均匀化,提高接头性能;在合适的超声振幅作用下将使得熔池温度向下传输,减小焊缝的熔宽,使得接头薄弱区域(焊缝)的宽度降低。

25.3、采用本方法进行焊接,可大大提高材料的利用率,降低焊接成本。并且该方法不需要另外加工坡口即可直接焊接,效率更高。

附图说明

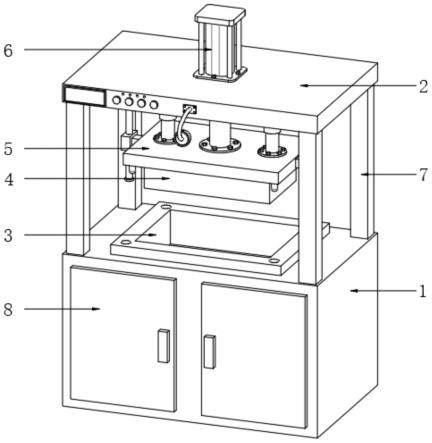

26.图1为钛合金am件超声辅助激光焊接装置示意图;

27.图1中1为激光头;2为超声发生器;3为超声变幅杆;4为焊接材料;5为保护气

28.图2为激光焊接以及超声辅助激光焊接am钛合金焊缝表面形貌;

29.(a)常规激光焊接;(b)超声辅助激光焊接

30.图3为激光焊接以及超声辅助激光焊接am钛合金焊缝横截面形貌;

31.(a)常规激光焊接;(b)超声辅助激光焊接

32.图4为激光焊接以及超声辅助激光焊接am钛合金焊缝组织形貌;

33.(a)/(c)常规激光焊接;(b)/(d)超声辅助激光焊接;

34.图5为激光焊接以及超声辅助激光焊接am钛合金焊接接头拉伸性能。

具体实施方式

35.通过下面的实施例可以对本发明进行进一步的描述,但应该指出本发明的实施不限于以下的实施例。本实施方式的一种对am钛合金进行超声辅助激光焊接方法,它是依照

以下步骤进行的:

36.一、在焊接前将焊件的工件表面及对接面进行机械打磨,之后进行化学清洗并使用丙酮进行清洗;

37.二、将清洗后的工件对接固定在焊接工装夹具上,超声发生装置的超声变幅杆位于待焊工件正下方,超声发生装置端头距离待焊工件表面5~10cm;将激光头调整与竖直方向夹角至8

°

~11

°

,激光束照射在母材对接缝处;

38.三、激光离焦量为-3~ 3mm,激光功率为1000~3000w,焊接速度为20~40mm/s,超声振动频率为10khz~40khz,振幅为10μm~28μm。保护气采用ar气或其他混合气体,正反双面保护,流量为20~30l/min;

39.四、实际焊接中采用计算机设定焊接参数,首先施加超声振动,而后激光器发出激光,最后控制机器人运动完成超声辅助激光焊接过程。

40.实施例1

41.本实施例的一种tc4合金激光选区熔化(slm)件超声辅助激光焊接方法,它是按照以下步骤进行的:

42.一、在焊接前将工件表面进行机械打磨与化学清洗,之后用丙酮擦拭。

43.二、将清洗后的工件对接固定在焊接工装夹具上,超声发生装置的超声变幅杆位于待焊工件正下方,超声发生装置端头距离待焊工件表面8cm,利用夹具将激光头固定在对接位置上方;

44.三、设置超声辅助激光焊接工艺参数:激光功率为2000w,焊接速度20mm/s,超声输出电源频率为20khz,振幅为16μm,正反双面保护,保护气为纯度为99.9%的氩气,保护气流量20l/min;

45.四、采用计算机设定焊接工艺参数,控制首先施加超声振动,而后激光器发出激光,最后控制机器人运动完成超声辅助激光焊接过程。

46.本实施例所述待焊工件为3mm厚tc4合金slm件

47.本实施例对tc4合金slm件超声辅助激光焊接焊缝表面形貌如图2(b)所示,焊缝横截面形貌如图3(b)所示及焊缝组织形貌如图4(b)/(d)所示。

48.实施例2

49.本实施例的一种tc4合金激光选区熔化(slm)件超声辅助激光焊接方法,它是按照以下步骤进行的:

50.一、在焊接前将工件表面进行机械打磨与化学清洗,之后用丙酮擦拭。

51.二、将清洗后的工件对接固定在焊接工装夹具上,超声发生装置的超声变幅杆位于待焊工件正下方,超声发生装置端头距离待焊工件表面8cm,利用夹具将激光头固定在对接位置上方;

52.三、设置超声辅助激光焊接工艺参数:激光功率为2000w,焊接速度20mm/s,超声输出电源频率为20khz,振幅为26μm,正反双面保护,保护气为纯度为99.9%的氩气,保护气流量20l/min;

53.四、采用计算机设定焊接工艺参数,控制首先施加超声振动,而后激光器发出激光,最后控制机器人运动完成超声辅助激光焊接过程。

54.本实施例所述待焊工件为3mm厚tc4合金slm件

55.对比例1

56.本对比例的常规激光焊接slm制备的3mm厚tc4合金,它是按照以下步骤进行的:

57.一、在焊接前将工件表面进行机械打磨与化学清洗,之后用丙酮擦拭。

58.二、将激光头与待焊接工件垂直方向夹角调整为8

°

。利用夹具将激光头固定在对接位置上方;

59.三、设置激光焊接工艺参数:激光功率为2000w,焊接速度20mm/s,正反双面保护,保护气为纯度为99.9%的氩气,保护气流量20l/min;

60.四、采用计算机控制焊接参数,激光器发出激光,控制机器人运动完成激光焊接过程。

61.本对比例对tc4合金slm件超声辅助激光焊接焊缝表面形貌如图2(a)所示,焊缝横截面形貌如图3(a)所示及焊缝组织形貌如图4(a)/(c)所示。

62.从图2(a)(b)对比可见,相对于未施加超声试样,施加超声试样的焊缝表面成形均匀性及焊接质量更好。此外,施加超声的试样焊缝鱼鳞纹间距更小,焊缝熔宽明显小于未施加超声试样。可见,在焊接过程中,施加超声能够有效改善slm成形tc4钛合金焊缝表面成形,并减小熔宽。这是因为超声辅助的施加促进tc4钛合金焊接熔池内的温度向下传输,增大了熔深,减小了熔宽。

63.从图3(a)(b)对比可知,无超声辅助焊接条件下的焊缝下部产出了数量较多的气孔,而施加超声焊缝的气孔数量明显减少,气孔率分别为1.5%、0.3%,表明超声辅助激光焊接显著抑制焊缝气孔的产生。这是由于超声辅助的施加使得熔池中产生空化效应,空化效应形成的空化泡会促进熔池中气泡的结合与长大,因此使得熔池中的气体受到更大的浮力而更容易从熔池中逸出,同时,超声所产生的声流效应促进了气泡的随机运动,使得这些气体更易汇集而形成直径更大的气泡,增加其逸出速度。

64.从图4(a)及(b)对比可见,施加超声辅助的焊接接头焊缝中的β柱状晶尺寸明显减小,表明超声辅助显著抑制了β柱状晶的长大;此外从图4(c)及(d)对比可见,α

′

针状马氏体组织的长度明显不同,平均长度分别为48μm和36μm,施加超声辅助后,α

′

针状马氏体组织平均长度减小了约25%。因此,施加超声后可以明显改善焊缝组织形貌,进而获得良好的综合力学性能。

65.从图5中可以看出,与未施加超声试样相比,施加超声激光焊接试样的弹性模量较小,接头的抗拉强度和屈服强度均略微降低,而断后伸长率明显增加,表明超声辅助激光焊接提高了slm成形tc4钛合金接头的断后伸长率。未施加超声激光焊接slm成形tc4钛合金接头的抗拉强度与断后伸长率分别为1136mpa与0.9%,施加超声激光焊接头的抗拉强度降低为1064mpa,而断后伸长率提高为3.4%。可见,接头的抗拉强度略有降低,而接头的延伸率得到明显改善。

66.以上所述实例仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。