1.本发明属于新能源锂电池配件领域,具体涉及一种顶盖片的冲压一体成型方法和电池顶盖结构及其制作方法。

背景技术:

2.动力电池是新能源车的重要组成部件,现有的新能源电池多采用锂离子电池作为其动力电池。对于动力锂电池而言,除电芯、bms等关键部件外,电池壳体结构也是电池安全性的一个重要因素。其中,极柱是电池模组的组成部分,除了用于与模组内的电芯的正负极相连以用于导电外,也需要具有相应的结构强度和密封要求,以满足汽车的应用要求。

3.因此,固定有极柱的电池顶盖的结构是尤其重要的。

技术实现要素:

4.本发明的目的在于提供一种冲压一体成型的顶盖片的冲压一体成型方法,以及电池顶盖结构和电池顶盖结构的制作方法。

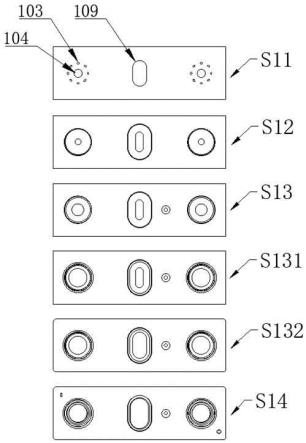

5.一种顶盖片的冲压一体成型方法,包括以下步骤:步骤s11:于顶盖片上冲压以成型有贯通地设置的第一通孔,以及围绕第一通孔不贯通地设置的沉孔。

6.步骤s12:对顶盖片进行自下而上的冲压加工以成型圆柱体形状的凸包,并使第一通孔位于凸包的顶面上。

7.步骤s13:对凸包进行自上而下的反向冲压加工,以将凸包冲压成型为凸包底和围绕凸包底凸设的凸包壁,沉孔于凸包壁的外侧壁上形成为倒扣槽。

8.步骤s14:对凸包壁进行第一次塑形加工,以将凸包壁成型为凸包连接部和凸包环,凸包环连接于凸包连接部上并朝内弯折设置;将凸包底和第一通孔分别成型为极柱定位台和极柱孔。

9.根据上述的顶盖片的冲压一体成型方法,在步骤s11中,还在顶盖片上冲压加工以成型有贯通地设置的第二通孔;在步骤s12中,还对第二通孔进行自下而上的冲压加工以使第二通孔处上凸以形成为阀孔凸台;在步骤s13中,还在顶盖片上进行自上而下的冲压加工以成型注液口;在步骤s13之后还具有步骤s131,步骤s131还对阀孔凸台进行自上而下的冲压处理,以使其中间区域下陷。

10.根据上述的顶盖片的冲压一体成型方法,在s11的步骤中,还在顶盖片上进行自下而上的冲压加工以在顶盖片上成型有防爆阀凸台;在s13的步骤中,还对防爆阀凸台进行自上而下的冲压加工以将防爆阀凸台向下冲压以成型为阀槽部和侧环部以及在侧壁部的成型有凹设的环口部,并在顶盖片上进行自上而下的冲压加工以成型注液口;在s131的步骤中,还在阀槽部成型有c形的薄化部。

11.根据上述的顶盖片的冲压一体成型方法,在步骤s14中,还在顶盖片的底面上成型有若干个塑件凹孔。在步骤s14中,还于凸包连接部的外侧冲压以形成有凹环。

12.根据上述的顶盖片的冲压一体成型方法,所述沉孔至少有三个并沿圆周均匀地分布。

13.根据上述的顶盖片的冲压一体成型方法,在步骤s12中,冲压加工后第一通孔位于凸包的顶面中心处。

14.一种顶盖结构制作方法,包括:配置所述顶盖结构使其包括顶盖片以及设置于顶盖片上的正极极柱组件或负极极柱组件;所述正极极柱组件或负极极柱组件包括密封件、极柱以及上塑件,密封件、极柱和上塑件设置于顶盖片的上方处并自下而上依次设置,所述极柱与密封件是预先制造后装配至顶盖片上的,上塑件是注塑成型于顶盖片上的。

15.步骤s1:冲压成型加工以成型顶盖片,其中顶盖片是按上述任一项的顶盖片的冲压一体成型方法制得的。

16.步骤s2:将极柱与密封件装配至顶盖片的极柱安装位处。

17.步骤s3:在极柱安装位处注塑成型处理,冷却定型后得到上塑件;在注塑成型过程中,对极柱加入压力以使得密封件处于压缩形变状态直至冷却定型;上塑件注塑成型时于倒扣槽中形成有扣件。

18.根据上述的顶盖结构制作方法,所述步骤s2与步骤s3之间还具有步骤s21。步骤s21:对注塑连接部进行二次塑形处理,将注塑连接部向内冲压塑形,以使得其口部尺寸小于极柱的直径,或者是将凸包环弯折而使得其口部尺寸小于极柱的直径。

19.根据上述的顶盖结构制作方法,所述步骤s3之后还设有步骤s31和步骤s4。

20.步骤s31:装配防爆阀,将防爆阀片由下至上地装配至设置于顶盖片上的防爆阀孔上并焊接以固定,再将贴膜自上而下贴合于防爆阀孔处。

21.步骤s4:装配下塑件,将下塑件自下而上地装配至顶盖片下表面上。

22.根据上述的顶盖结构制作方法,所述防爆阀孔包括相对于顶盖片上表面上凸设而形成的防爆阀凸台,防爆阀凸台内凹设有第一凹坑,防爆阀凸台相对于顶盖片上表面凹设地设置以供防爆阀片设置于其中。

23.根据上述的顶盖结构制作方法,所述防爆阀片一体成型地形成于顶盖片上,顶盖片外围设有相对于顶盖片上表面凸设的防爆阀凸台,防爆阀凸台上开设有排气槽,贴膜贴合于防爆阀凸台上。

24.根据上述的顶盖结构制作方法,所述顶盖片为一体式顶盖片,其两侧分别设有一个极柱安装位,两极柱安装位之间设有防爆阀与注液口。

25.根据上述的顶盖结构制作方法,所述顶盖片为分体式顶盖片,其包括正极顶盖片和负极顶盖片,正极顶盖片和负极顶盖片上分别设有正极极柱组件与注液口,以及负极极柱组件与防爆阀。

26.根据上述的顶盖结构制作方法,所述顶盖片的下方还设置有下塑件。

27.一种电池顶盖结构,所述电池顶盖结构是按以上所述的顶盖结构制作方法制得的。

28.本发明的顶盖片的冲压一体成型方法和电池顶盖结构及其制作方法,具有以下有益效果:1. 顶盖片先预冲出相应的孔部,再依次正向冲压、反向冲压和塑形加工,以得到

具有预定结构的电池顶盖片。

29.2. 将极柱和密封件装配至顶盖片上以后,再对注塑连接部进行二次塑形处理后,注塑成型以形成上塑件,从而将极柱牢固地固定至顶盖片上,最后装配防爆阀结构或下塑件而得到顶盖结构。

30.3. 一体形成于顶盖片上或者焊接于顶盖片上的防爆阀结构,具相对于顶盖片上凸设置的防爆阀凸台从而可以避免加注电解液时进入防爆阀内。

附图说明

31.图1是本发明实施例一的电池顶盖结构的结构示意图;其中,a-a剖面线中部以虚线连接以便于理解a-a截面的位置;图2是图1的结构分解示意图;图3是图1中顶盖片的局部结构示意图;图4是图1实施例中移除上塑件后沿a-a截面的剖视图;图5是图1实施例中的顶盖片的成型过程中各步骤的俯视示意图;图6是图5的立体结构示意图;其中,b-b剖面线中部同样以虚线连接;图7是s11工序的顶盖片在一个极柱安装位处沿b-b截面的剖视图;图8是s12工序的顶盖片在一个极柱安装位处沿b-b截面的剖视图;图9是s13工序的顶盖片在一个极柱安装位处沿b-b截面的剖视图;图10是s131工序的顶盖片在一个极柱安装位处沿b-b截面的剖视图;图11是s132工序的顶盖片在一个极柱安装位处沿b-b截面的剖视图;相对于图10,在本工序中极柱安装位的形状并未改变;图12是s14工序的顶盖片在一个极柱安装位处沿b-b截面的剖视图;图13是图1实施例中s14工序加工后的顶盖片的防爆阀孔处的剖视图;其是图6中b-b剖面线向中间平移至防爆阀孔处的剖视图;图14是本发明实施例二的顶盖片在成型过程中各步骤的立体示意图;其整体结构与实施例一类似,区别在于在本实施例中防爆阀孔处一体成型有防爆阀片;图15是图14实施例中s14工序加工后的顶盖片的防爆阀处的局部结构示意图。

32.其中,顶盖片10,极柱安装位11,注塑连接部12,极柱21,密封件22,上塑件23,间隙24,防爆阀30,防爆阀孔31,防爆阀片32,贴膜33,注液口34,下塑件40,下塑连接件41,正极极柱组件101,负极极柱组件102,沉孔103,第一通孔104,凸包105,凸包壁106,凸包底107,第二通孔109,凸包连接部121,凸包环122,倒扣槽123,凹环124,极柱定位台125,极柱孔126,第一凹坑311,防爆阀凸台312,第二凹坑313,排气槽314。

具体实施方式

33.为了使本领域技术人员更好地理解本发明,从而对本发明要求保护的范围作出更清楚地限定,下面就本发明的某些具体实施例对本发明进行详细描述。需要说明的是,以下仅是本发明构思的某些具体实施方式仅是本发明的一部分实施例,其中对于相关结构的具体的直接的描述仅是为方便理解本发明,各具体特征并不当然、直接地限定本发明的实施范围。本领域技术人员在本发明构思的指导下所作的常规选择和替换,均应视为在本发明

要求保护的范围内。

34.实施例一如图1所示,一种电池的顶盖结构,包括顶盖片10以及设置于顶盖片10上的防爆阀30、注液口34以及正极极柱组件101和负极极柱组件102。在本实施例中,同一顶盖片10上分别设有两个极柱组件(即正极极柱组件101、负极极柱组件102)以及防爆阀30与注液口34,从而形成为一体式的顶盖结构,即电池的正、负极位于同一顶盖片上的顶盖结构。当然,在其他实施例中,上述四者也可以分别设置于两个顶盖片10上,从而形成正、负极分开设置的分体式顶盖结构。例如,将注液口34与负极极柱组件102设置于一个顶盖片10上、将防爆阀30与正极极柱组件101设置于另一顶盖片10上。

35.在本实施例中,所述顶盖片10的下方还设置有下塑件40,其采用绝缘塑件制成,以使顶盖片10绝缘地连接至电池壳体上。如图2所示,所述下塑件40上设有若干个下塑连接件41,先预成型好的下塑件40、然后对设于其上表面上的下塑连接件41进行加热处理,再将其配合至顶盖片10的下方处,使得下塑连接件41在顶盖片10下表面上的对应凹孔中冷却定型以完成两者的热熔固定。其中,设于顶盖片10下表面上的塑件凹孔可以具有t形的内腔,以使得下塑连接件41冷却后固定于其中。

36.如图2所示,顶盖片10上设有两个极柱安装位11,以分别供正极极柱和负极极柱配合,形成正极极柱组件101和负极极柱组件102,防爆阀30与注液口34则设置于两极柱安装位11之间。

37.如图2所示,所述正极极柱组件101和负极极柱组件102包括密封件22、极柱21以及上塑件23,它们均设置于顶盖片10的上方处并自下而上依次设置。其中,所述极柱21与密封件22是预先制造后装配至顶盖片10上的,上塑件23是直接于顶盖片10上注塑成型而形成的。

38.在极柱21与密封件22被安装至极柱安装位11处以后,对凸包环122进行二次塑形冲压,以形成如图4所示的配合状态。此时,极柱21与注塑连接部12之间形成有间隙24,间隙24在注塑成型时被填充而形成为上塑件23的一部分,以使极柱21与顶盖片10之间绝缘。

39.然后,在对极柱21保持压力的情况下进行注塑成型以将上塑件23成型于其上。所述上塑件23包括填充间隙24所形成的部分以及在注塑连接部12外侧所形成的部分,从而将注塑连接部12完全包裹于其中,并在注塑连接部12的外侧壁处的倒扣槽123中形成有扣件,从而使得上塑件23被牢固地成型于顶盖片10上。

40.因此,该电池顶盖结构的制作方法包括以下的步骤:s1:冲压成型加工以成型顶盖片10。

41.s2:将极柱21与密封件22装配至顶盖片10的极柱安装位11处。其中,可以将密封件22与极柱21依次装配于极柱安装位11上,也可以是先将密封件22装配至极柱21上、再将两者的整体装配至极柱安装位11处。在装配前,注塑连接部12的口部内径尺寸大于或等于极柱21的外径尺寸,从而使得极柱21能配合至注塑连接部12的内部中。

42.当然,当将极柱21或注塑连接部12设置为非圆形的其他形状时,也可以是通过装配时它们的相对位置关系来实现允许装配的目的。

43.s21:对注塑连接部12进行二次塑形处理。即,可以将注塑连接部12进一步向内冲压塑形,以使得其口部尺寸小于极柱21的直径;或者是将凸包环122进一步弯折而使得其口

部尺寸小于极柱21的直径。

44.s3:在极柱安装位11处注塑成型处理,冷却定型后得到上塑件23。在注塑成型的全过程中,可以对极柱21加入一个压力,从而使得在注塑成型过程中密封件22是处于受压压缩而形变的状态下,并在上塑件23冷却后得以保持于该状态,从而使得其能对极柱21和顶盖片10之间提供良好的密封效果。

45.s31:装配防爆阀30。防爆阀片32由下至上地装配至设置于顶盖片10上的防爆阀孔31上并焊接以固定,再将贴膜33自上而下贴合于防爆阀孔31处以对防爆阀孔31进行遮盖。

46.s4:装配下塑件40。这一过程,优选通过热熔装配的方式来实现。

47.其中,步骤s1的冲压成型顶盖片10的步骤,是本发明尤其重要的,其包括以下的具体步骤,如图5、6所示。

48.步骤s11:冲压以成型第一通孔104和第二通孔109,其中第一通孔104用于后续成型为极柱孔126,第二通孔109用于后续成型为防爆阀孔31,如图7所示。并且,所述第一通孔104的外围还环绕地成型有不贯通设置的沉孔103,沉孔103沿圆周均匀地分布。沉孔103所在的区域形成为极柱孔加工位。

49.步骤s12:对极柱孔加工位进行自下而上的冲压处理,以成型圆柱体形状的凸包105,如图8所示。其中,冲压后第一通孔104位于凸包105的圆柱体的顶面上,沉孔103则位于圆柱体的外侧壁上,优选位于外侧壁的底部处。在该步骤中,同时还对第二通孔周围的区域进行冲压处理,自下而上向上冲压以使第二通孔处上凸以形成为阀孔凸台。

50.步骤s13:对凸包105进行反向冲压,即自上而下冲压,以将凸包105的顶面冲压成型为凸包底107,凸包105的侧壁或侧壁的一部分保持原状以形成为凸包壁106,如图9所示。在该步骤中,同时在顶盖片10上自上而下冲压以成型注液口34。

51.步骤s131,对凸包底107和为凸包壁106进行冲压塑形,以使凸包底107中间的极柱孔扩大,如图10所示。在该步骤中,还对阀孔凸台进行自上而下的冲压处理,以使其中间区域下陷。

52.步骤s132:如图11所示,对阀孔凸台进行进一步塑形加工、调整防爆阀孔31的大小,以及对顶盖片10进行塑形加工,例如倒角加工。

53.步骤s14:对凸包壁106进行塑形加工,也可以称为第一次塑形处理,以将凸包壁106成型为凸包连接部121和连接于凸包连接部121上并朝内设置的凸包环122,如图12所示。其中,凸包连接部121和凸包环122形成为注塑连接部12,如图4所示。并且,还将凸包底107和第一通孔104分别成型为极柱定位台125和极柱孔126,如图3所示。在该步骤中,还对阀孔凸台的防爆阀孔31进行塑形处理,以使得防爆阀孔31扩大。并且,还在顶盖片10的底面上成型有若干个塑件凹孔。

54.此外,还在顶盖片10的上表面上分别标注“ ”和

“‑”

,以用于标注极柱安装位11所对应的极柱的极性;并且,还于凸包连接部121的外侧冲压以形成有凹环124,凹环124用于供上塑件23注塑成型时配合于其中。在该步骤中,还对防爆阀孔进一步塑形以最终形成用于供防爆阀片32设置的防爆阀孔31。

55.在本实施例中,所述上塑件23由于在注塑成型时于倒扣槽123中形成有扣件,从而使得上塑件23的扭力性能提升明显。

56.此外,如图13所示,所述防爆阀孔31的上表面周围形成有第一凹坑311,其用于供

贴膜33贴合时配合于其中,以使贴膜33的定位安装更加精确。相对于顶盖片10的上表面凸设的防爆阀凸台312也可以避免在加注电解液时其进入防爆阀30中。设置于防爆阀孔31下表面处的第二凹坑313可使防爆阀片32相对于顶盖片10的下表面为下沉式安装,从而可以更好地保护防爆阀片32,避免其因受电芯碰撞等何原因而损坏。

57.实施例二如图14所示,一种电池的顶盖结构,其主要结构与实施例一相同,区别在于本实施例中所述防爆阀片32是一体成型地形成于顶盖片10上的。

58.故而,步骤s11-s14中关于防爆阀的成型工艺有所不同。

59.在本实施例中,各步骤中极柱孔和注液口的处理工序与实施例一完全相同,不再赘述,以后主要说明本实施例中关于防爆防片的成型工艺。

60.在s11的步骤中,自下而上冲压加工以在顶盖片10上成型有防爆阀凸台。

61.在s12的步骤中,s11成型的防爆阀凸台处理维持不变,即不对其进行加工处理。

62.在s13的步骤中,自上而下冲压以将防爆阀凸台内冲压以成型为阀槽部和侧环部,并在侧壁部的设环口部。

63.在s131的步骤中,在阀槽部成型有c形的薄化部,例如刻痕。

64.在s132和s14的步骤中,不对防爆阀进行任何处理。

65.如图15所示,在本实施例中,一体成型地形成于顶盖片10上的防爆阀片32的外侧形成有相对于顶盖片10的上表面凸设的防爆阀凸台312,防爆阀凸台312上开设有排气槽314,贴膜33贴合于防爆阀凸台312上以对防爆阀片32进行遮盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。