1.本发明属于复合材料制备技术领域,特别涉及一种以zbnas玻璃为玻璃相、以sic、al2o3作为陶瓷相,在此基础上添加石墨烯纳米片作为改性组分的高导热低温共烧陶瓷材料及其制备方法。

背景技术:

2.低温共烧陶瓷可以在未烧结的流延陶瓷材料上印刷互联导体、元件和电路,并将该结构叠层压制在一起,然后烧结成一个集成式陶瓷多层材料,形成具有三维立体电路的器件,为电子器件的小型化与集成化提供了一条有效路径。低温共烧陶瓷凭借其低成本、高封装密度和良好的热稳定性等独特优势而得到越来越多的关注。其中,碳化硅、氧化铝都具有高导热、低介电以及绝缘性能优异等特点被广泛应用于军事、电子器件、医疗等领域。随着微电子技术的快速发展,器件工作能量密度越来越高,如何把热量及时有效地散发出去,保障器件的稳定工作,是电子器件应用所面临的关键问题之一。这一问题的关键解决方案之一即是尽可能提升电子封装材料的导热系数。同时,在ltcc基板或器件的低温共烧过程或使用过程中,会存在不同组分间的匹配性问题,陶瓷基体材料与硅元器件或电极之间因热膨胀系数不一致造成的不匹配,会给ltcc器件造成不可逆损坏。如何尽可能地提高ltcc陶瓷材料的热导率,同时实现热膨胀匹配性,是ltcc材料亟待解决的两个关键技术问题。

技术实现要素:

3.本发明的目的之一是提供一种具有高导热和高热膨胀匹配性的低温共烧陶瓷材料。

4.为实现上述目的,本发明采用了以下技术方案:一种高导热低温共烧陶瓷材料,由zbnas玻璃粉末、碳化硅纳米线、氧化铝陶瓷粉、石墨烯纳米片、溶剂、分散剂、粘结剂、塑化剂和均化剂按照1:(0.2-0.6):(0.2-0.6):(0.001-0.01):(0.1-2):(0.01-0.1):(0.05-0.1):(0.1-0.2):(0.005-0.05)的质量比制得,所述zbnas玻璃粉末由zno、b2o3、na2o、al2o3和sio2按照1:(0.2-1):(0.5-1):(0.05-0.2):(1-3)的摩尔比组成。

5.作为高导热低温共烧陶瓷材料进一步的改进:

6.优选的,所述zbnas玻璃粉末的粒径为300-500nm。

7.优选的,所述碳化硅纳米线的直径为50nm-500nm,长度为5μm-100μm;所述氧化铝陶瓷粉的粒径为1-2μm;所述石墨烯纳米片的直径为5-30μm,厚度为1-3nm。

8.优选的,所述溶剂为乙醇或二甲苯。

9.优选的,所述分散剂为蓖麻油、鱼油、磷酸酯、三乙醇胺中的一种。

10.优选的,所述粘结剂为聚乙烯醇、聚乙烯醇缩丁醛、聚氯乙烯、聚乙烯吡咯烷酮、聚甲基丙烯酸甲酯中的一种。

11.优选的,所述塑化剂为邻苯二甲酸丁苄酯、邻苯二甲酸二丁酯、邻苯二甲酸二甲酯、邻苯二甲酸二辛酯、聚乙二醇中的一种或两种以上的组合。

12.优选的,所述均化剂为环己酮或环己烷。

13.本发明的目的之二是提供一种高导热低温共烧陶瓷材料的制备方法,包括如下步骤:

14.s1、将zbnas玻璃粉末、碳化硅纳米线、氧化铝陶瓷粉与石墨烯纳米片按比例混合,然后加入溶剂和分散剂球磨至分散均匀,再加入粘结剂、塑化剂和均化剂,继续球磨得到稳定均一的浆料;

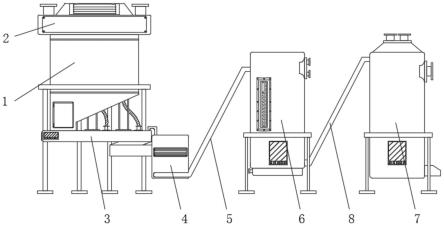

15.s2、将浆料倒入流延机料槽中流延成型,室温干燥,形成0.6-1.5mm厚的生瓷片;

16.s3、将生瓷片裁剪成16.5cm*16.5cm以下的尺寸,然后置于300-600℃下将有机添加剂完全除去,再置于800-950℃下1-8h烧结成型,即制得高导热低温共烧陶瓷材料;所述有机添加剂包括溶剂、分散剂、粘结剂、塑化剂和均化剂。

17.作为高导热低温共烧陶瓷材料的制备方法进一步改进:

18.优选的,所述zbnas玻璃粉末的制备方法如下:将zno、b2o3、na2o、al2o3、sio2按照1:(0.2-1):(0.5-1):(0.05-0.2):(1-3)的摩尔比混合,然后在900-1200℃的温度下熔融后水冷淬火,得到zbnas玻璃渣,球磨成粉末即制得。

19.本发明相比现有技术的有益效果在于:

20.1)本发明选用带有微量结晶的zbnas玻璃作为玻璃相,其存在约5%以内的结晶,这有助于获得更大的声子平均自由程以提高玻璃自身的导热系数。选用碳化硅纳米线与氧化铝作为复合陶瓷相,石墨烯纳米片作为增强改性组分,碳化硅纳米线与微量的石墨烯纳米片在ltcc中可以实现陶瓷微粒间的桥接,有效构筑导热网络,提升导热系数。本发明采用的组分组合,同时可有效调控复合材料的热膨胀系数。

21.2)本发明采用流延成型法形成生瓷片,在850℃的温度下烧结,工艺简单易行,适于工业生产。本发明制备的玻璃粉末粒径在400nm左右,比表面积大,表面活化能高,浸润性能好,在高温下熔融后可以更好的润湿陶瓷粉末,提升ltcc致密性。本发明制备的生瓷片具有一定的拉伸性能和弯曲性能,方便从流延机上流延成型后成卷和裁剪。本发明制备的低温共烧陶瓷致密度高,具有优异的导热性能,导热系数可以达到9w/(m

·

k)以上,热膨胀系数为4

×

10-6

℃-1

,与硅具有良好的匹配性,在电子封装领域有很大的应用前景。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1

24.本实施例提供一种含石墨烯的低温共烧陶瓷材料及其制备方法,包括以下步骤:

25.s1、称量100摩尔份zno、80摩尔份b2o3、100摩尔份na2o、10摩尔份al2o3、200摩尔份sio2后,在球磨机作用下球磨混合均匀,混合好的玻璃原料在950℃的马弗炉中熔融,水冷淬火,得到玻璃渣,玻璃渣球磨8h后得到zbnas玻璃粉末;

26.s2、将zbnas玻璃粉末、碳化硅纳米线、氧化铝陶瓷粉末、石墨烯纳米片、乙醇与蓖麻油按1:0.4:0.6:0.002:1:0.01比例混合,一起球磨8h,得到分散均匀的浆料。

27.s3、向分散均匀的浆料中加入聚乙烯醇缩丁醛、邻苯二甲酸丁苄酯、环己酮继续球

磨混合8h,zbnas玻璃粉末与聚乙烯醇缩丁醛、邻苯二甲酸丁苄酯、环己酮的质量比为1:0.07:0.15:0.02,得到稳定均一的浆料。

28.s4、将稳定均一的浆料于流延机上流延成型,在室温下干燥,形成厚度均匀的薄的生瓷片。

29.s5、将生瓷片裁剪为12cm*12cm大小,在马弗炉中缓慢升温到550℃保持2h排除有机添加剂,然后再升温到900℃保持2h烧结,之后,随炉冷却,得到低温共烧陶瓷片。低温共烧陶瓷片的导热系数为9.1w/(m

·

k),热膨胀系数为4.2

×

10-6

℃-1

。

30.实施例2

31.本实施例提供一种含石墨烯的低温共烧陶瓷材料及其制备方法,包括以下步骤:

32.s1、称量100摩尔份zno、60摩尔份b2o3、80摩尔份na2o、8摩尔份al2o3、180摩尔份sio2后,在球磨机作用下球磨混合均匀,混合好的玻璃原料在1000℃的马弗炉中熔融,水冷淬火,得到玻璃渣,玻璃渣球磨6h后得到zbnas玻璃粉末;

33.s2、将zbnas玻璃粉末、碳化硅纳米线、氧化铝陶瓷粉末、石墨烯纳米片、乙醇与蓖麻油按1:0.5:0.5:0.003:1.2:0.02比例混合,一起球磨6h,得到分散均匀的浆料。

34.s3、向分散均匀的浆料中加入聚乙烯醇缩丁醛、邻苯二甲酸丁苄酯、环己酮继续球磨混合6h,zbnas玻璃粉末与聚乙烯醇缩丁醛、邻苯二甲酸丁苄酯、环己酮的质量比为1:0.08:0.16:0.03,得到稳定均一的浆料。

35.s4、将稳定均一的浆料于流延机上流延成型,在室温下干燥,形成厚度均匀的薄的生瓷片。

36.s5、将生瓷片裁剪为13cm*13cm大小,在马弗炉中缓慢升温到550℃保持2h排除有机添加剂,然后再升温到900℃保持2h烧结,之后,随炉冷却,得到低温共烧陶瓷片。低温共烧陶瓷片的导热系数为9.5w/(m

·

k),热膨胀系数为3.9

×

10-6

℃-1

。

37.实施例3

38.本实施例提供一种含石墨烯的低温共烧陶瓷材料及其制备方法,包括以下步骤:

39.s1、称量100摩尔份zno、40摩尔份b2o3、50摩尔份na2o、6摩尔份al2o3、160摩尔份sio2后,在球磨机作用下球磨混合均匀,混合好的玻璃原料在1050℃的马弗炉中熔融,水冷淬火,得到玻璃渣,玻璃渣球磨3h后得到玻璃粉末。

40.s2、将上述玻璃粉末、碳化硅纳米线、氧化铝陶瓷粉末、石墨烯纳米片、乙醇与蓖麻油按1:0.6:0.3:0.004:1.5:0.03比例混合,一起球磨4h,得到分散均匀的浆料。

41.s3、向分散均匀的浆料中加入聚乙烯醇缩丁醛、邻苯二甲酸丁苄酯、环己酮继续球磨混合4h,zbnas玻璃粉末与聚乙烯醇缩丁醛、邻苯二甲酸丁苄酯、环己酮的质量比为1:0.08:0.17:0.02,得到稳定均一的浆料。

42.s4、将稳定均一的浆料于流延机上流延成型,在室温下干燥,形成厚度均匀的薄的生瓷片。

43.将生瓷片裁剪为15cm*15cm大小,在马弗炉中缓慢升温到550℃保持2h排除有机添加剂,然后再升温到900℃保持2h烧结,之后,随炉冷却,得到低温共烧陶瓷片。低温共烧陶瓷片的导热系数为9.7w/(m

·

k),热膨胀系数为4.0

×

10-6

℃-1

。

44.本领域的技术人员应理解,以上所述仅为本发明的若干个具体实施方式,而不是全部实施例。应当指出,对于本领域的普通技术人员来说,还可以做出许多变形和改进,所

有未超出权利要求所述的变形或改进均应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。