1.本发明涉及铸锻件超声检测技术领域,尤其是涉及一种铸锻件超声检测缺陷定位仪。

背景技术:

2.大口径管道通常泛指外径大于200mm的金属管道,在石油化工、承压设备、锅炉制造、电力行业、核电工业等领域应用较为广泛。此类管件的特点是输送流量大,输送距离远,施工布置范围广。正因此类管道的应用地域范围很广,一旦发生问题很大概率会造成周围环境的污染甚至爆炸等重大事故,所以必须确保此类管件的性能符合使用和安全要求。

3.对于管类铸锻件在出场之前需要对其进行超声检测,以确定铸锻件内部是否存在缺陷,在管类铸锻件进行超声检测时往往需要对铸锻件进行夹持固定以便于检测。但是,现有技术中,由于夹持固定装置的存在,铸锻件的两端容易造成检测盲区,这就需要后期进行人工手动检测,对于管径较大的铸锻件而言,人工检测不仅费时费力还影响工作效率。

技术实现要素:

4.本发明的目的在于提供一种铸锻件超声检测缺陷定位仪,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种铸锻件超声检测缺陷定位仪,包括底板,所述底板上端面中心位置设置有滑台,所述滑台上方设置有转环,且转环内侧中心位置设置有铸锻件,并且铸锻件前后两端设置有固定机构;

6.所述转环内侧面上端通过吊杆固定连接有检测仪,且转环下端前后两侧卡接有固定环,所述固定环下端面左右两端固定连接有支柱,且支柱下端分别固定连接在滑台上端面四个拐角位置;

7.通过所述固定机构对铸锻件内部进行夹持固定,防止出现检测盲区以提高工作效率。

8.优选的,所述固定环呈圆弧形结构,且固定环的竖直截面呈c形结构;

9.所述固定环内部下端面环形等距开设有若干个凹槽,且转环环形外表面对应开设有两圈圆轨道,所述凹槽内设置有滚珠。

10.优选的,所述轨道之间的转环外表面固定连接一圈齿牙,且齿牙下方啮合有齿轮;

11.所述齿轮下方的滑台上端面后侧固定连接有四级电机,且四级电机的输出轴端部与齿轮后侧面中心位置固定连接。

12.优选的,所述底板上端面前后两侧均固定连接有限位板,且底板上端面前端的左侧固定连接有一级电机;

13.所述滑台前侧面左侧中心位置螺纹连接有一级丝杆,且一级丝杆的前后两端分别与限位板转动连接,并且一级丝杆的前端贯穿前侧限位板并与一级电机的输出轴固定连接;

14.所述滑台前侧面中心位置滑动插接有导向杆,且导向杆前后两端分别与限位板固定连接。

15.优选的,所述固定机构包括二级电机、支板、滑板、挡板、限位杆、二级丝杆和圆盘;

16.所述支板设置在铸锻件前后两侧,且滑板固定连接在支板的下端面,所述二级电机固定连接在支板外侧面上端中心位置,且二级电机的输出轴贯穿支板与二级丝杆的一端固定连接,所述二级丝杆的另一端与挡板的中心位置转动连接,所述限位杆上下对称设置在二级丝杆两侧,且限位杆的一端分别与挡板的上下两端固定连接,并且另一端分别与支板内侧面固定连接;

17.所述圆盘中心位置前后对称螺纹连接在二级丝杆上,且圆盘上下两侧滑动套设在限位杆上,并且二级丝杆前半部分和后半部分螺纹方向相反。

18.优选的,所述铸锻件内部前后两端位置分别环形等距设置有四个u形结构的支座,所述支座前后侧面下端均固定连接有一级铰接座,且圆盘的环形外表面对应环形等距固定连接有四个二级铰接座;

19.所述二级铰接座上均铰接有铰接杆,且铰接杆另一端分别与一级铰接座铰接。

20.优选的,所述支座的u形槽内设置有夹板,且夹板前后侧面中心位置均固定连接有转轴,并且转轴分别与支座的前后侧面转动连接。

21.优选的,所述夹板呈圆饼形结构,且夹板的一侧呈等腰直角三角形结构,并且等腰直角三角形结构的两条直角边与夹板的环形外表面相切。

22.优选的,所述支座与转轴连接位置的内部环形等距开设有若干个圆柱孔,且圆柱孔的内底固定连接有弹簧;

23.所述弹簧的另一端固定连接有限位销,所述限位销的头部呈半球形结构,且转轴的环形外表面对应开设有若干个限位槽。

24.优选的,所述滑板中心位置滑动套设在导向杆上,且滑板左侧中心位置分布滑动套设在一级丝杆上,并且滑板前侧面右侧中心位置螺纹连接有三级丝杆;

25.所述三级丝杆前后两端分别端贯穿滑板与限位板转动连接,所述三级丝杆与滑台右侧滑动连接,且三级丝杆与滑板螺纹连接,并且三级丝杆前半部分和后半部分的螺纹方向相反;

26.所述底板前侧上端面右侧固定连接有三级电机,且三级丝杆前端贯穿前侧限位板与三级电机的输出轴端部固定连接。

27.与现有技术相比,本发明的有益效果是:

28.1.可根据不同尺寸的铸锻件,通过固定机构在铸锻件内部前后两端将其固定,使得检测仪能够对铸锻件外表面进行全方位检测,从而避免检测盲区以提高工作效率;

29.2.将圆饼形结构夹板的一侧设置成等腰直角三角形结构,通过旋转夹板的角度,使得夹板既能够对圆管形铸锻件进行固定,又能够对方管形铸锻件进行固定,提高检测仪的检测多样性。

附图说明

30.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的

附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

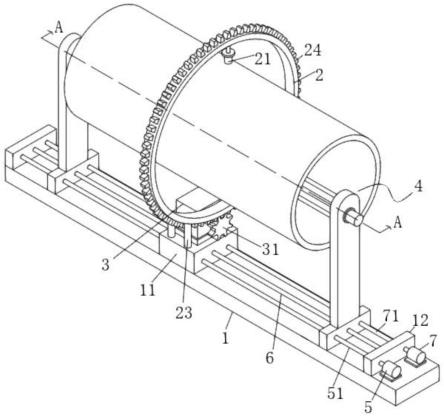

31.图1为本发明的整体结构立体图;

32.图2为本发明图1中的a-a处剖面图;

33.图3为本发明图2中的b-b处剖面图;

34.图4为本发明图2中的c-c处剖面图;

35.图5为本发明图2中的d-d处剖面图;

36.图6为本发明图2中的e处放大图;

37.图7为本发明图2中的f处放大图。

38.附图标记说明:

39.1、底板;11、滑台;12、限位板;2、转环;21、检测仪;22、固定环;221、凹槽;222、滚珠;223、轨道;23、支柱;24、齿牙;3、四级电机;31、齿轮;4、固定机构;41、二级电机;42、支板;421、滑板;43、挡板;431、限位杆;432、二级丝杆;433、圆盘;44、支座;441、一级铰接座;442、铰接杆;443、二级铰接座;45、夹板;451、转轴;46、圆柱孔;461、弹簧;462、限位销;463、限位槽;5、一级电机;51、一级丝杆;6、导向杆;7、三级电机;71、三级丝杆。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.请参阅图1至图7,本发明提供一种技术方案:

42.一种铸锻件超声检测缺陷定位仪,包括底板1,所述底板1上端面中心位置设置有滑台11,所述滑台11上方设置有转环2,且转环2内侧中心位置设置有铸锻件,并且铸锻件前后两端设置有固定机构4,所述转环2内侧面上端通过吊杆固定连接有检测仪21,且转环2下端前后两侧卡接有固定环22,所述固定环22下端面左右两端固定连接有支柱23,且支柱23下端分别固定连接在滑台11上端面四个拐角位置,通过所述固定机构4对铸锻件内部进行夹持固定,防止出现检测盲区以提高工作效率,所述固定环22呈圆弧形结构,且固定环22的竖直截面呈c形结构,所述固定环22内部下端面环形等距开设有若干个凹槽221,且转环2环形外表面对应开设有两圈圆轨道223,所述凹槽221内设置有滚珠222,所述轨道223之间的转环2外表面固定连接一圈齿牙24,且齿牙24下方啮合有齿轮31,所述齿轮31下方的滑台11上端面后侧固定连接有四级电机3,且四级电机3的输出轴端部与齿轮31后侧面中心位置固定连接。

43.工作时,将铸锻件放置于转环2内侧中心位置通过固定机构4在铸锻件的前后两端内部将其固定,启动四级电机3带动齿轮31转动,由于转环2外表面固定连接一圈齿牙24,且齿牙24与齿轮31啮合,从而带动转环2转动,进而带动检测仪21环绕铸锻件外表面旋转对其进行缺陷检测,在转环2下端左右两侧卡接固定环22,固定环22通过支柱23与滑台11固定连接,固定环22呈圆弧形结构,且固定环22的竖直截面呈c形结构,使得固定环22对转环2提供支撑的同时能让转环2在固定环22内运动,在固定环22内部下端面环形等距开设有若干个

凹槽221,转环2环形外表面对应开设有两圈圆轨道223,且凹槽221内设置有滚珠222,滚珠222能够降低转环2与固定环22之间的磨损,同时提高转环2的转动效果。

44.作为本发明的一种实施例,如图1、图2、图3和图5所示,所述底板1上端面前后两侧均固定连接有限位板12,且底板1上端面前端的左侧固定连接有一级电机5,所述滑台11前侧面左侧中心位置螺纹连接有一级丝杆51,且一级丝杆51的前后两端分别与限位板12转动连接,并且一级丝杆51的前端贯穿前侧限位板12并与一级电机5的输出轴固定连接,所述滑台11前侧面中心位置滑动插接有导向杆6,且导向杆6前后两端分别与限位板12固定连接。

45.工作时,启动一级电机5带动一级丝杆51转动,由于滑台11前侧面左侧中心位置螺纹连接有一级丝杆51,一级丝杆51的前后两端分别与限位板12转动连接,滑台11前侧面中心位置滑动插接有导向杆6,且导向杆6前后两端分别与限位板12固定连接,使得滑台11能够沿着底板1上端面进行前后移动,从而带动转环2沿着铸锻件外表面前后移动,进而带动检测仪21对铸锻件外表面进行全方面检测,提高检测的精确度。

46.作为本发明的一种实施例,如图2至图6所示,所述固定机构4包括二级电机41、支板42、滑板421、挡板43、限位杆431、二级丝杆432和圆盘433,所述支板42设置在铸锻件前后两侧,且滑板421固定连接在支板42的下端面,所述二级电机41固定连接在支板42外侧面上端中心位置,且二级电机41的输出轴贯穿支板42与二级丝杆432的一端固定连接,所述二级丝杆432的另一端与挡板43的中心位置转动连接,所述限位杆431上下对称设置在二级丝杆432两侧,且限位杆431的一端分别与挡板43的上下两端固定连接,并且另一端分别与支板42内侧面固定连接,所述圆盘433中心位置前后对称螺纹连接在二级丝杆432上,且圆盘433上下两侧滑动套设在限位杆431上,并且二级丝杆432前半部分和后半部分螺纹方向相反,所述铸锻件内部前后两端位置分别环形等距设置有四个u形结构的支座44,所述支座44前后侧面下端均固定连接有一级铰接座441,且圆盘433的环形外表面对应环形等距固定连接有四个二级铰接座443,所述二级铰接座443上均铰接有铰接杆442,且铰接杆442另一端分别与一级铰接座441铰接,所述支座44的u形槽内设置有夹板45,且夹板45前后侧面中心位置均固定连接有转轴451,并且转轴451分别与支座44的前后侧面转动连接,所述夹板45呈圆饼形结构,且夹板45的一侧呈等腰直角三角形结构,并且等腰直角三角形结构的两条直角边与夹板45的环形外表面相切,所述支座44与转轴451连接位置的内部环形等距开设有若干个圆柱孔46,且圆柱孔46的内底固定连接有弹簧461,所述弹簧461的另一端固定连接有限位销462,所述限位销462的头部呈半球形结构,且转轴451的环形外表面对应开设有若干个限位槽463,所述滑板421中心位置滑动套设在导向杆6上,且滑板421左侧中心位置分布滑动套设在一级丝杆51上,并且滑板421前侧面右侧中心位置螺纹连接有三级丝杆71,所述三级丝杆71前后两端分别端贯穿滑板421与限位板12转动连接,所述三级丝杆71与滑台11右侧滑动连接,且三级丝杆71与滑板421螺纹连接,并且三级丝杆71前半部分和后半部分的螺纹方向相反,所述底板1前侧上端面右侧固定连接有三级电机7,且三级丝杆71前端贯穿前侧限位板12与三级电机7的输出轴端部固定连接。

47.工作时,基于上述实施例,将铸锻件置于转环2内侧中心位置后,启动三级电机7带动三级丝杆71转动,由于三级丝杆71与滑板421螺纹连接,且三级丝杆71前半部分和后半部分的螺纹方向相反,从而带动滑板421相互远离或者相互靠近,进而将夹板45移动至铸锻件内部前后两端位置,当铸锻件为方形管件时,可将夹板45旋转180

°

使得夹板45呈等腰直角

三角形结构的一侧分别对应方形管内部的四个拐角位置,当铸锻件为圆形管件时,则将夹板45呈圆饼形结构的一侧对准铸锻件的内侧壁,旋转过程中,支座44内部圆柱孔46内的限位销462在弹簧461的作用下弹入转轴451外表面对应的限位槽463内,从而避免夹板45在对铸锻件固定的过程中发生松动,随后启动二级电机41带动二级丝杆432转动,由于圆盘433中心位置前后对称螺纹连接在二级丝杆432上,且圆盘433上下两侧滑动套设在限位杆431上,并且二级丝杆432前半部分和后半部分螺纹方向相反,从而带动圆盘433相互靠近或者相互远离,支座44前后侧面下端均固定连接有一级铰接座441,圆盘433的环形外表面对应环形等距固定连接有四个二级铰接座443,二级铰接座443上均铰接有铰接杆442,且铰接杆442另一端分别与一级铰接座441铰接,从而带动铰接杆442相互靠近或者相互远离,进而带动支座44向上或者向下运动,使得支座44的u形槽内的夹板45将铸锻件的内侧壁挤压住完成对铸锻件的固定,使得铸锻件外表面没有固定机构4的遮挡,从而方便检测仪21对铸锻件进行全方位检测以提高工作效率。

48.工作原理:将铸锻件置于转环2内侧中心位置后,启动三级电机7带动三级丝杆71转动,由于三级丝杆71与滑板421螺纹连接,且三级丝杆71前半部分和后半部分的螺纹方向相反,从而带动滑板421相互远离或者相互靠近,进而将夹板45移动至铸锻件内部前后两端位置,当铸锻件为方形管件时,可将夹板45旋转180

°

使得夹板45呈等腰直角三角形结构的一侧分别对应方形管内部的四个拐角位置,当铸锻件为圆形管件时,则将夹板45呈圆饼形结构的一侧对准铸锻件的内侧壁,旋转过程中,支座44内部圆柱孔46内的限位销462在弹簧461的作用下弹入转轴451外表面对应的限位槽463内,从而避免夹板45在对铸锻件固定的过程中发生松动,随后启动二级电机41带动二级丝杆432转动,由于圆盘433中心位置前后对称螺纹连接在二级丝杆432上,且圆盘433上下两侧滑动套设在限位杆431上,并且二级丝杆432前半部分和后半部分螺纹方向相反,从而带动圆盘433相互靠近或者相互远离,支座44前后侧面下端均固定连接有一级铰接座441,圆盘433的环形外表面对应环形等距固定连接有四个二级铰接座443,二级铰接座443上均铰接有铰接杆442,且铰接杆442另一端分别与一级铰接座441铰接,从而带动铰接杆442相互靠近或者相互远离,进而带动支座44向上或者向下运动,使得支座44的u形槽内的夹板45将铸锻件的内侧壁挤压住完成对铸锻件的固定,使得铸锻件外表面没有固定机构4的遮挡,四级电机3带动齿轮31转动,由于转环2外表面固定连接一圈齿牙24,且齿牙24与齿轮31啮合,从而带动转环2转动,进而带动检测仪21环绕铸锻件外表面旋转对其进行缺陷检测,在转环2下端左右两侧卡接固定环22,固定环22通过支柱23与滑台11固定连接,固定环22呈圆弧形结构,且固定环22的竖直截面呈c形结构,使得固定环22对转环2提供支撑的同时能让转环2在固定环22内运动,在固定环22内部下端面环形等距开设有若干个凹槽221,转环2环形外表面对应开设有两圈圆轨道223,且凹槽221内设置有滚珠222,滚珠222能够降低转环2与固定环22之间的磨损,同时提高转环2的转动效果,启动一级电机5带动一级丝杆51转动,由于滑台11前侧面左侧中心位置螺纹连接有一级丝杆51,一级丝杆51的前后两端分别与限位板12转动连接,滑台11前侧面中心位置滑动插接有导向杆6,且导向杆6前后两端分别与限位板12固定连接,使得滑台11能够沿着底板1上端面进行前后移动,从而带动转环2沿着铸锻件外表面前后移动,进而带动检测仪21对铸锻件外表面进行全方面检测,提高检测的精确度。

49.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽

管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。