1.本发明属于微机电系统(mems)和微纳米加工技术领域,涉及一种牺牲层辅助的超薄柔性压力传感器制备方法。

背景技术:

2.柔性压力传感器(flexible pressure sensor)在医疗监测、运动检测和人机交互系统中具有潜在应用而被广泛研究。目前,研究人员已经发明了多种柔性压力传感器,主要分为电阻型、电容型和压电型。其中,电阻型柔性压力传感器因为其具有结构简单、抗干扰能力强等优点,可被应用于可穿戴设备中用于人体的监测。而在实际应用中,当把柔性压力传感器贴附到人体表面的时候,如具有大曲率的手指尖等结构时,较厚的柔性压力传感器和手指尖并不能实现良好的共形贴附,从而产生滑移、错位等缺陷,导致检测不准确及运动伪影。而超薄柔性压力传感器具有较好的共形贴合能力,能够贴附在手指尖等表面实现精确的压力监测,将会有助于更有效的检测压力,未来在人机交互系统和智能假肢等领域有着潜在应用。

3.迄今为止,有几种方法实现了超薄柔性压力传感器的制作。例如,韩国科学技术院的park教授课题组制备的一种超薄、可兼容的柔性压力传感器,厚度为31.3μm。再如日本东京大学someya教授课题组利用静电纺丝工艺制备了厚度为12μm的柔性压力传感器,灵敏度0.141kpa-1

。上述几种传感器在可穿戴设备中具有一定的优势,但是在手指尖等大曲率环境中应用时,还是不够轻薄,以及制作过程过于繁琐,很容易产生褶皱和裂纹等缺陷。为了制作更加轻薄的柔性压力传感器,因此需要一种更简单、通用的且柔和的传感器制作方法。

技术实现要素:

4.本发明提出一种牺牲层辅助的超薄柔性压力传感器制备方法,与之前报道的柔性压力传感器相比,本发明提出的牺牲层辅助的制作方法通用性好、工艺简单且转印过程柔和。

5.为了达到上述目的,本发明采用的技术方案是:

6.一种牺牲层辅助的超薄柔性压力传感器制备方法,包括以下步骤:

7.(1)选择两个相同的施主基片a、b,在施主基片a、b表面均沉积一层牺牲层。所述的当施主基片材料为玻璃、聚甲基丙烯酸甲酯或者硅时,选择聚丙烯酸(paa)、聚乙烯醇(pva)或葡萄糖(dextran)作为牺牲层。

8.(2)在施主基片a的牺牲层表面沉积一层聚对二甲苯,并在聚对二甲苯表面通过光刻工艺制作金叉指电极结构。所述聚对二甲苯层(parylene)采用化学气相沉积制作。

9.(3)在施主基片b的牺牲层表面旋涂一层聚二甲基硅氧烷,并在聚二甲基硅氧烷基表面通过喷涂工艺制作碳纳米管导电薄膜。所述聚二甲基硅氧烷层(pdms)通过挥发性溶剂稀释后旋涂制作,挥发性溶剂为甲苯或正己烷。

10.(4)室温下,将金叉指电极结构对准碳纳米管导电薄膜贴合并放置在水中,利用水

溶解去除牺牲层paa,超薄柔性压力传感器从施主基片表面脱落,所述超薄柔性压力传感器的总厚度为1μm。

11.本发明得到的超薄柔性压力传感器包括四层结构,上下分别为聚对二甲苯层、聚二甲基硅氧烷层,中间为贴合的金叉指电极结构和碳纳米管导电薄膜,由于碳纳米管导电薄膜连通金叉指电极结构构成导电通路。其工作基本原理为,在施加压力的时候,碳纳米管导电薄膜和金叉指电极间的接触电阻产生变化从而能够感知压力。

12.与现有技术相比,本发明的有益效果是:本发明提供的超薄压力传感器制作方法解决了超薄压力传感器制作中结构容易破坏的问题,通用性好且制作过程柔和无应力产生,制备工艺简单,能够实现超薄柔性压力传感器的制作,制备过程不会破坏超薄柔性压力传感器。

附图说明

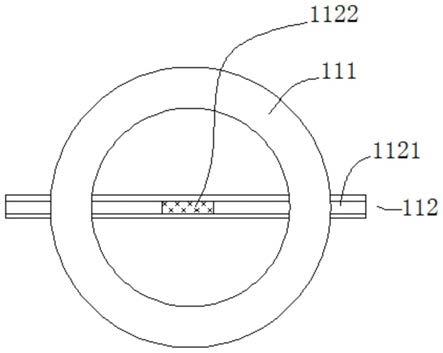

13.图1是在施主基片表面旋涂牺牲层示意图;

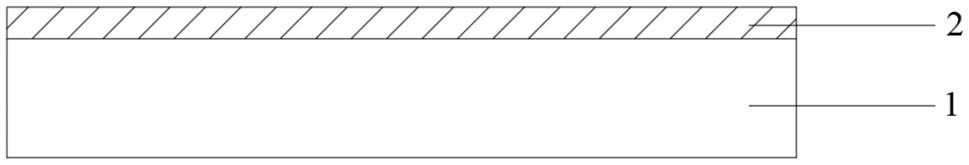

14.图2a是在施主基片a牺牲层表面沉积聚对二甲苯示意图;

15.图2b是在施主基片b牺牲层表面旋涂聚二甲基硅氧烷示意图;

16.图3a是在聚对二甲苯表面制作金叉指电极结构示意图;

17.图3b是在聚二甲基硅氧烷表面制作碳纳米管导电薄膜示意图;

18.图4是金叉指电极结构基片贴附到碳纳米管导电薄膜表面示意图;

19.图5是溶解牺牲层得到超薄柔性压力传感器示意图;

20.图6是超薄柔性压力传感器制作过程示意图。

21.图7是超薄柔性压力传感器截面示意图。

22.图8是超薄柔性压力传感器不同压力下电阻变化图。

23.图9是超薄柔性压力传感器贴附在指尖图。

24.图中:1施主基片,2牺牲层,3聚对二甲苯,4聚二甲基硅氧烷,5金叉指电极结构,6碳纳米管导电薄膜。

具体实施方式

25.以下结合技术方案和附图详细说明本发明的实施方式。

26.一种牺牲层辅助的超薄柔性压力传感器制备方法,包括以下步骤:

27.步骤1:在玻璃基片1表面以3000r/min的转速旋涂质量分数为7.5%的聚丙烯酸(paa)溶液,在热板表面固化时间为30min,得到paa牺牲层2,如图1。

28.步骤2:在paa牺牲层2表面沉积一层100nm厚的聚对二甲苯(parylene),得到parylene薄膜3,如图2a;同时在另一paa牺牲层2表面以6000r/min转速旋涂聚二甲基硅氧烷(pdms)和甲苯的稀释溶液(pdms和甲苯质量比1:2),在热板表面固化的时间为10min,得到一层半固化pdms薄膜4,厚度可达700nm,如图2b。

29.步骤3:在parylene薄膜3表面磁控溅射一层厚度为50nm的金薄膜,在表面旋涂光刻胶,依次进行前烘、曝光、显影、后烘和去胶等常见半导体工艺,制作得到金结构5,如图3a;在半固化pdms薄膜4表面以距离5cm,压强0.2mpa喷涂浓度为0.15mg ml-1

的多壁碳纳米管溶液,得到厚度为150nm碳纳米管薄膜6,如图3b。

30.步骤4:将带有金结构5的基片按压贴合到带有碳纳米管薄膜6的基片表面,在热板表面固化时间为20min,如图4。

31.步骤5:而后放置到去离子水溶液中4h去除paa牺牲层2,得到总厚度为1μm的柔性压力传感器,如图5。

32.图6为制作压力传感器的流程图,图7为压力传感器的截面图,由截面图可知超薄压力传感器的总厚度为1μm,图8为压力传感器在不同压强下的电阻变化曲线,可知0-100pa的范围内,相对电阻变化较快,灵敏度为9kpa-1

;在压力大于100pa的范围,相对电阻变化较慢,灵敏度为0.5kpa-1

。本发明得到的压力传感器贴附到食指指尖的时候,传感器能够很好的贴附到手指表面,超薄柔性压力传感器能够完全顺应指尖的指纹轮廓,实现共形接触,能够在不影响运动的情况下实现压力监测。

33.以上所述实施例仅表达了本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

技术特征:

1.一种牺牲层辅助的超薄柔性压力传感器制备方法,其特征在于,包括以下步骤:(1)选择两个相同的施主基片a、b,在施主基片a、b表面均沉积一层牺牲层;(2)在施主基片a的牺牲层表面沉积一层聚对二甲苯,并在聚对二甲苯表面通过光刻工艺制作金叉指电极结构;(3)在施主基片b的牺牲层表面旋涂一层聚二甲基硅氧烷,并在聚二甲基硅氧烷基表面通过喷涂工艺制作碳纳米管导电薄膜;(4)室温下,将金叉指电极结构对准碳纳米管导电薄膜贴合并放置在水中,利用水溶解去除牺牲层paa,超薄柔性压力传感器从施主基片表面脱落,得到微米级超薄柔性压力传感器。2.根据权利要求1所述的一种牺牲层辅助的超薄柔性压力传感器制备方法,其特征在于,所述的施主基片材料为玻璃、聚甲基丙烯酸甲酯或者硅。3.根据权利要求1所述的一种牺牲层辅助的超薄柔性压力传感器制备方法,其特征在于,所述的牺牲层为聚丙烯酸paa、聚乙烯醇pva或葡萄糖。4.根据权利要求1所述的一种牺牲层辅助的超薄柔性压力传感器制备方法,其特征在于,所述步骤(2)聚对二甲苯层采用化学气相沉积制作。5.根据权利要求1所述的一种牺牲层辅助的超薄柔性压力传感器制备方法,其特征在于,所述步骤(3)聚二甲基硅氧烷层通过挥发性溶剂稀释后旋涂制作,挥发性溶剂为甲苯或正己烷。6.根据权利要求1所述的一种牺牲层辅助的超薄柔性压力传感器制备方法,其特征在于,所述步骤(3)得到的压力传感器总厚度为1μm。

技术总结

本发明提供一种牺牲层辅助的超薄柔性压力传感器制备方法,属于微机电系统(MEMS)和微纳米加工技术领域。首先,选择两个相同的施主基片A、B,在施主基片A、B表面均沉积一层牺牲层。其次,在施主基片A的牺牲层表面沉积一层聚对二甲苯,并在聚对二甲苯表面通过光刻工艺制作金叉指电极结构。再次,在施主基片B的牺牲层表面旋涂一层聚二甲基硅氧烷,并在聚二甲基硅氧烷基表面通过喷涂工艺制作碳纳米管导电薄膜。最后,将金叉指电极结构对准碳纳米管导电薄膜贴合并放置在水中,溶解去除牺牲层PAA,得到超薄柔性压力传感器。本发明具有工艺简单、通用性好的特点,通用性好且制备过程柔和没有应力产生,不会破坏超薄柔性压力传感器。不会破坏超薄柔性压力传感器。不会破坏超薄柔性压力传感器。

技术研发人员:刘军山 胡小光 吴梦希 黄健 项晓禹

受保护的技术使用者:大连理工大学

技术研发日:2021.12.09

技术公布日:2022/4/26

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。